بينما لا توجد "معالجة حرارية" واحدة هي الأكثر شيوعًا تنطبق على كل صناعة، فإن عمليات التلدين ومزيج التصليد (الإخماد) متبوعًا بالتطبيع هي الأكثر أساسية واستخدامًا على نطاق واسع في علم المعادن. تشكل هذه الطرق الأساس للتحكم في خصائص المعادن، وخاصة الفولاذ.

الغرض الأساسي من المعالجة الحرارية ليس فقط تسخين المعدن، بل تنفيذ دورة تسخين وتبريد مضبوطة بدقة. هذه الدورة تغير عمدًا البنية المجهرية الداخلية للمعدن لتحقيق خصائص محددة ومرغوبة مثل النعومة، أو الصلابة القصوى، أو توازن متين بين القوة والمتانة.

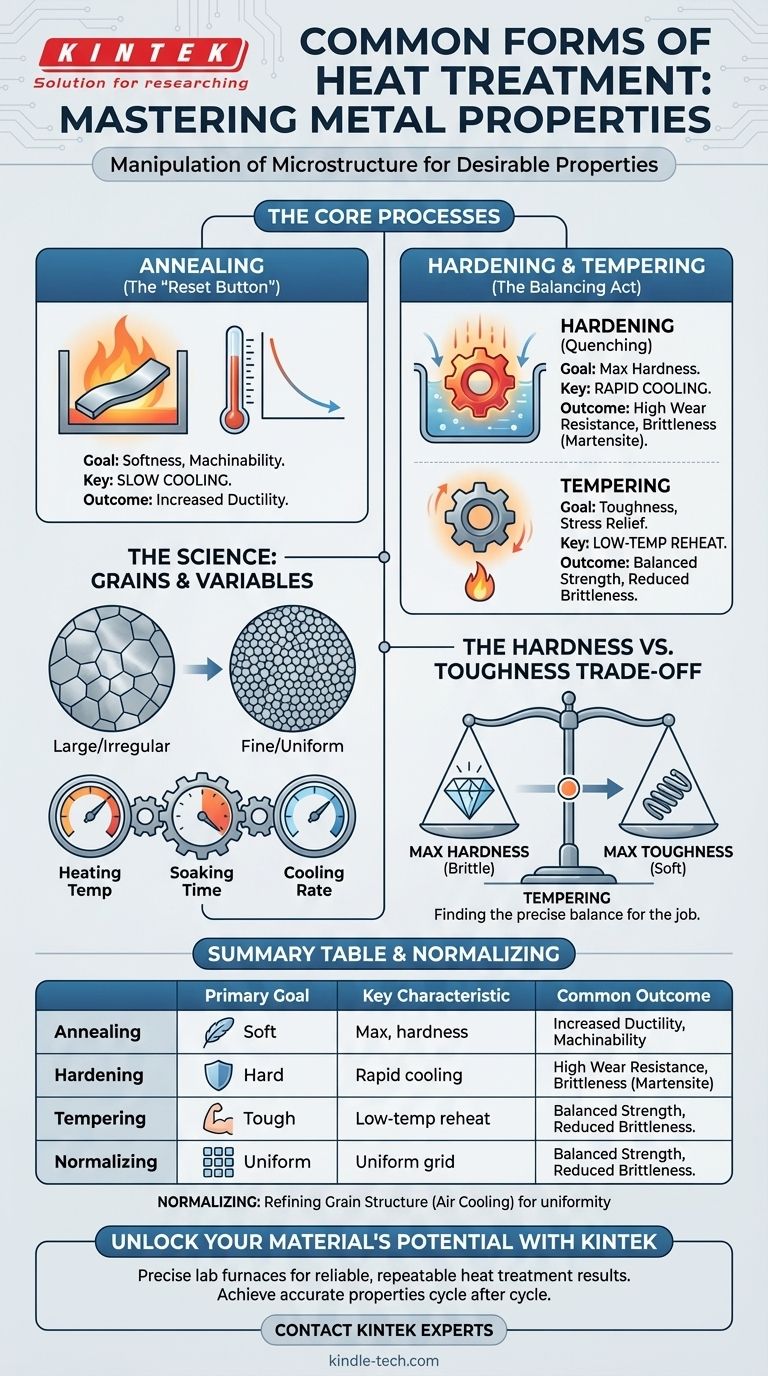

هدف المعالجة الحرارية: التحكم في البنية المجهرية

المعالجة الحرارية هي عملية مضبوطة لتغيير الخصائص الفيزيائية والميكانيكية للمادة دون تغيير شكلها. إنها أداة معدنية تستخدم لجعل المادة أكثر ملاءمة لتطبيقها المقصود.

علم الحبيبات

على المستوى المجهري، تتكون معظم المعادن من هياكل بلورية تسمى الحبيبات. يحدد حجم وشكل وتركيب هذه الحبيبات - البنية المجهرية للمعدن - خصائصه الكلية مثل الصلابة، والمطيلية، والقوة.

تعمل المعالجة الحرارية عن طريق تسخين المعدن إلى درجة حرارة معينة حيث يصبح هيكل حبيباته قابلاً للتشكيل. ثم يقوم معدل التبريد اللاحق بتثبيت بنية مجهرية جديدة ومرغوبة.

المتغيرات الحاسمة

يعتمد النجاح في المعالجة الحرارية على ثلاثة عوامل:

- درجة حرارة التسخين: أقصى درجة حرارة يصل إليها المعدن.

- وقت النقع: مقدار الوقت الذي يُحتفظ فيه بالمعدن عند درجة الحرارة القصوى تلك.

- معدل التبريد: مدى سرعة أو بطء عودة المعدن إلى درجة حرارة الغرفة.

عمليات المعالجة الحرارية الأكثر شيوعًا

بينما توجد العشرات من المعالجات المتخصصة، فإن عددًا قليلاً من العمليات الأساسية يمثل الغالبية العظمى من التطبيقات. تُفهم بشكل أفضل من خلال نتيجتها المقصودة.

التلدين: "زر إعادة الضبط" للنعومة وقابلية التشغيل الآلي

التلدين هو عملية تستخدم لجعل المعدن ناعمًا قدر الإمكان، وتخفيف الضغوط الداخلية، وتحسين مطيليته (قدرته على التشكيل). غالبًا ما يتم إجراؤه على المواد التي "تصلدت بالعمل" من عمليات مثل الثني أو السحب.

مفتاح التلدين هو التبريد البطيء. يتم تسخين المعدن إلى درجة حرارة معينة، والاحتفاظ به هناك، ثم تبريده ببطء شديد، غالبًا عن طريق تركه داخل الفرن المطفأ. يسمح هذا التبريد البطيء بإعادة تشكيل هيكل الحبيبات في حالة موحدة جدًا ومنخفضة الإجهاد.

التصليد (الإخماد): السعي وراء أقصى صلابة

يستخدم التصليد لجعل الفولاذ والسبائك الأخرى شديدة الصلابة ومقاومة للتآكل. هذه العملية ضرورية للأدوات والسكاكين والمحامل والتروس.

تتضمن تسخين الفولاذ إلى درجة حرارة عالية ثم تبريده بأسرع ما يمكن. يتم هذا التبريد السريع، المعروف باسم الإخماد، عن طريق غمر الجزء الساخن في وسط مثل الماء أو الزيت أو حتى الهواء القسري. يحبس الإخماد الفولاذ في بنية مجهرية صلبة جدًا ولكنها هشة تسمى المارتنسيت.

التطبيع: مقايضة الصلابة بالمتانة

الجزء الذي تم تصليده فقط (إخماده) غالبًا ما يكون هشًا جدًا للاستخدام العملي؛ قد يتسبب تأثير حاد في تحطمه. التطبيع هو عملية ثانوية تُجرى بعد التصليد لتقليل هذا الهشاشة وزيادة المتانة.

يتضمن التطبيع إعادة تسخين الجزء المتصلد إلى درجة حرارة أقل بكثير والاحتفاظ به لفترة زمنية محددة. تخفف هذه العملية بعض الضغوط الداخلية الناتجة عن الإخماد، وتضحي بكمية صغيرة من الصلابة مقابل مكسب كبير في المتانة - القدرة على مقاومة الكسر. مزيج الإخماد والتطبيع شائع للغاية.

المعايرة: تحسين بنية الحبيبات

المعايرة تشبه التلدين ولكنها تستخدم معدل تبريد أسرع، عادةً عن طريق ترك الجزء يبرد في الهواء الطلق. ينتج عن ذلك بنية حبيبية أكثر انتظامًا ودقة من الجزء الملدن.

الهدف من المعايرة ليس أقصى نعومة ولكن التوحيد الهيكلي. توفر نقطة بداية يمكن التنبؤ بها وتحسن الخصائص الميكانيكية للمواد التي تم تشكيلها من خلال عمليات مثل الحدادة أو الصب.

فهم المفاضلات

يعد اختيار عملية المعالجة الحرارية دائمًا تمرينًا في موازنة الخصائص المتنافسة. لا توجد حالة "أفضل" واحدة للمعدن؛ توجد فقط أفضل حالة لوظيفة محددة.

معضلة الصلابة مقابل المتانة

هذه هي المفاضلة الأساسية في المعالجة الحرارية.

- الصلابة القصوى (التي تتحقق من خلال الإخماد) تؤدي إلى مقاومة عالية للتآكل ولكنها تجعل المادة هشة وعرضة للتحطم.

- المتانة القصوى (التي تتحقق غالبًا من خلال التلدين) تجعل المادة مطيلية ومقاومة للكسر ولكنها تتركها ناعمة وسهلة التشوه.

التطبيع هو الأداة الأساسية المستخدمة لإيجاد توازن دقيق بين هاتين الخاصيتين المتعارضتين.

التحكم في العملية هو كل شيء

يمكن أن يكون للانحرافات الطفيفة في درجة الحرارة أو معدل التبريد تأثير كبير. قد يؤدي الإخماد ببطء شديد إلى فشل تصليد الجزء، بينما قد يتسبب التبريد السريع جدًا في التواء أو تشقق الجزء بسبب الصدمة الحرارية والضغوط الداخلية. لهذا السبب تتطلب المعالجة الحرارية الاحترافية ضوابط دقيقة للفرن ووسائط إخماد مفهومة جيدًا.

قيود المواد

ليست كل المعادن تستجيب بنفس القدر للمعالجة الحرارية. تعتمد قدرة الفولاذ على التصليد، على سبيل المثال، بشكل شبه كامل على محتواه من الكربون. لا يمكن تصليد الفولاذ منخفض الكربون بشكل كبير من خلال الإخماد، بينما يمكن للفولاذ عالي الكربون تحقيق صلابة قصوى.

اتخاذ الخيار الصحيح لهدفك

يجب أن يكون اختيارك للمعالجة الحرارية مدفوعًا بالتطبيق النهائي للجزء.

- إذا كان تركيزك الأساسي هو جعل المعدن أسهل في التشغيل الآلي أو التشكيل: التلدين هو عمليتك المفضلة لتحقيق أقصى نعومة وتخفيف الضغوط الداخلية.

- إذا كان تركيزك الأساسي هو إنشاء جزء قوي ومقاوم للتآكل: مزيج من التصليد (الإخماد) متبوعًا بالتطبيع هو النهج القياسي لتحقيق قوة عالية مع الاحتفاظ بالمتانة اللازمة.

- إذا كان تركيزك الأساسي هو تحسين التوحيد الهيكلي لأداء يمكن التنبؤ به: غالبًا ما تستخدم المعايرة لتحسين بنية الحبيبات بعد عمليات مثل الحدادة أو الصب.

من خلال فهم هذه العمليات الأساسية، يمكنك البدء في إطلاق العنان للإمكانات الهندسية الكاملة الكامنة داخل المادة.

جدول الملخص:

| العملية | الهدف الأساسي | الخاصية الرئيسية | النتيجة الشائعة |

|---|---|---|---|

| التلدين | النعومة، تخفيف الإجهاد | التبريد البطيء | زيادة المطيلية وقابلية التشغيل الآلي |

| التصليد (الإخماد) | أقصى صلابة | التبريد السريع | مقاومة عالية للتآكل، هشاشة |

| التطبيع | المتانة، تخفيف الإجهاد | إعادة التسخين بدرجة حرارة منخفضة | تقليل الهشاشة، قوة متوازنة |

| المعايرة | تحسين الحبيبات | التبريد بالهواء | بنية مجهرية موحدة، خصائص يمكن التنبؤ بها |

أطلق العنان للإمكانات الكاملة لموادك مع KINTEK

يعد اختيار عملية المعالجة الحرارية الصحيحة أمرًا بالغ الأهمية لتحقيق الخصائص الميكانيكية الدقيقة التي يتطلبها تطبيقك. سواء كنت بحاجة إلى نعومة التلدين لسهولة التشغيل الآلي أو القوة والمتانة المتوازنة من الإخماد والتطبيع، فإن جودة نتائجك تعتمد على التحكم الدقيق في درجة الحرارة والتنفيذ المتسق للعملية.

تتخصص KINTEK في أفران ومعدات المختبرات عالية الأداء المصممة للمعالجة الحرارية الموثوقة والقابلة للتكرار. تساعد حلولنا مختبرات المعادن وأقسام البحث والتطوير وفرق مراقبة الجودة على تحقيق نتائج دقيقة دورة بعد دورة.

هل أنت مستعد لتعزيز اختبار المواد ومعالجتها؟ اتصل بخبرائنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة تحديات المعالجة الحرارية المحددة لديك واكتشاف كيف يمكن لمعدات KINTEK أن تساعدك في تحقيق خصائص مواد فائقة.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ماذا يعني المحتوى العالي من الرماد؟ دليل لجودة المواد والتلوث

- ما هي الأنواع المختلفة لتحليل الرماد؟ اختر الطريقة الصحيحة للحصول على نتائج دقيقة

- ما هي الاحتياطات الواجب اتخاذها أثناء تسخين وتبريد البوتقة؟ منع الصدمة الحرارية وضمان السلامة

- ما هو مفهوم فرن الكوت؟ تحقيق معالجة نظيفة وموحدة بدرجات حرارة عالية

- ما هي المواد المستخدمة في الفرن الصندوقي (Muffle Furnace)؟ اكتشف الطبقات المقاومة للحرارة في الداخل