الجزء الأكثر أهمية في المعالجة الحرارية ليس مرحلة محددة واحدة، بل هو التحكم الدقيق والثابت في دورة درجة الحرارة والوقت بأكملها. تتكون هذه الدورة من ثلاث مراحل مترابطة - التسخين والنقع والتبريد - وأي فشل في أي منها سيعرض النتيجة النهائية للخطر. إن التنفيذ الصحيح لهذا الملف الشخصي بأكمله هو ما يحول المادة لتحقيق الخصائص المرغوبة مثل الصلابة أو الليونة.

بينما يركز الكثيرون على التبريد السريع بالتبريد المفاجئ، فإن المفتاح الحقيقي للمعالجة الحرارية الناجحة هو فهم أن كل مرحلة - التسخين، والاحتفاظ، والتبريد - تعتمد على الأخرى. "الجزء الأكثر أهمية" هو الانضباط في التحكم في هذه العلاقة الكاملة بين درجة الحرارة والوقت لتحقيق نتيجة محددة ومحددة مسبقًا.

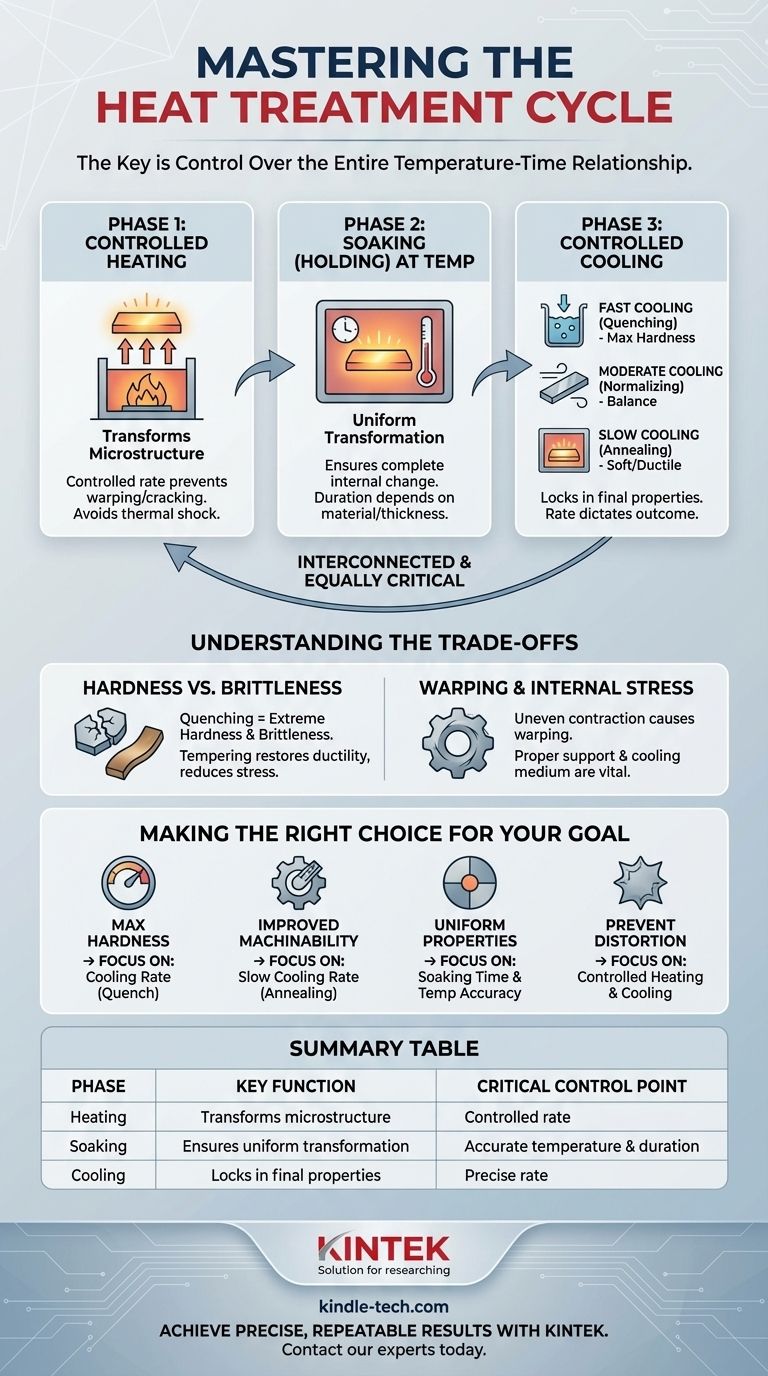

الأركان الثلاثة لدورة المعالجة الحرارية

تعتمد كل عملية معالجة حرارية، بغض النظر عن الهدف المحدد، على ثلاث مراحل أساسية وحاسمة بنفس القدر. اعتبارها خطوات منفصلة خطأ؛ إنها عملية مستمرة حيث تمهد كل مرحلة الطريق للمرحلة التالية.

المرحلة 1: التسخين المتحكم فيه

تتعلق مرحلة التسخين الأولية برفع درجة حرارة المادة إلى درجة حرارة مستهدفة محددة. يتم اختيار هذه الدرجة لأنها تسمح للبنية البلورية الداخلية للمادة، أو البنية المجهرية، بالبدء في التغير إلى حالة أكثر مرونة وتوحيدًا (بالنسبة للصلب، يكون هذا عادةً تشكيل الأوستينيت).

معدل التسخين المتحكم فيه والمتساوي أمر بالغ الأهمية. يمكن أن يؤدي التسخين السريع جدًا إلى صدمة حرارية، مما يسبب الإجهاد أو التشوه أو حتى التكسير، خاصة في الأجزاء المعقدة أو الكبيرة.

المرحلة 2: النقع (الاحتفاظ) عند درجة الحرارة

بمجرد الوصول إلى درجة الحرارة المستهدفة، يتم "نقع" المادة، أو الاحتفاظ بها عند تلك الدرجة لمدة محددة. الغرض من النقع هو ضمان حدوث التغيرات الهيكلية الداخلية بشكل موحد في جميع أنحاء حجم الجزء بالكامل.

إذا كان وقت النقع قصيرًا جدًا، فقد لا يتحول قلب المادة بالكامل، مما يؤدي إلى خصائص غير متسقة وغير متوقعة. يعتمد الوقت المطلوب على تركيبة المادة، وسمك المقطع العرضي، والعملية المحددة.

المرحلة 3: التبريد المتحكم فيه

هذه غالبًا ما تكون المرحلة الأكثر دراماتيكية وتميزًا بصريًا. المعدل الذي تبرد به المادة من درجة حرارة النقع "يثبت" بنية مجهرية نهائية محددة، والتي تحدد بشكل مباشر خصائصها الميكانيكية.

- التبريد السريع (التبريد المفاجئ): غمر المادة في الماء أو الزيت أو محلول البوليمر يحبس بنية صلبة وهشة مثل المارتنسيت.

- التبريد المعتدل (التطبيع): التبريد في الهواء الساكن ينتج مزيجًا من الصلابة والليونة.

- التبريد البطيء (التلدين): التبريد ببطء داخل الفرن يخلق بنية ناعمة، لدنة، وسهلة التشغيل.

معدل التبريد ليس "أكثر أهمية" من التسخين أو النقع؛ نجاحه يعتمد كليًا على تنفيذ المرحلتين السابقتين بشكل صحيح.

فهم المقايضات

المعالجة الحرارية ليست حلاً سحريًا؛ إنها علم دقيق لموازنة الخصائص المتنافسة. فهم هذه المقايضات ضروري لتجنب الفشل وتحقيق هدفك الفعلي.

الصلابة مقابل الهشاشة

المقايضة الأساسية هي بين الصلابة والهشاشة. عملية مثل التبريد المفاجئ التي تخلق صلابة قصوى تجعل المادة أيضًا هشة جدًا وعرضة للكسر.

لهذا السبب، يتم إجراء عملية معالجة حرارية ثانوية تسمى التخمير دائمًا تقريبًا بعد التبريد المفاجئ. يتضمن التخمير إعادة تسخين الجزء إلى درجة حرارة أقل بكثير لتخفيف الإجهاد واستعادة بعض الليونة، مما يقلل الهشاشة على حساب قدر قليل من الصلابة.

التشوه والإجهاد الداخلي

في أي وقت تقوم فيه بتسخين وتبريد مادة، فإنك تُحدث إجهادًا. إذا لم يتم التحكم في هذه العملية، خاصة أثناء التبريد، فإن أجزاء مختلفة من المكون ستنكمش بمعدلات مختلفة.

يمكن أن يتسبب هذا الانكماش غير المتساوي في تشوه الجزء أو التوائه أو حتى تكسره. الدعم المناسب في الفرن واختيار وسيط التبريد الصحيح أمران حاسمان للتخفيف من هذه المخاطر.

الهدف يحدد العملية

لا توجد دورة معالجة حرارية "مثلى" عالميًا. النتيجة المرجوة هي التي تحدد المعايير الدقيقة. كما توضح الفوائد، يمكن أن تكون الأهداف مختلفة تمامًا:

- زيادة القوة تتطلب دورة مختلفة تمامًا (مثل التبريد المفاجئ والتخمير) عن تخفيف الإجهادات لتحسين قابلية التشغيل (مثل التلدين).

- تحسين مقاومة التآكل على السطح يختلف عن تغيير خصائص الجزء بأكمله.

نظرًا لأن الهدف يغير العملية، فإن نقطة التحكم "الأكثر أهمية" تتغير أيضًا.

اتخاذ القرار الصحيح لهدفك

لتحديد أي جزء من العملية يتطلب اهتمامك الأوثق، يجب أن تكون واضحًا بشأن هدفك أولاً.

- إذا كان تركيزك الأساسي هو تحقيق أقصى صلابة: فإن معدل التبريد أثناء التبريد المفاجئ هو المتغير الأكثر أهمية ويجب التحكم فيه بقوة.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل أو الليونة: فإن معدل التبريد البطيء والمتحكم فيه بعناية أثناء دورة التلدين هو المرحلة الأكثر أهمية.

- إذا كان تركيزك الأساسي هو ضمان خصائص موحدة في جزء سميك أو معقد: فإن وقت النقع ودقة درجة الحرارة أمران بالغا الأهمية لضمان تحول داخلي كامل.

- إذا كان تركيزك الأساسي هو منع التشوه: فإن معدلات التسخين والتبريد المتحكم فيها، جنبًا إلى جنب مع دعم الجزء المناسب، هي العناصر الأكثر حيوية للإدارة.

في النهاية، يتم تحقيق المعالجة الحرارية الناجحة من خلال إتقان العلاقة بين المادة ودرجة الحرارة والوقت.

جدول ملخص:

| مرحلة المعالجة الحرارية | الوظيفة الرئيسية | نقطة التحكم الحرجة |

|---|---|---|

| التسخين | تحويل البنية المجهرية للمادة | معدل متحكم فيه لمنع التشوه/التكسير |

| النقع (الاحتفاظ) | ضمان التحول الموحد | درجة حرارة ومدتها دقيقة |

| التبريد | تثبيت الخصائص النهائية | معدل دقيق (تبريد مفاجئ، هواء، أو تبريد بالفرن) |

حقق نتائج معالجة حرارية دقيقة وقابلة للتكرار مع KINTEK.

سواء كان هدفك هو أقصى صلابة، أو ليونة محسنة، أو تخفيف الإجهاد، فإن المعدات المناسبة ضرورية للتحكم في دورة درجة الحرارة والوقت الحرجة. تتخصص KINTEK في أفران المختبر عالية الأداء، والأفران، وأنظمة التبريد المفاجئ التي توفر الدقة والموثوقية التي يتطلبها مختبرك.

تساعدك حلول المعالجة الحرارية لدينا على:

- القضاء على التخمين باستخدام وحدات تحكم رقمية دقيقة لدرجة الحرارة.

- ضمان نتائج موحدة مع أداء تسخين ونقع ثابت.

- منع فشل الأجزاء من خلال إدارة دقيقة لمعدلات التبريد.

هل أنت مستعد لإتقان عملية المعالجة الحرارية الخاصة بك؟ اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد والعثور على المعدات المثالية لاحتياجاتك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هو تسمم الهدف في الرش بالهدف؟ دليل لعدم استقرار العملية والتحكم فيها

- ما هي تراكيب العفن؟ اكتشف الخيوط المجهرية التي تبني المستعمرة

- ما هي فوائد تعديل درجة حرارة فريزر التبريد الفائق (ULT) من -80 درجة مئوية إلى -70 درجة مئوية؟ خفض تكاليف الطاقة بنسبة 30%

- لماذا يلزم وجود معدات تسخين دقيقة يتم التحكم في درجة حرارتها لتخليق الكيتوزان؟ ضمان إزالة الأستيل بجودة عالية

- لماذا يتم استخدام منظف بالموجات فوق الصوتية في المختبر أو جهاز تجانس بالموجات فوق الصوتية عالي الطاقة قبل تخليق BWO/BMO؟

- أهمية التوقيت ودرجة الحرارة في تجفيف السليلوز الدقيق الليفي (MFC)؟ قم بتحسين عملية السليلوز المفسفر الخاص بك اليوم

- ما هو إنتاج الزيت الحيوي من الكتلة الحيوية للطحالب؟ دليل لإنشاء وقود متجدد

- ما هو اللحام بالنحاس في سياق السلامة؟ إدارة الأبخرة السامة، الحرائق، والمخاطر الكيميائية