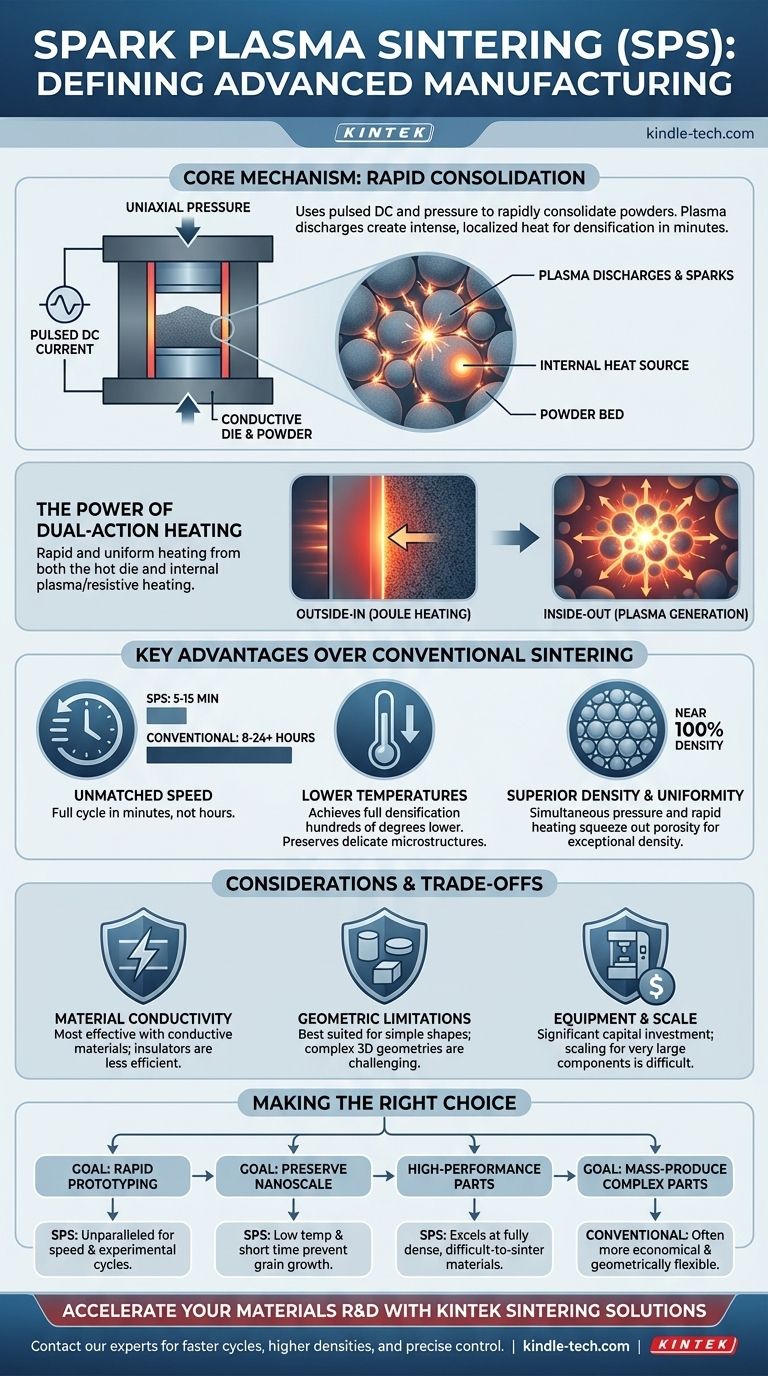

في جوهرها، التلبيد بالبلازما الشرارية (SPS) هو أسلوب تصنيع متقدم يستخدم تيارًا مباشرًا نابضًا وضغطًا أحادي المحور لدمج المساحيق بسرعة في كتلة صلبة وكثيفة. على عكس التلبيد التقليدي الذي يعتمد على التسخين الخارجي البطيء في فرن لساعات عديدة، يمرر SPS الكهرباء مباشرة عبر المسحوق وأدواته، مما يخلق حرارة موضعية مكثفة تسرّع العملية بشكل كبير.

التمييز الحاسم للتلبيد بالبلازما هو آلية التسخين الخاصة به. فهو يولد تفريغًا بلازميًا في الفجوات المجهرية بين جزيئات المسحوق، مما يخلق مصدر حرارة داخليًا عالي الكفاءة يسمح بكثافة كاملة في دقائق بدلاً من ساعات، وغالبًا عند درجات حرارة إجمالية أقل بكثير.

كيف تعيد البلازما الملبدة تعريف العملية

التلبيد التقليدي هو عملية بطيئة ومنهجية لتسخين المساحيق حتى تندمج. التلبيد بالبلازما، المعروف أيضًا باسم تقنية التلبيد بمساعدة المجال (FAST)، يغير بشكل أساسي نظام توصيل الطاقة للحصول على نتيجة أسرع وأكثر تحكمًا.

الآلية الأساسية: التيار والضغط والبلازما

تبدأ العملية بتحميل مسحوق المادة في قالب موصل، مصنوع عادةً من الجرافيت. يتم وضع هذه المجموعة بين قطبين كهربائيين داخل غرفة تفريغ.

بعد ذلك، يتم تطبيق تيار مباشر (DC) عالي الطاقة عبر الأقطاب الكهربائية. وفي الوقت نفسه، يطبق نظام ميكانيكي ضغطًا أحادي المحور عاليًا على المسحوق.

التيار الكهربائي الذي يمر عبر المسحوق يولد شرارات عبر الفراغات بين الجزيئات الفردية. تخلق هذه الطاقة جيوبًا صغيرة وموضعية من البلازما عالية الحرارة، وهي الحالة الرابعة للمادة.

قوة التسخين مزدوج المفعول

يخلق تفريغ البلازما هذا، جنبًا إلى جنب مع المقاومة الكهربائية للمسحوق والقالب (تسخين جول)، تأثير تسخين سريع وموحد بشكل لا يصدق.

يتم تسخين المادة من الخارج إلى الداخل بواسطة القالب الساخن، ومن الداخل إلى الخارج بواسطة توليد البلازما الداخلي والتسخين المقاوم. هذا الإجراء المزدوج هو مفتاح سرعته وكفاءته.

بيئة خاضعة للرقابة

تتم العملية برمتها داخل فراغ أو جو خامل خاضع للرقابة. يمنع هذا الأكسدة ويضمن النقاء الكيميائي للمادة النهائية، وهو أمر بالغ الأهمية عند التعامل مع المواد التفاعلية أو المتقدمة.

المزايا الرئيسية مقارنة بالتلبيد التقليدي

توفر الآلية الفريدة لـ SPS العديد من المزايا الكبيرة مقارنة بالطرق التي استخدمت لعقود في السيراميك وميتالورجيا المساحيق.

سرعة لا مثيل لها

الميزة الأكثر دراماتيكية هي السرعة. تتيح معدلات التسخين السريعة - غالبًا مئات الدرجات المئوية في الدقيقة - إكمال دورة التلبيد الكاملة في غضون 5 إلى 15 دقيقة فقط. هذا يتناقض بشكل صارخ مع تلبيد الفرن التقليدي، الذي يمكن أن يستغرق من 8 إلى 24 ساعة.

درجات حرارة تلبيد أقل

من خلال توصيل الطاقة بكفاءة عالية على أسطح الجسيمات، يمكن لـ SPS تحقيق كثافة كاملة عند درجات حرارة أقل بمئات الدرجات من الطرق التقليدية. هذا أمر بالغ الأهمية للحفاظ على الهياكل المجهرية الحساسة، مثل الحبيبات النانوية، التي قد تتلف بسبب التعرض المطول لدرجات الحرارة العالية.

كثافة وتوحيد فائقان

يؤدي الجمع بين الضغط المتزامن والتسخين السريع والموحد إلى إخراج المسامية بين الجسيمات بفعالية. وينتج عن ذلك منتجات نهائية كثيفة للغاية، وغالبًا ما تقترب من 100٪ من الكثافة النظرية للمادة، مع بنية مجهرية متجانسة للغاية.

فهم المفاضلات والاعتبارات

على الرغم من قوته، فإن SPS ليس حلاً شاملاً. مبادئ تشغيله الفريدة تفرض قيودًا محددة يجب أخذها في الاعتبار لأي تطبيق محتمل.

الموصلية المادية

تكون آلية "الشرارة" أكثر فعالية في المواد التي تمتلك على الأقل بعض الموصلية الكهربائية. على الرغم من إمكانية تلبيد السيراميك العازل، إلا أن التسخين مدفوع بشكل أساسي بالقالب الموصل. وهذا أقل كفاءة ويقلل من بعض مزايا السرعة ودرجة الحرارة الأساسية للعملية.

القيود الهندسية

يعني استخدام قالب صلب وضغط مطبق على محور واحد (أحادي المحور) أن SPS هو الأنسب لإنتاج أشكال بسيطة. تعتبر الأسطوانات والأقراص والكتل المستطيلة شائعة، ولكن الأشكال ثلاثية الأبعاد المعقدة للغاية يصعب إنتاجها مباشرة.

المعدات والنطاق

أنظمة SPS متخصصة للغاية وتمثل استثمارًا رأسماليًا كبيرًا مقارنة بالأفران التقليدية. علاوة على ذلك، في حين أنها ممتازة للبحث على نطاق المختبر وإنتاج الأجزاء الصغيرة، فإن توسيع نطاق التكنولوجيا للمكونات الكبيرة جدًا يمثل تحديات تقنية واقتصادية كبيرة.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار طريقة التلبيد المناسبة بالكامل على أولويات مشروعك، وموازنة خصائص المواد والسرعة والتكلفة والهندسة.

- إذا كان تركيزك الأساسي هو النمذجة السريعة أو اكتشاف المواد: يعد SPS أداة لا مثيل لها، حيث يتيح إجراء العشرات من الدورات التجريبية في الوقت الذي يكمل فيه الفرن التقليدي دورة واحدة.

- إذا كان تركيزك الأساسي هو الحفاظ على الهياكل النانوية أو الحبيبية الدقيقة: درجات الحرارة المنخفضة وأوقات المعالجة القصيرة لـ SPS ضرورية لمنع نمو الحبيبات والحفاظ على خصائص المادة المرغوبة.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء عالية الأداء وبسيطة من مواد متقدمة: يتفوق SPS في إنشاء مكونات كثيفة بالكامل من السيراميك والسبائك والمواد المركبة التي يصعب تلبيدها.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء المعدنية المعقدة منخفضة التكلفة: غالبًا ما تكون طرق ميتالورجيا المساحيق التقليدية مثل الضغط والتلبيد أو قولبة حقن المعادن أكثر فعالية من حيث التكلفة وأكثر مرونة من الناحية الهندسية.

في نهاية المطاف، يوفر التلبيد بالبلازما قدرة قوية لمعالجة المواد حيث تكون السرعة والكثافة النهائية والتحكم في البنية المجهرية هي المحركات الأكثر أهمية للنجاح.

جدول ملخص:

| الميزة | التلبيد بالبلازما الشرارية (SPS) | التلبيد التقليدي |

|---|---|---|

| وقت العملية | دقائق (5-15 دقيقة) | ساعات (8-24+ ساعة) |

| درجة حرارة التلبيد | أقل (بمقدار 100 درجة مئوية) | أعلى |

| الكثافة النهائية | عالية جدًا (قرب 100٪) | أقل |

| التحكم في البنية المجهرية | ممتاز (يحافظ على الحبيبات النانوية) | محدود (نمو الحبيبات محتمل) |

هل أنت مستعد لتسريع البحث والتطوير في المواد لديك من خلال تلبيد فائق؟

تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك حلول التلبيد للبحث والإنتاج المتطلبة. تساعدك خبرتنا في تحقيق دورات أسرع وكثافات أعلى وتحكم دقيق في البنية المجهرية للسيراميك والسبائك والمواد المركبة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لتقنية التلبيد لدينا تعزيز نجاح مشروعك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

يسأل الناس أيضًا

- كيف يختلف النفايات البلاستيكية عن الأنواع الأخرى من النفايات؟ التهديد الخفي للجسيمات البلاستيكية الدقيقة

- ما هو دور جهاز التجانس بالموجات فوق الصوتية عالي الطاقة من نوع المسبار؟ تحقيق تشتت موحد لـ MWCNT/PPy

- ما هي عيوب فرن القوس الكهربائي؟ التكاليف المرتفعة، ومتطلبات الطاقة، والتحديات التشغيلية

- في أي درجة حرارة يتحلل الجرافيت حرارياً؟ الدور الحاسم للغلاف الجوي

- لماذا نستخدم الذهب في الترسيب بالرش (Sputtering)؟ اكتشف الموصلية الفائقة ومقاومة التآكل التي لا مثيل لها

- ما هي الأنواع المختلفة لتحويل النفايات بالتحلل الحراري إلى طاقة؟ دليل لإنتاج الفحم الحيوي والزيت الحيوي والغاز الاصطناعي

- ما هو دور الأغشية الرقيقة في الأجهزة؟ المحرك الخفي للتكنولوجيا الحديثة

- كيف تبدأ عملًا تجاريًا للماس المزروع في المختبر؟ اختر النموذج الصحيح للنجاح