في جوهرها، تلبيد المساحيق هو عملية تصنيع تحول المسحوق السائب إلى جزء صلب وعملي دون أن ينصهر المادة بالكامل أبدًا. وهي تشمل بشكل أساسي ثلاث مراحل: أولاً، يتم اختيار وتحضير تركيبة مسحوق معدني أو سيراميكي محددة؛ ثانيًا، يتم ضغط هذا المسحوق تحت ضغط عالٍ في شكل مرغوب، يُعرف باسم الجزء "الأخضر"؛ وثالثًا، يتم تسخين الجزء الأخضر في فرن مُتحكم به إلى درجة حرارة أقل بقليل من نقطة انصهاره، مما يتسبب في ترابط جزيئات المسحوق الفردية وانصهارها معًا.

التلبيد هو في الأساس طريقة لإنشاء أجسام صلبة من المسحوق باستخدام الحرارة والضغط لربط الجزيئات على المستوى الذري. والغرض الرئيسي منه هو إنتاج أجزاء معقدة ذات شكل نهائي بدقة عالية وبأقل قدر من الهدر، وغالبًا ما يكون ذلك بتكلفة أقل من التشغيل الآلي التقليدي أو الصب.

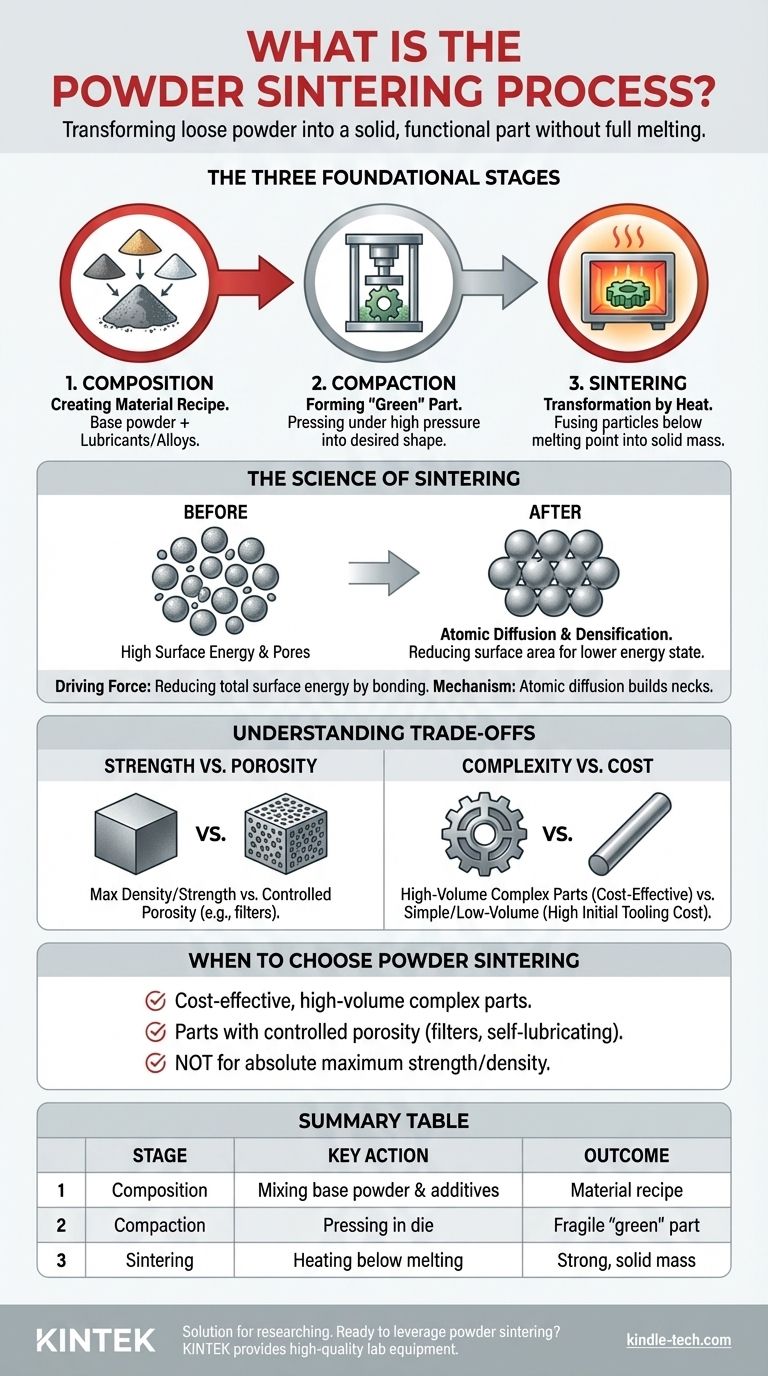

المراحل التأسيسية الثلاث للتلبيد

عملية التلبيد هي طريقة متسلسلة ومتحكم فيها بدرجة عالية. تبني كل مرحلة على المرحلة التي سبقتها لتحويل المسحوق الخام إلى مكون نهائي بخصائص ميكانيكية محددة.

المرحلة 1: التركيب – إعداد وصفة المادة

قبل أن يتم أي تشكيل، يجب تحضير المادة الخام. يتضمن ذلك اختيار مسحوق معدني أساسي (مثل الحديد أو النحاس أو النيكل) أو مسحوق سيراميكي سيحدد الخصائص الأساسية للجزء النهائي.

في كثير من الأحيان، تضاف مواد أخرى إلى هذا المسحوق الأساسي. يتم خلط مواد التشحيم لتحسين تدفق المسحوق إلى القالب وتقليل الاحتكاك أثناء الضغط، بينما يمكن إضافة عناصر سبائكية محددة لتعزيز القوة النهائية أو الصلابة أو مقاومة التآكل.

المرحلة 2: الضغط – تشكيل الجزء "الأخضر"

بمجرد أن يصبح خليط المسحوق جاهزًا، يتم تغذيته في قالب ويخضع لضغط هائل. تعمل هذه القوة الميكانيكية على ضغط جزيئات المسحوق السائبة معًا بإحكام، مما يجبرها على اتخاذ الشكل المطلوب.

ينتج عن هذا الضغط الأولي ما يُعرف باسم الجزء "الأخضر". يكون الجزء الأخضر صلبًا بما يكفي للتعامل معه ولكنه يمتلك قوة دنيا فقط، ترجع إلى حد كبير إلى التشابك الميكانيكي للجزيئات و"اللحامات الباردة" الضعيفة التي تتشكل تحت الضغط.

المرحلة 3: التلبيد – التحول بالحرارة

المرحلة الأخيرة والأكثر أهمية هي التسخين. يتم وضع الجزء الأخضر في فرن ذي جو مُتحكم فيه (لمنع الأكسدة) ويتم تسخينه إلى درجة حرارة عالية، عادة ما تكون 70-90٪ من نقطة الانصهار المطلقة للمادة.

يتم الاحتفاظ بالجزء عند هذه الدرجة لفترة محددة. يسمح هذا بحدوث عمليات على المستوى الذري، والتي تدمج الجزيئات في كتلة متماسكة ومُكثفة. بعد ذلك، يتم تبريد الجزء بطريقة مُتحكم فيها لتصلب بنيته المجهرية الموحدة الجديدة.

علم التلبيد: كيف تخلق الحرارة القوة

مرحلة التلبيد ليست مجرد خبز؛ إنها عملية معقدة لعلوم المواد تغير بشكل أساسي التركيب الداخلي للجزء. وهي تعمل عن طريق استغلال الميل الطبيعي للمواد لتوجد في أدنى حالة طاقة ممكنة.

القوة الدافعة: تقليل طاقة السطح

تمتلك جزيئات المسحوق الفردية نسبة عالية جدًا من مساحة السطح إلى الحجم، مما يمثل حالة عالية من طاقة السطح. مثل قطرات الماء التي تندمج لتشكل قطرة أكبر وأكثر استقرارًا، تسعى جزيئات المسحوق الساخنة إلى تقليل هذه الطاقة.

من خلال الترابط معًا، تقلل الجزيئات من إجمالي مساحة سطحها المكشوفة، وتنتقل إلى حالة طاقة أقل وأكثر استقرارًا. يمثل فرق الطاقة هذا القوة الدافعة الأساسية وراء عملية التلبيد بأكملها.

الآلية: انتشار الذرات

لا يحدث هذا الترابط عن طريق الانصهار. بدلاً من ذلك، عند درجات الحرارة العالية، تصبح الذرات متحركة وتبدأ في الانتشار عبر الحدود التي تتلامس فيها الجزيئات. يؤدي هذا الهجرة للذرات إلى بناء "رقاب" أو جسور بين الجزيئات المتجاورة.

مع نمو هذه الرقاب، تقترب الجزيئات من بعضها البعض. تحدث عدة أنواع من الانتشار في وقت واحد - بما في ذلك انتشار السطح والانتشار بالجملة وانتشار حدود الحبيبات - وكلها تساهم في تكوين هيكل صلب ومترابط.

النتيجة: التكثيف وتقليل المسام

مع هجرة الذرات واندماج الجزيئات، تبدأ الفراغات (المسام) بين جزيئات المسحوق الأصلية في الانكماش والإغلاق. يؤدي هذا إلى زيادة في كثافة الجزء الكلية.

الجزء النهائي هو كتلة واحدة موحدة ذات قوة وصلابة وخصائص ميكانيكية محسّنة بشكل كبير مقارنة بالمركب "الأخضر" الأولي.

فهم المفاضلات

على الرغم من قوته، فإن التلبيد ليس الحل الأمثل لكل تطبيق. يعد فهم المفاضلات المتأصلة فيه أمرًا أساسيًا لاتخاذ قرار هندسي مستنير.

القوة مقابل المسامية

المفاضلة الأساسية هي بين سهولة التصنيع والكثافة القصوى. ما لم يتم إجراء عمليات ثانوية، تحتفظ معظم الأجزاء الملبدة بمستوى معين من المسامية. وهذا يجعلها أقل كثافة وأقل قوة بقليل من الأجزاء المصنوعة عن طريق الطرق أو التشغيل الآلي من كتلة صلبة.

ومع ذلك، يمكن أن تكون هذه المسامية أيضًا ميزة رئيسية. فهي تسمح للأجزاء مثل المحامل بتشريبها بالزيت للتزييت الذاتي أو تمكين إنشاء مرشحات ذات أحجام مسام مُتحكم فيها بدقة.

التعقيد مقابل التكلفة

يتفوق التلبيد في إنتاج أجزاء صغيرة ومعقدة للغاية بكميات كبيرة. نظرًا لأن الأجزاء تتشكل إلى شكلها النهائي أو "الصافي"، يتم تقليل الحاجة إلى التشغيل الآلي الثانوي المكلف أو إلغاؤها بشكل كبير.

بالنسبة للأشكال البسيطة أو الإنتاج بكميات منخفضة، قد تجعل التكلفة الأولية العالية للأدوات (القالب وإعداد المكابس) الطرق الأخرى أكثر اقتصادًا.

متى تختار تلبيد المساحيق

يجب أن يمليه هدفك النهائي اختيارك للتصنيع. يوفر التلبيد مجموعة فريدة من القدرات المثالية لبعض التطبيقات.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة وذو الحجم الكبير للأجزاء المعقدة: يعد التلبيد خيارًا ممتازًا، لأنه يقلل من هدر المواد والحاجة إلى التشغيل الآلي بعد المعالجة.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء ذات مسامية مُتحكم فيها (على سبيل المثال، المرشحات أو المحامل ذاتية التشحيم): يعد التلبيد طريقة التصنيع الحاسمة لتحقيق هذا الهدف المحدد.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قوة وكثافة للمادة على الإطلاق: يجب عليك التفكير في عمليات بديلة مثل الطرق أو الصب أو التشغيل الآلي من كتلة صلبة.

من خلال فهم هذه المبادئ الأساسية والمفاضلات، يمكنك تحديد ما إذا كان التلبيد هو الحل الهندسي المناسب لتطبيقك المحدد بثقة.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. التركيب | خلط المسحوق الأساسي مع مواد التشحيم/السبائك | ينشئ وصفة مادة للخصائص النهائية |

| 2. الضغط | ضغط المسحوق في قالب تحت ضغط عالٍ | يشكل جزءًا "أخضر" هشًا بالشكل المطلوب |

| 3. التلبيد | تسخين الجزء الأخضر إلى ما دون نقطة انصهاره | يصهر الجزيئات في كتلة صلبة قوية |

هل أنت مستعد للاستفادة من تلبيد المساحيق لتلبية احتياجات مختبرك؟ تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة الضرورية لعمليات التلبيد الدقيقة. سواء كنت تقوم بتطوير مواد جديدة أو تصنيع مكونات معقدة، فإن خبرتنا تضمن لك تحقيق نتائج متسقة وعالية الجودة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم تطبيقات التلبيد في مختبرك ومساعدتك في تحسين سير عمل التصنيع لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن تفحيم الخزف السني بالشفط

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي درجة حرارة تلبيد الزركونيا؟ إتقان البروتوكول اللازم لترميمات الأسنان المثالية

- ما هو تأثير درجة حرارة تلبيد الزركونيا؟ أتقن مفتاح القوة والاستقرار

- ما هي البقع البيضاء على الزركونيا بعد التلبيد؟ دليل لتشخيص العيوب ومنعها

- ما الذي يجعل الزركونيا شفافة؟ العلم وراء جماليات الأسنان الحديثة

- ما هو فرن طب الأسنان؟ الفرن الدقيق لإنشاء ترميمات أسنان قوية وجمالية