باختصار، عملية السيراميك الملبد هي طريقة لإنشاء جسم سيراميكي كثيف وصلب من مسحوق دون صهره. تشمل الخطوات الأساسية تحضير مسحوق السيراميك، وضغطه في الشكل المطلوب (يُعرف باسم "الجسم الأخضر")، ثم تسخينه إلى درجة حرارة عالية أقل من درجة انصهاره، مما يتسبب في اندماج الجسيمات الفردية وتراص المادة.

التلبيد ليس مجرد خبز؛ إنه تحول أساسي للمادة. تستخدم العملية الطاقة الحرارية لدفع الانتشار الذري، مما يقضي على الفراغات بين جسيمات المسحوق وربطها معًا في مكون متجانس قوي بخصائص فيزيائية محسّنة بشكل كبير.

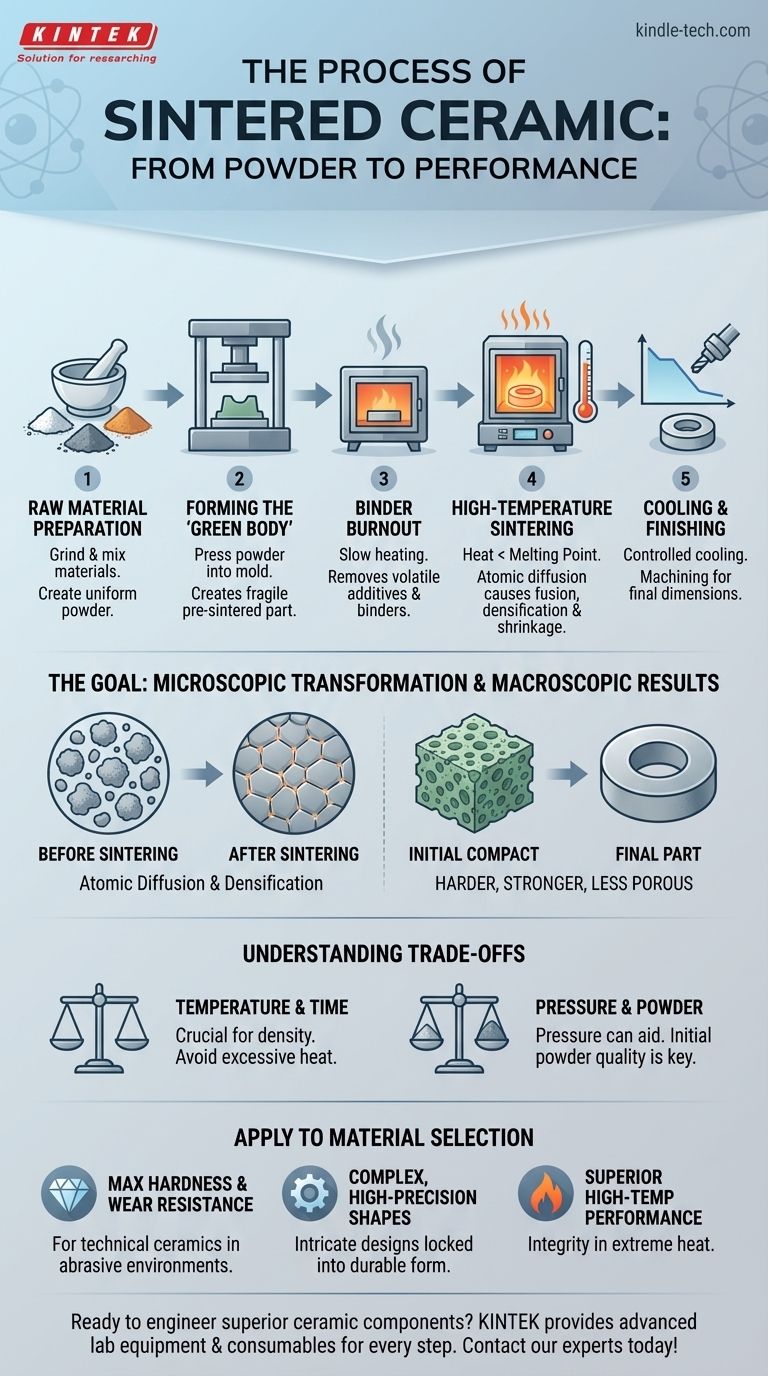

هدف التلبيد: من المسحوق إلى الأداء

السبب الرئيسي لتلبيد السيراميك هو تحويل مادة مسحوقية هشة ومسامية إلى مادة صلبة كثيفة وقوية. هذا التحول ليس ماديًا فحسب؛ بل يعيد هندسة المادة بشكل أساسي على المستوى المجهري.

التحول المجهري

عند درجات الحرارة العالية، تصبح الذرات عند نقاط التلامس بين جسيمات السيراميك متحركة. تبدأ في الانتشار، أو الهجرة، عبر حدود الجسيمات المجاورة.

تؤدي هذه الحركة الذرية إلى إغلاق المسام والفراغات بين الجسيمات، مما يسحبها معًا بإحكام. مع حدوث ذلك، تتغير حدود الحبيبات وتنمو، مما يؤدي فعليًا إلى دمج الجسيمات التي كانت منفصلة في هيكل متعدد التبلور موحد.

النتائج العيانية

يؤدي هذا التكثيف المجهري إلى تغييرات جذرية ومطلوبة في الخصائص الكلية للمادة. يكون الجزء الملبد النهائي أكثر صلابة وأقوى وأقل مسامية بكثير من المادة المسحوقية الأولية.

بالنسبة لبعض المواد، مثل الزركونيا، يحفز التلبيد أيضًا تحولًا طوريًا في تركيبها البلوري، وهو المسؤول بشكل مباشر عن قوتها الاستثنائية ومتانتها ضد الكسر.

تحليل تفصيلي للعملية خطوة بخطوة

على الرغم من أن المعلمات المحددة تختلف حسب المادة، إلا أن تصنيع مكون سيراميكي ملبد يتبع تسلسلاً محددًا جيدًا.

الخطوة 1: تحضير المواد الخام

تبدأ العملية بمواد خام طبيعية مثل السيليكا والطين والفلسبار، أو مساحيق صناعية مثل الألومينا والزركونيا. يتم طحن هذه المواد إلى جزيئات دقيقة وموحدة.

غالبًا ما يتم خلط هذه المساحيق مع الماء ورابط ومواد أخرى لتكوين ملاط سائل. يمكن بعد ذلك تجفيف هذا الملاط بالرش لإنشاء حبيبات موحدة تتدفق بحرية ومناسبة تمامًا للخطوة التالية.

الخطوة 2: تشكيل "الجسم الأخضر"

يتم ضغط مسحوق السيراميك المحضر في الشكل المطلوب. يُطلق على هذا الجزء الملبد مسبقًا والهَش اسم "الجسم الأخضر".

طريقة التشكيل الأكثر شيوعًا هي ضغط المسحوق في قالب أو قوالب تحت ضغط عالٍ. يؤدي هذا إلى إنشاء شكل متماسك قوي بما يكفي للتعامل معه.

الخطوة 3: حرق المادة الرابطة (التلبيد المسبق)

يتم تسخين الجسم الأخضر ببطء إلى درجة حرارة منخفضة نسبيًا. الغرض من هذه المرحلة هو حرق المادة الرابطة وأي إضافات متطايرة أخرى كانت مستخدمة أثناء مراحل التحضير والتشكيل بعناية.

الخطوة 4: التلبيد في درجات الحرارة العالية

هذا هو جوهر العملية. يتم تسخين الجزء في فرن إلى درجة حرارة عالية جدًا، وغالبًا ما تتجاوز 1200 درجة مئوية، ولكن الأهم من ذلك، أنها أقل من درجة انصهار المادة.

خلال هذه المرحلة، يحدث الانتشار الذري واندماج الجسيمات، مما يتسبب في تكثيف الجزء وانكماشه بشكل كبير. يتم التحكم في درجة الحرارة والمدة بدقة لتحقيق الكثافة النهائية المطلوبة وهيكل الحبيبات.

الخطوة 5: التبريد والتشطيب

بعد التلبيد، يتم تبريد المكون بطريقة خاضعة للرقابة لمنع الصدمة الحرارية والتشقق. يكون الجزء النهائي صلبًا للغاية وقد يتطلب تشطيبًا.

نظرًا لصلابتها، يجب تشغيل السيراميك الملبد باستخدام معدات متخصصة، مثل أدوات الطحن الماسية أو التشغيل بالموجات فوق الصوتية. قد يتم أيضًا تغطية بعض الأجزاء بالمعادن للحام والتجميع مع مكونات أخرى.

فهم المفاضلات

التلبيد عملية قوية، لكن نجاحها يعتمد على التحكم الدقيق في المتغيرات الرئيسية.

درجة الحرارة والوقت أمران حاسمان

العلاقة بين درجة الحرارة والوقت والكثافة النهائية أمر بالغ الأهمية. الحرارة أو الوقت غير الكافيين سيؤديان إلى جزء مسامي وضعيف. في المقابل، يمكن أن تتسبب الحرارة المفرطة في نمو غير طبيعي للحبيبات، مما قد يقلل بشكل متناقض من قوة المادة ومتانتها.

الضغط كمتغير

في حين أن معظم عمليات التلبيد تعتمد على الحرارة وحدها، يمكن أيضًا تطبيق الضغط أثناء دورة التسخين (وهي عملية تُعرف باسم الضغط الساخن). يسمح هذا بالتكثيف في درجات حرارة أقل ويمكن أن يؤدي إلى خصائص فائقة، على الرغم من أنها تقنية أكثر تعقيدًا وتكلفة.

أهمية المسحوق الأولي

تعتمد الجودة النهائية للسيراميك الملبد بشكل كبير على المسحوق الأولي. يؤثر حجم وشكل وتوحيد الجسيمات الأولية بشكل مباشر على مدى كفاءة تكثيف الجزء، مما يؤثر على خصائص المكون النهائي.

كيفية تطبيق ذلك على اختيار المواد الخاصة بك

يساعد فهم أساسيات التلبيد في اتخاذ قرارات أفضل عند تحديد مواصفات المواد لتطبيق معين.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة ومقاومة التآكل: التلبيد هو العملية الأساسية لإنشاء السيراميك التقني مثل الألومينا وكربيد السيليكون والزركونيا التي تتفوق على المعادن في البيئات الكاشطة.

- إذا كان تركيزك الأساسي هو الأشكال المعقدة ذات الدقة العالية: يسمح تشكيل "الجسم الأخضر" بالتصاميم المعقدة عبر القولبة أو الضغط، والتي يتم تثبيتها بعد ذلك في شكل متين ومستقر من خلال عملية التلبيد.

- إذا كان تركيزك الأساسي هو الأداء في درجات الحرارة العالية: تحافظ السيراميك الملبد على سلامتها الهيكلية وقوتها في درجات الحرارة التي تفشل فيها معظم المعادن، مما يجعلها مثالية لمكونات الأفران وأجزاء المحركات وتطبيقات الفضاء الجوي.

في نهاية المطاف، يؤدي فهم عملية التلبيد إلى تحويلها من مجرد خطوة "حرق" بسيطة إلى طريقة خاضعة للرقابة العالية لهندسة المواد المتقدمة بخصائص محددة ومتفوقة.

جدول ملخص:

| الخطوة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. تحضير المسحوق | طحن ومزج المواد الخام | مسحوق ناعم وموحد |

| 2. التشكيل | ضغط المسحوق في قالب | ينتج "جسم أخضر" هش |

| 3. حرق المادة الرابطة | التسخين إلى درجة حرارة منخفضة | يزيل الإضافات والمواد الرابطة |

| 4. التلبيد | التسخين إلى درجة حرارة عالية (أقل من درجة الانصهار) | تندمج الجسيمات؛ يتكثف الجزء وينكمش |

| 5. التشطيب | التبريد الخاضع للرقابة والتشغيل الآلي | الجزء السيراميكي النهائي عالي الأداء |

هل أنت مستعد لهندسة مكونات سيراميكية فائقة؟

عملية التلبيد أساسية لإنشاء مواد عالية الأداء، ولكن تحقيق النتائج المثلى يتطلب تحكمًا دقيقًا والمعدات المناسبة. تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لكل خطوة من خطوات عملية تلبيد السيراميك، بدءًا من تحضير المسحوق ووصولاً إلى الأفران ذات درجات الحرارة العالية.

نحن نساعد عملاء مختبراتنا على تحقيق:

- أقصى درجات الصلابة ومقاومة التآكل: إنشاء سيراميك تقني يتفوق على المعادن.

- أشكال معقدة وعالية الدقة: استخدام التشكيل والتلبيد للتصاميم المعقدة.

- أداء فائق في درجات الحرارة العالية: تطوير مكونات تحافظ على سلامتها في الظروف القاسية.

دعنا نناقش كيف يمكن لحلول التلبيد لدينا تعزيز تطوير المواد لديك. اتصل بخبرائنا اليوم للعثور على المعدات المناسبة لاحتياجات السيراميك المحددة لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي وظيفة فرن الكتم؟ تحقيق تسخين نقي وخالٍ من التلوث

- كيف يُستخدم فرن التخمير لهضم العينات؟ دليل الرماد الجاف للتحليل الدقيق

- ما هي العوامل التي تؤثر على معدل عملية الانصهار؟ أتقن انتقال الحرارة للحصول على نتائج أسرع

- ما الذي يؤثر على نقطة انصهار المادة؟ اكتشف العوامل والقوى الرئيسية

- كيف تشغل فرن كتم؟ أتقن العملية خطوة بخطوة للحصول على نتائج آمنة ودقيقة