في جوهرها، تتضمن عملية تلبيد السيراميك ثلاث مراحل أساسية: التحضير الدقيق لمسحوق السيراميك، وضغط هذا المسحوق في شكل مرغوب يسمى "الجسم الأخضر"، ثم تسخينه إلى درجة حرارة عالية. هذا التسخين، الذي يتم إجراؤه تحت نقطة انصهار المادة، يتسبب في اندماج جزيئات المسحوق الفردية معًا من خلال الانتشار الذري، مما يحول الجسم الأخضر الهش إلى جزء صلب قوي وكثيف.

التلبيد ليس عملية صهر. إنه تحول في الحالة الصلبة مدفوع حرارياً يستخدم الحرارة والضغط لربط الجسيمات معًا، مما يقلل بشكل كبير من المسامية ويخلق مكونًا سيراميكيًا كثيفًا وموحدًا.

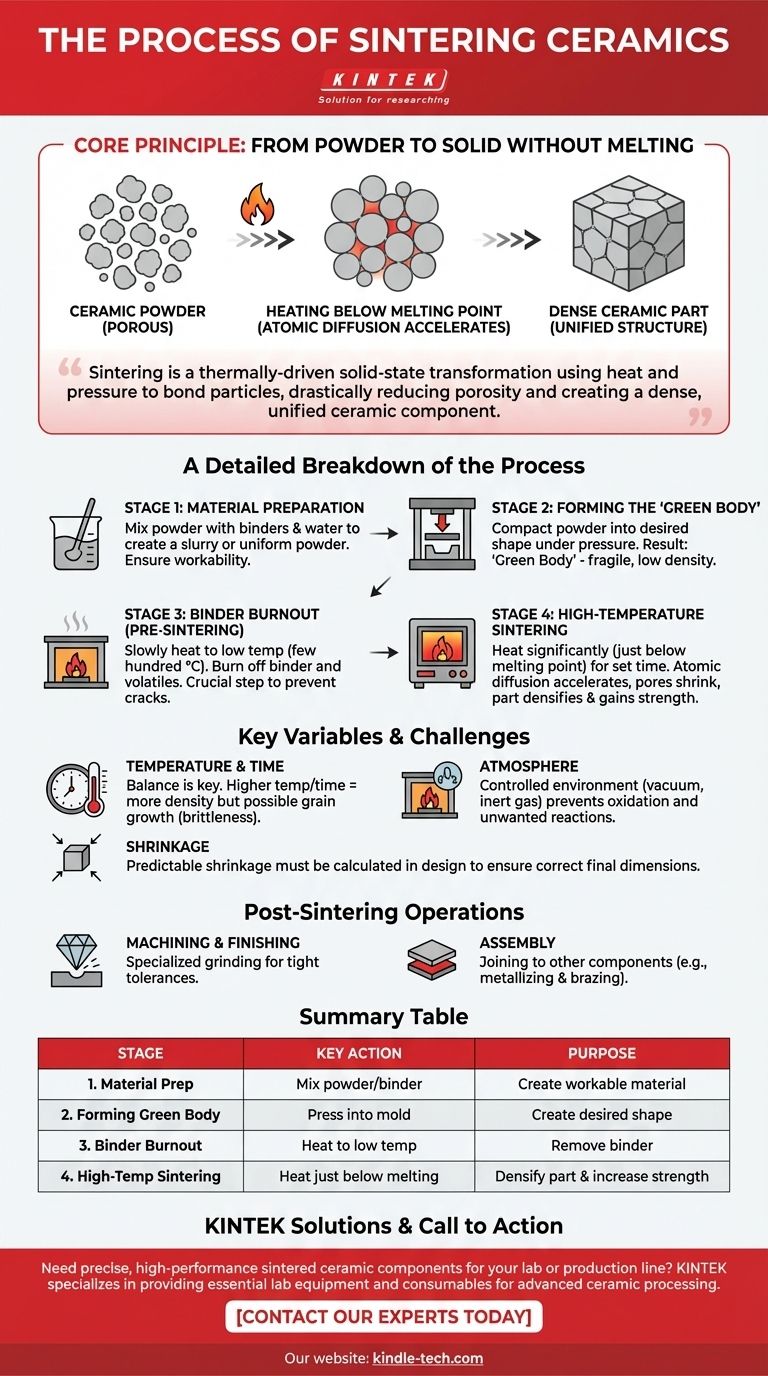

المبدأ الأساسي: من المسحوق إلى الصلب بدون انصهار

قبل تفصيل الخطوات، من الأهمية بمكان فهم الآلية الفاعلة. الهدف من التلبيد هو التخلص من الفراغات، أو المسامية، بين جزيئات مسحوق السيراميك الأولية.

قوة الانتشار الذري

عند تسخينها إلى درجة حرارة عالية (ولكن أقل من نقطة انصهارها)، تصبح الذرات داخل جزيئات السيراميك عالية الطاقة. تسمح هذه الطاقة لها بالتحرك والانتشار عبر الحدود حيث تتلامس الجزيئات.

هذه الهجرة الذرية تغلق الفجوات بين الجزيئات بشكل فعال، وتدمجها في بنية واحدة مترابطة. والنتيجة هي زيادة كبيرة في الكثافة والقوة، وتحويل مسحوق مضغوط فضفاض إلى جسم سيراميكي قوي.

تفصيل عملية تلبيد السيراميك

بينما المبدأ بسيط، يتضمن التطبيق الصناعي عدة مراحل يتم التحكم فيها بعناية لضمان منتج نهائي بالخصائص المرغوبة.

المرحلة 1: تحضير المواد

تبدأ العملية قبل وقت طويل من تطبيق أي حرارة. يتم خلط مسحوق السيراميك الأولي مع مواد أخرى لتشكيل مادة موحدة قابلة للتشكيل.

يتضمن ذلك غالبًا إنشاء ملاط عن طريق خلط المسحوق بالماء، ومادة رابطة لتثبيت الجزيئات معًا في شكلها المضغوط، وعوامل أخرى مثل المشتتات لضمان الخلط المتساوي. ثم يتم عادة تجفيف هذا الملاط بالرش لإنشاء مسحوق موحد قابل للتدفق جاهز للضغط.

المرحلة 2: تشكيل "الجسم الأخضر"

يتم ضغط المسحوق المحضر في الشكل المطلوب. يتم ذلك عادة عن طريق ضغط المسحوق في قالب أو قالب تحت ضغط عالٍ.

يُعرف الجزء الناتج باسم "الجسم الأخضر". في هذه المرحلة، يكون متماسكًا ويحافظ على شكله بسبب المادة الرابطة والتشابك الميكانيكي للجسيمات، ولكنه هش للغاية وذو كثافة منخفضة.

المرحلة 3: حرق المادة الرابطة (ما قبل التلبيد)

يتم تسخين الجسم الأخضر إلى درجة حرارة منخفضة نسبيًا، عادة بضع مئات من الدرجات المئوية. الغرض الوحيد من هذه الخطوة هو حرق المادة الرابطة ببطء وأي مكونات متطايرة أخرى تمت إضافتها أثناء الخلط.

يعد إجراء هذه الخطوة بعناية أمرًا بالغ الأهمية. إذا تم تسخينه بسرعة كبيرة، فإن إطلاق الغازات السريع للمادة الرابطة يمكن أن يخلق تشققات وعيوبًا من شأنها أن تدمر الجزء النهائي.

المرحلة 4: التلبيد بدرجة حرارة عالية

هذا هو الحدث الرئيسي. يتم رفع درجة الحرارة بشكل كبير، إلى ما دون نقطة انصهار السيراميك مباشرة، ويتم الاحتفاظ بها لمدة محددة.

خلال هذه المرحلة، يتسارع الانتشار الذري، وتندمج حدود الجسيمات، ويتكثف الجزء. تتقلص المسام بين الجسيمات وتُزال إلى حد كبير، مما يتسبب في تقلص المكون بأكمله في الحجم مع اكتساب قوة وصلابة هائلة.

فهم المقايضات والمتغيرات الرئيسية

يتطلب تحقيق نتيجة ناجحة تحكمًا دقيقًا في عدة عوامل. يمكن أن تؤدي الإدارة غير الصحيحة لهذه المتغيرات إلى أجزاء فاشلة أو خصائص غير متسقة.

دور درجة الحرارة والوقت

تؤدي درجات حرارة التلبيد الأعلى وأوقات الاحتفاظ الأطول عمومًا إلى تكثيف أكبر. ومع ذلك، يمكن أن تتسبب الحرارة أو الوقت الزائدان في نمو غير مرغوب فيه للحبوب، مما قد يجعل السيراميك أكثر هشاشة في بعض الأحيان. المفتاح هو إيجاد التوازن الأمثل للمادة والتطبيق المحدد.

أهمية الغلاف الجوي

يلعب جو الفرن (مثل الهواء أو الفراغ أو الغاز الخامل) دورًا حاسمًا. بالنسبة للعديد من السيراميك المتقدم، يعد التلبيد في جو متحكم فيه ضروريًا لمنع الأكسدة أو التفاعلات الكيميائية غير المرغوب فيها التي قد تضر بسلامة المادة.

تحدي الانكماش

مع تكثف الجزء، فإنه ينكمش بشكل متوقع. يجب حساب هذا الانكماش، الذي يمكن أن يكون كبيرًا، بدقة وأخذه في الاعتبار أثناء التصميم الأولي للقالب والجسم الأخضر. يؤدي عدم القيام بذلك إلى أجزاء ذات أبعاد نهائية غير صحيحة.

عمليات ما بعد التلبيد

بعد التبريد، لا تنتهي العملية دائمًا. قد يخضع الجزء السيراميكي شديد الصلابة الآن لخطوات التشطيب النهائية.

التشغيل الآلي والتشطيب

نظرًا لصلابتها، غالبًا ما تتطلب السيراميك الملبد تشغيلًا آليًا متخصصًا باستخدام أدوات ذات رؤوس ماسية أو طحن بالموجات فوق الصوتية لتحقيق التفاوتات النهائية الدقيقة.

التجميع

بالنسبة لتطبيقات معينة، قد تحتاج أجزاء السيراميك إلى ربطها بمكونات أخرى. يمكن أن يتضمن ذلك تعدين سطح السيراميك للسماح بلحامه بجزء معدني، مما يخلق ختمًا قويًا ومحكمًا.

اتخاذ الخيار الصحيح لهدفك

يتم ضبط المعلمات المحددة لعملية التلبيد لتحقيق النتيجة النهائية المرجوة.

- إذا كان تركيزك الأساسي على أقصى كثافة وقوة: ستعطي عمليتك الأولوية للمساحيق الأولية الدقيقة، ودرجات حرارة التلبيد العالية، والوقت الكافي لتقليل جميع المسامية.

- إذا كان تركيزك الأساسي على التحكم الدقيق في الأبعاد: ستحتاج إلى الاستثمار في تحضير مسحوق متسق للغاية، وضغط موحد، وحساب دقيق لمعدلات الانكماش.

- إذا كان تركيزك الأساسي على الإنتاج الفعال من حيث التكلفة: ستقوم بتحسين دورات التسخين والتبريد لتقليل استهلاك الطاقة ووقت الفرن دون المساس بالخصائص الأساسية للجزء.

إن إتقان عملية التلبيد يتعلق بالتحكم الدقيق في الحرارة والضغط لتحويل مسحوق بسيط إلى مكون سيراميكي عالي الأداء.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. تحضير المواد | خلط المسحوق مع مادة رابطة/ماء لإنشاء ملاط | ضمان مادة موحدة قابلة للتشكيل |

| 2. تشكيل الجسم الأخضر | ضغط المسحوق في قالب تحت ضغط عالٍ | إنشاء الشكل المطلوب (حالة هشة) |

| 3. حرق المادة الرابطة | التسخين إلى درجة حرارة منخفضة لإزالة المادة الرابطة | إزالة المكونات المتطايرة دون تشقق |

| 4. التلبيد بدرجة حرارة عالية | التسخين إلى ما دون نقطة الانصهار مباشرة لمدة محددة | تكثيف الجزء عبر الانتشار الذري، مما يزيد من القوة |

هل تحتاج إلى مكونات سيراميكية ملبدة دقيقة وعالية الأداء لمختبرك أو خط إنتاجك؟ عملية التلبيد معقدة، ولكن النتائج حاسمة للتطبيقات التي تتطلب صلابة قصوى، واستقرارًا حراريًا، ومقاومة كيميائية. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الأساسية لمعالجة السيراميك المتقدمة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم مشاريع التلبيد الخاصة بك ومساعدتك في تحقيق خصائص مواد فائقة.

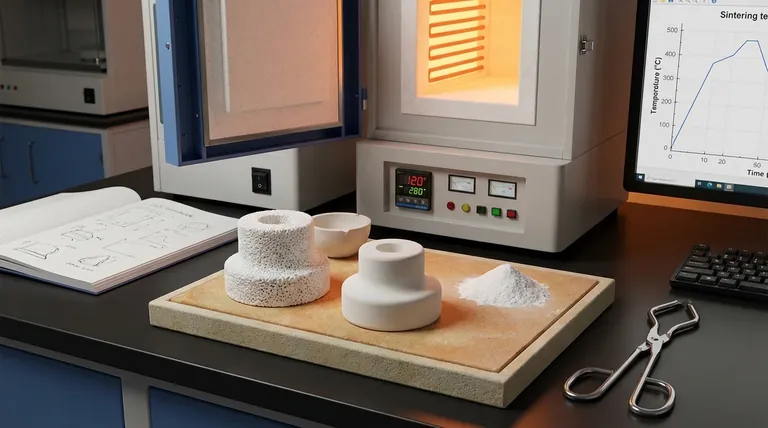

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- كيف يُستخدم فرن التلدين في تحليل الانحلال الحراري للكتلة الحيوية؟ إتقان توصيف المواد الخام والتحليل التقريبي

- ما هي تصنيفات المواد الحرارية؟ دليل للاختيار الكيميائي والحراري

- ما هي بطانة الفرن؟ النظام الهندسي الذي يحمي عملياتك ذات درجات الحرارة العالية

- لماذا يجب أن يقترن الفرن الصندوقي ببوذقة محكمة الغلق؟ شرح دقيق لمحتوى المواد المتطايرة في الكتلة الحيوية

- ما هو الغرض الرئيسي للفرن؟ دليل للتدفئة والراحة وتحويل المواد