في جوهرها، الترسيب الفيزيائي للبخار (PVD) هو عملية طلاء بالمكنسة الكهربائية عالية التقنية حيث يتم تبخير مادة صلبة ثم ترسيبها ذرة بذرة على جسم مستهدف. يؤدي هذا إلى إنشاء طبقة رقيقة للغاية وصلبة ومتينة ترتبط جزيئياً بسطح الركيزة، مما يعزز خصائصها الفيزيائية بشكل أساسي.

PVD ليس مجرد طبقة طلاء؛ إنه تقنية هندسة أسطح متقدمة. الغرض الأساسي منه هو تحويل سطح مادة قياسية إلى مادة عالية الأداء، مما يمنحها صلابة فائقة ومقاومة للتآكل وطول عمر بطريقة خاضعة للرقابة وصديقة للبيئة.

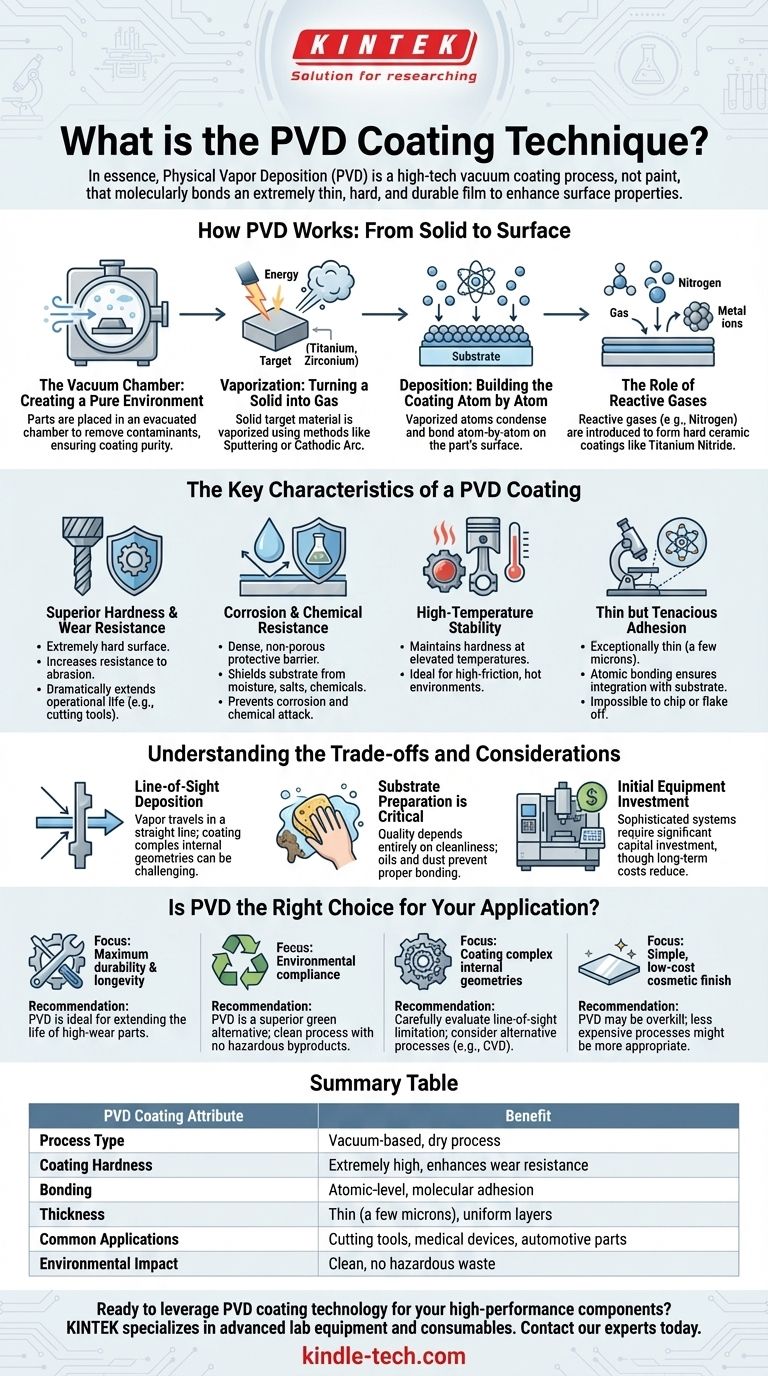

كيف يعمل PVD: من الصلب إلى السطح

تتم عملية PVD داخل غرفة تفريغ متخصصة ويمكن تقسيمها إلى بضع خطوات أساسية. يتم التحكم في كل مرحلة بدقة لتحقيق خصائص الطلاء المطلوبة.

غرفة التفريغ: إنشاء بيئة نقية

أولاً، توضع الأجزاء المراد طلاؤها داخل غرفة يتم إخلاء جميع الهواء منها. هذا التفريغ أمر بالغ الأهمية لأنه يزيل الملوثات الجوية التي يمكن أن تتفاعل مع مادة الطلاء وتسبب عيوبًا أو شوائب في الطبقة النهائية.

التبخير: تحويل مادة صلبة إلى غاز

ثم يتم تبخير مادة مصدر صلبة، تُعرف باسم الهدف. غالبًا ما تكون الأهداف معادن نقية مثل التيتانيوم أو الزركونيوم أو الكروم. يتم تحقيق التبخير من خلال طرق عالية الطاقة، وأكثرها شيوعًا:

- التناثر: يتم قصف الهدف بأيونات عالية الطاقة من البلازما، والتي تطرد الذرات ماديًا من سطحه.

- القوس الكاثودي: يتم تحريك قوس عالي التيار ومنخفض الجهد عبر سطح الهدف، مما يؤدي إلى تبخير المادة وإنشاء بخار مؤين للغاية.

الترسيب: بناء الطلاء ذرة بذرة

ينتقل هذا البخار المعدني عبر غرفة التفريغ ويتكثف على الركائز الأكثر برودة (الأجزاء التي يتم طلاؤها). نظرًا لأن هذا الترسيب يحدث ذرة بذرة، فإنه يخلق طبقة كثيفة وموحدة وقوية الترابط تتوافق بدقة مع سطح الجزء.

دور الغازات التفاعلية

لإنشاء مركبات خزفية محددة، يتم إدخال غاز تفاعلي مثل النيتروجين أو غاز يحتوي على الكربون في الغرفة. تتفاعل أيونات المعدن المتبخرة مع هذا الغاز لتشكيل طلاء خزفي صلب (مثل نيتريد التيتانيوم) على الركيزة، والذي يوفر مقاومة تآكل أفضل بكثير من المعدن النقي وحده.

الخصائص الرئيسية لطلاء PVD

نتيجة عملية PVD هي سطح ذو خصائص جديدة بشكل أساسي. هذه السمات هي ما يجعل التكنولوجيا ذات قيمة كبيرة عبر العديد من الصناعات.

صلابة فائقة ومقاومة للتآكل

تتميز طبقات PVD بصلابة عالية للغاية وتزيد بشكل كبير من مقاومة السطح للتآكل والاحتكاك. لهذا السبب، تعد هذه التقنية المعيارية لأدوات القطع عالية الأداء، حيث إنها تطيل عمرها التشغيلي بشكل كبير.

مقاومة التآكل والمواد الكيميائية

الطبقة المترسبة كثيفة وغير مسامية، وتشكل حاجزًا وقائيًا يحمي الركيزة الأساسية من الرطوبة والأملاح والمواد الكيميائية. وهذا يمنع التآكل والهجوم الكيميائي.

استقرار في درجات الحرارة العالية

تحافظ العديد من طبقات PVD، وخاصة المركبات السيراميكية، على صلابتها واستقرارها في درجات الحرارة المرتفعة. وهذا يجعلها مثالية للمكونات التي تتعرض للاحتكاك العالي أو تعمل في بيئات حارة، مثل أجزاء المحركات أو المثاقب الصناعية.

التصاق رقيق ولكنه قوي

على الرغم من أن الطبقة رقيقة بشكل استثنائي (عادة بضعة ميكرونات)، إلا أنها لا تقع ببساطة على سطح المادة. تضمن عملية الترابط الذري دمجها مع الركيزة، مما يجعل من المستحيل تقريبًا أن تتشقق أو تتقشر دون إتلاف المادة الأساسية نفسها.

فهم المقايضات والاعتبارات

على الرغم من قوتها، فإن PVD ليست حلاً عالميًا. فهم قيودها هو المفتاح لاستخدامها بفعالية.

الترسيب بالرؤية المباشرة

تتم عملية PVD بشكل عام "بالرؤية المباشرة"، مما يعني أن المادة المتبخرة تنتقل في خط مستقيم من المصدر إلى الركيزة. قد يكون طلاء الأشكال الهندسية الداخلية المعقدة أو الثقوب العميقة والضيقة أمرًا صعبًا بدون دوران وتثبيت معقد للأجزاء.

تحضير الركيزة أمر بالغ الأهمية

تعتمد جودة طلاء PVD بشكل كامل على نظافة الركيزة وتحضيرها. أي زيت أو غبار أو أكسيد على السطح سيمنع الترابط الصحيح ويؤدي إلى فشل الطلاء. خطوات المعالجة المسبقة والتنظيف غير قابلة للتفاوض لتحقيق النجاح.

الاستثمار الأولي في المعدات

تعد آلات PVD أنظمة متطورة يتم التحكم فيها بواسطة الكمبيوتر وتمثل استثمارًا رأسماليًا كبيرًا. بينما تقلل من تكاليف الإنتاج ووقت الاستجابة على المدى الطويل، فإن حاجز الدخول الأولي أعلى من العمليات التقليدية مثل الطلاء الكهربائي.

هل PVD هو الخيار الصحيح لتطبيقك؟

يتطلب اختيار معالجة السطح مواءمة نقاط قوة التكنولوجيا مع هدفك الأساسي. PVD هو خيار ممتاز عندما يكون الأداء والدقة أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة وطول العمر: PVD هو حل مثالي لإطالة عمر الأدوات والمكونات المعرضة للتآكل الشديد أو الاحتكاك أو التآكل.

- إذا كان تركيزك الأساسي هو الامتثال البيئي: PVD هي عملية نظيفة وجافة بدون منتجات ثانوية خطرة، مما يجعلها بديلاً أخضر متفوقًا للطلاء بالكروم الصلب التقليدي.

- إذا كان تركيزك الأساسي هو طلاء الأجزاء ذات الأشكال الهندسية الداخلية المعقدة: يجب عليك تقييم ما إذا كانت طبيعة PVD التي تعتمد على الرؤية المباشرة تمثل قيدًا، والنظر في التثبيت المتخصص أو العمليات البديلة مثل الترسيب الكيميائي للبخار (CVD).

- إذا كان تركيزك الأساسي هو تشطيب تجميلي بسيط ومنخفض التكلفة: قد يكون PVD مبالغة؛ قد تكون العمليات الأقل تكلفة أكثر ملاءمة إذا لم تكن خصائص السطح عالية الأداء مطلوبة.

من خلال التعامل مع السطح ليس كفكرة لاحقة ولكن كمكون تصميم أساسي، يمكنك الاستفادة من PVD لإنشاء منتجات ذات قيمة وأداء معززين بشكل كبير.

جدول الملخص:

| سمة طلاء PVD | المنفعة |

|---|---|

| نوع العملية | عملية جافة تعتمد على التفريغ |

| صلابة الطلاء | عالية للغاية، تعزز مقاومة التآكل |

| الترابط | على المستوى الذري، التصاق جزيئي |

| السماكة | طبقات رقيقة (بضعة ميكرونات)، موحدة |

| التطبيقات الشائعة | أدوات القطع، الأجهزة الطبية، قطع غيار السيارات |

| التأثير البيئي | نظيف، لا توجد نفايات خطرة |

هل أنت مستعد للاستفادة من تقنية طلاء PVD لمكوناتك عالية الأداء؟ تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لهندسة الأسطح. يمكن لخبرتنا أن تساعدك في دمج حلول PVD لتعزيز المتانة وتقليل التآكل وتلبية المعايير البيئية الصارمة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك في علوم المواد والطلاء.

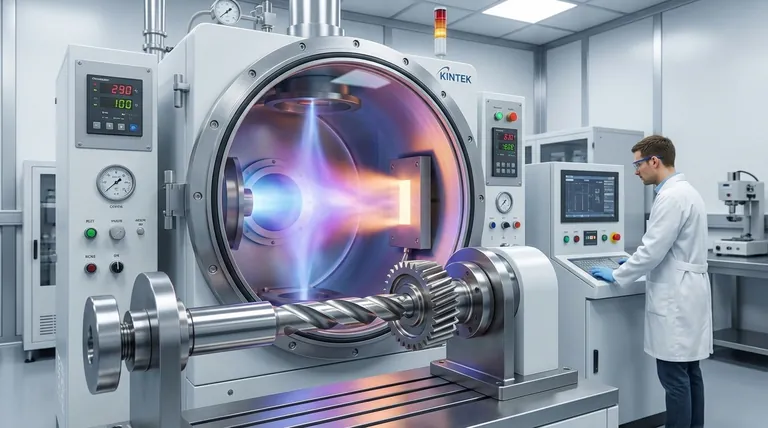

دليل مرئي

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- ما هو الحد الأقصى لدرجة الحرارة التي يمكن لأنابيب الكربون النانوية تحملها في الهواء؟ فهم حد الأكسدة

- ما هي تحديات الأنابيب النانوية الكربونية؟ التغلب على عقبات الإنتاج والتكامل

- ما هي طريقة المحفز العائم؟ دليل لإنتاج الأنابيب النانوية الكربونية (CNTs) عالية الإنتاجية

- هل جميع الألماس المزروع في المختبر CVD؟ فهم الطريقتين الرئيسيتين

- لماذا تعتبر أنابيب الكربون النانوية مهمة في الصناعة؟ إطلاق العنان لأداء المواد من الجيل التالي