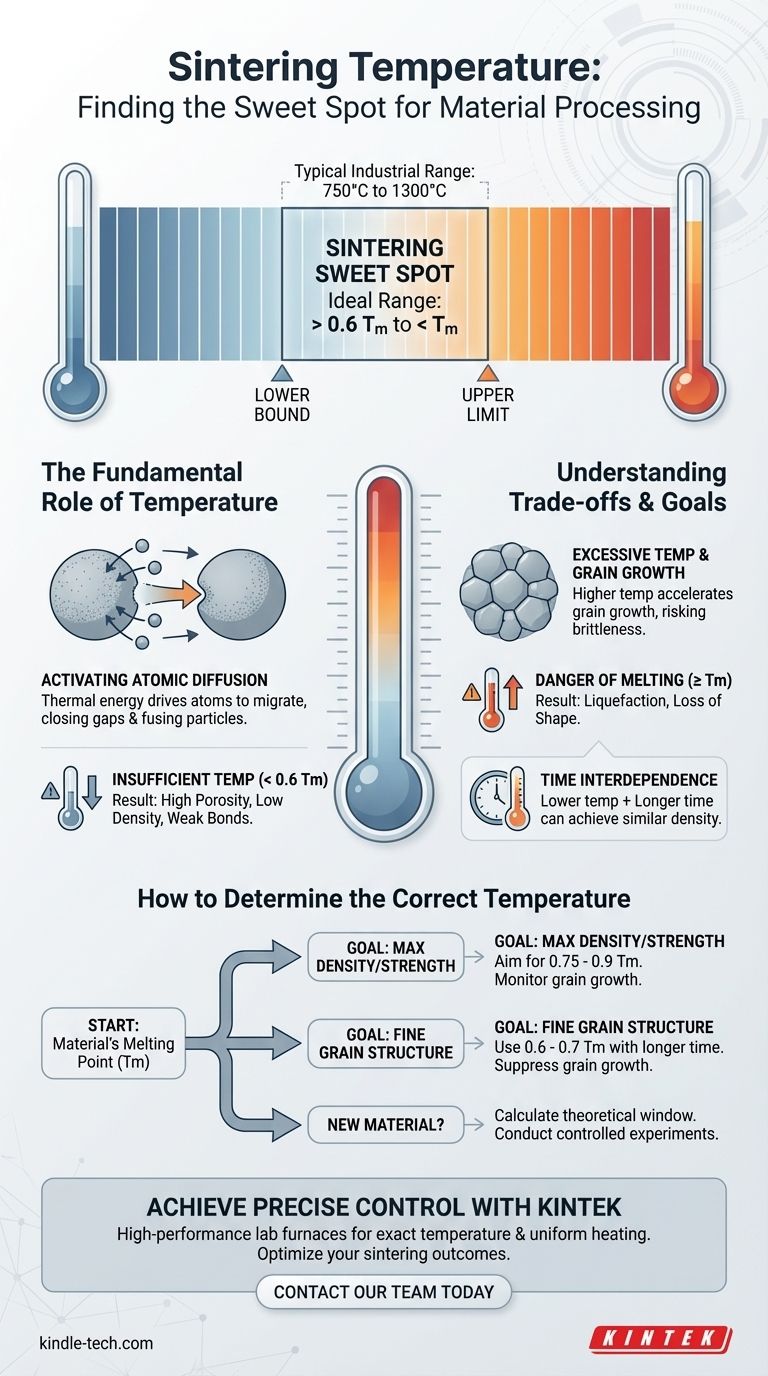

من الناحية العملية، فإن درجة حرارة التلبيد المثالية ليست قيمة واحدة بل هي نقطة مختارة بعناية ضمن نطاق محدد، تحكمها الخصائص الأساسية للمادة. بالنسبة لمعظم المواد، تتم العملية عند درجة حرارة تزيد عن 60% من درجة حرارة الانصهار المطلقة (Tm)، والتي غالبًا ما تقع ضمن نطاق صناعي عام يتراوح من 750 درجة مئوية إلى 1300 درجة مئوية.

التحدي الرئيسي للتلبيد هو إيجاد "النقطة المثالية": درجة حرارة عالية بما يكفي لتنشيط الانتشار الذري ودمج الجزيئات معًا، ولكنها منخفضة بما يكفي لمنع الانصهار والتغيرات المجهرية غير المرغوب فيها مثل النمو المفرط للحبيبات.

الدور الأساسي لدرجة الحرارة

التلبيد هو عملية تنشيط حراري. فهم كيفية دفع درجة الحرارة للآليات الأساسية هو مفتاح التحكم في النتيجة.

تنشيط الانتشار الذري

يعمل التلبيد عن طريق تحفيز الذرات على التحرك، وسد الفجوات بين جزيئات المسحوق وزيادة كثافة المادة.

توفر درجة الحرارة الطاقة الحرارية اللازمة لحدوث هذا الانتشار الذري بمعدل عملي. عندما تسخن الجزيئات، تهاجر الذرات عبر حدودها، وتشكل "أعناقًا" تنمو وتدمج في النهاية المسحوق المفكك في كتلة صلبة.

تحديد الحد الأدنى لدرجة الحرارة

هناك حد أدنى من الطاقة الحرارية المطلوبة للانتشار الفعال. القاعدة العامة المقبولة على نطاق واسع هي أن درجة حرارة التلبيد يجب أن تكون على الأقل 0.6 مرة من درجة حرارة انصهار المادة (Tm).

أقل من هذا الحد، تكون حركة الذرات بطيئة جدًا، وتصبح عملية الدمج طويلة بشكل غير عملي أو تفشل في تحقيق الكثافة المطلوبة.

تحديد الحد الأعلى لدرجة الحرارة

الحد الأعلى المطلق لأي عملية تلبيد هو نقطة انصهار المادة.

إذا وصلت درجة الحرارة إلى هذه النقطة أو تجاوزتها، ستبدأ المادة في التسييل، وتفقد شكلها وسلامتها الهيكلية. التلبيد، بحكم تعريفه، هو عملية في الحالة الصلبة يجب أن تحدث أقل من نقطة الانصهار.

فهم المفاضلات

اختيار درجة الحرارة هو تمرين في الموازنة بين العوامل المتنافسة. تؤثر درجة الحرارة التي تختارها بشكل مباشر على الخصائص النهائية للمكون.

خطر درجة الحرارة غير الكافية

يؤدي التشغيل عند درجة حرارة منخفضة جدًا إلى تلبيد غير مكتمل.

يؤدي هذا إلى جزء نهائي ذي مسامية عالية، وكثافة منخفضة، وخصائص ميكانيكية ضعيفة، مثل القوة المنخفضة ومقاومة الكسر. ستكون الروابط بين الجزيئات الأصلية ضعيفة.

خطر درجة الحرارة المفرطة

بينما تزيد درجات الحرارة المرتفعة من معدل التكثيف، فإنها تسرع أيضًا ظاهرة أخرى: نمو الحبيبات.

يمكن أن تجعل الحبيبات الكبيرة بشكل مفرط المادة هشة، مما يقلل من قوتها ومتانتها. لذلك، فإن رفع درجة الحرارة بشكل مفرط، حتى لو كانت أقل من نقطة الانصهار، يمكن أن يكون له نتائج عكسية لتحقيق الأداء الميكانيكي الأمثل.

تأثير الوقت

درجة الحرارة والوقت متغيران مترابطان في التلبيد.

يمكن لدرجة حرارة أقل أحيانًا تحقيق نفس التكثيف الذي تحققه درجة حرارة أعلى إذا تم تمديد وقت المعالجة بشكل كبير. هذه استراتيجية شائعة تستخدم لتحسين بنية الحبيبات والتحكم في الخصائص النهائية بدقة عالية.

كيفية تحديد درجة الحرارة الصحيحة

سيحدد هدفك المحدد النقطة المثالية ضمن نافذة درجة الحرارة الممكنة. استخدم نقطة انصهار المادة كمرجعك الأولي واضبطها بناءً على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وقوة: استهدف درجة حرارة أعلى ضمن نافذة التلبيد (مثل 0.75 - 0.9 Tm) لزيادة معدل الانتشار إلى أقصى حد، ولكن راقب بعناية بداية النمو السريع للحبيبات.

- إذا كان تركيزك الأساسي هو التحكم في بنية الحبيبات الدقيقة للمتانة: استخدم درجة حرارة أقل (مثل 0.6 - 0.7 Tm) وعوض ذلك بوقت احتجاز أطول لتحقيق الكثافة مع قمع النمو المفرط للحبيبات.

- إذا كنت تعمل بمادة جديدة أو غير موصوفة: ابدأ بحساب النافذة النظرية بناءً على نقطة انصهارها (Tm)، ثم قم بإجراء سلسلة من التجارب الخاضعة للتحكم لمراقبة التكثيف والتطور المجهري عند درجات حرارة مختلفة.

في النهاية، درجة الحرارة هي الرافعة الأساسية التي تستخدمها لتوجيه عملية التلبيد نحو خصائص المواد النهائية المطلوبة.

جدول الملخص:

| العامل | الدور في التلبيد | إرشادات درجة الحرارة |

|---|---|---|

| الحد الأدنى | ينشط الانتشار الذري | ≥ 0.6 × درجة حرارة الانصهار (Tm) |

| الحد الأعلى | يمنع الانصهار والنمو المفرط للحبيبات | < درجة حرارة الانصهار (Tm) |

| الهدف: أقصى كثافة/قوة | يزيد من معدل الانتشار | 0.75 - 0.9 Tm |

| الهدف: بنية حبيبية دقيقة | يقمع نمو الحبيبات | 0.6 - 0.7 Tm (مع وقت أطول) |

حقق تحكمًا دقيقًا في عملية التلبيد لديك مع KINTEK.

يعد اختيار درجة الحرارة المناسبة أمرًا بالغ الأهمية لتطوير مواد ذات الكثافة والقوة والبنية المجهرية الدقيقة التي تحتاجها. تتخصص KINTEK في أفران المختبرات عالية الأداء التي توفر التحكم الدقيق في درجة الحرارة والتسخين المنتظم المطلوب للحصول على نتائج تلبيد موثوقة.

يمكن لخبرائنا مساعدتك في اختيار المعدات المثالية لموادك وأهدافك البحثية المحددة. دعنا نحسن نتائج التلبيد لديك معًا—اتصل بفريقنا اليوم للحصول على استشارة شخصية.

دليل مرئي

المنتجات ذات الصلة

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن دوار كهربائي صغير لإعادة تنشيط الكربون المنشط

- فرن الغلاف الجوي المتحكم فيه بحزام شبكي

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

يسأل الناس أيضًا

- ما هي المعدات المستخدمة في التحلل الحراري؟ اختيار المفاعل المناسب للمواد الأولية والمنتجات الخاصة بك

- ما هي المناطق في الفرن الدوار في إنتاج الأسمنت؟ أتقن العملية الأساسية للحصول على كلنكر عالي الجودة

- ما هو مبدأ الفرن الدوار؟ إتقان المعالجة الحرارية المستمرة

- ما هو الفرق بين التحميص والتكليس؟ دليل المعالجة في درجات الحرارة العالية

- ما هي أنواع مفاعلات التحلل الحراري المستخدمة في الصناعة؟ اختر التقنية المناسبة لمنتجك