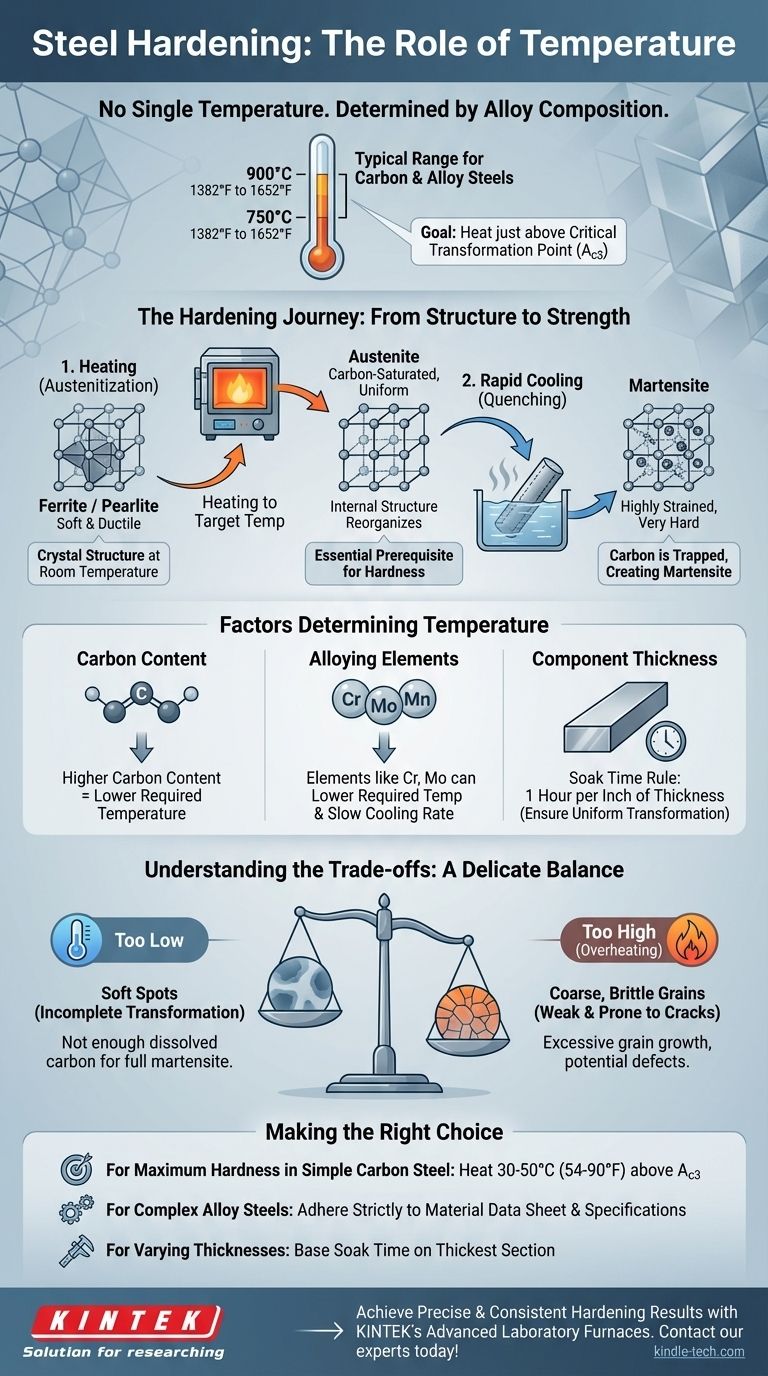

في تقسية الفولاذ، لا توجد درجة حرارة واحدة. يتم تحديد درجة الحرارة الصحيحة من خلال تركيبة سبيكة الفولاذ المحددة، بهدف تسخينها فوق نقطة التحول الحرجة مباشرةً - عادةً ما بين 750 درجة مئوية و 900 درجة مئوية (1382 درجة فهرنهايت إلى 1652 درجة فهرنهايت) لمعظم الفولاذ الكربوني والسبائكي - لتغيير هيكلها البلوري الداخلي قبل تبريدها بسرعة.

الهدف من التسخين ليس الوصول إلى "درجة حرارة تقسية" عالمية، بل تسخين سبيكة فولاذ محددة بما يكفي لتحويل هيكلها الداخلي إلى أوستنيت. هذا التغير في الطور هو الشرط الأساسي لتحقيق الصلابة عند التبريد.

لماذا درجة الحرارة هدف وليست قاعدة

لفهم التقسية، يجب أن ننظر إلى التغيرات المجهرية داخل الفولاذ. تتعلق العملية بالتلاعب المتعمد بالهيكل البلوري للفولاذ لإنشاء حالة أكثر صلابة ومقاومة للتآكل.

التحول الأوستنيتي

يحتوي الفولاذ في درجة حرارة الغرفة على هيكل بلوري يسمى الفريت أو البرليت، وهو ناعم ومرن نسبيًا.

عند تسخين الفولاذ فوق درجة حرارته الحرجة (المعروفة بنقطة A_c3_ للعديد من أنواع الفولاذ)، يعيد هذا الهيكل تنظيم نفسه إلى طور جديد يسمى الأوستنيت.

يتمتع الأوستنيت بقدرة فريدة على إذابة ذرات الكربون داخل شبكته البلورية. هذا هو الهدف الأساسي لمرحلة التسخين: إنشاء هيكل أوستنيتي موحد ومشبع بالكربون.

تثبيت الصلابة

يحدث "سحر" التقسية أثناء التبريد السريع، أو التبريد المفاجئ.

عن طريق تبريد الفولاذ بسرعة، تُحبس ذرات الكربون المذابة داخل الهيكل البلوري. لا يتوفر لها الوقت للعودة إلى مواقعها الأكثر ليونة في درجة حرارة الغرفة.

تخلق حالة الكربون المحبوس هذه هيكلاً جديدًا ومجهدًا للغاية وصلبًا جدًا يُعرف باسم المارتنسيت. إن تشكيل المارتنسيت هو الذي يمنح الفولاذ المقسى خصائصه المميزة.

العوامل التي تحدد درجة حرارة التقسية

درجة الحرارة الدقيقة المطلوبة ليست عشوائية. إنها تمليها تمامًا التركيبة الكيميائية للفولاذ والنتيجة المرجوة.

محتوى الكربون

تعد كمية الكربون في الفولاذ أهم عامل منفرد.

تتطلب أنواع الفولاذ ذات المحتوى المنخفض من الكربون درجات حرارة أعلى للتحول الكامل إلى أوستنيت. على العكس من ذلك، يمكن أن تتحول أنواع الفولاذ ذات المحتوى العالي من الكربون عند درجات حرارة أقل.

عناصر السبائك

تغير عناصر مثل المنجنيز والكروم والموليبدينوم درجات حرارة التحول الحرجة.

يمكن لهذه السبائك أن تخفض درجة حرارة الأوستنة المطلوبة، والأهم من ذلك، تبطئ معدل التبريد اللازم لتكوين المارتنسيت، مما يجعل عملية التقسية أكثر قابلية للتحكم.

سمك المكون

يجب الاحتفاظ بالمادة عند درجة الحرارة المستهدفة لفترة كافية حتى يتغلغل الحرارة بالتساوي في جميع أنحاء المقطع العرضي بأكمله.

قاعدة عامة شائعة هي نقع المادة لمدة ساعة واحدة لكل بوصة من السمك بمجرد وصولها إلى درجة الحرارة المستهدفة. هذا يضمن تحولًا كاملاً وموحدًا إلى أوستنيت.

فهم المفاضلات

اختيار درجة الحرارة الصحيحة هو عمل موازنة. قد يؤدي الخطأ إلى إتلاف المادة.

التسخين المنخفض جدًا

إذا لم يتم تسخين الفولاذ إلى درجة حرارة عالية بما فيه الكفاية، فسيكون التحول إلى أوستنيت غير مكتمل.

يؤدي هذا إلى "بقع ناعمة" وجزء لا يحقق صلابته المحتملة، حيث لا يتوفر ما يكفي من الكربون المذاب لتشكيل هيكل مارتنسيتي كامل أثناء التبريد المفاجئ.

التسخين العالي جدًا (الفرط في التسخين)

يمكن أن يكون تجاوز درجة الحرارة المثلى أكثر ضررًا. فهو يتسبب في نمو الحبيبات داخل الهيكل البلوري للفولاذ بشكل مفرط.

يؤدي هذا إلى مادة خشنة وهشة، والتي، على الرغم من كونها صلبة محتملة، ستكون ضعيفة وعرضة للتشقق تحت الضغط. في الحالات القصوى، يمكن أن يسبب عيوبًا سطحية أو حتى ذوبانًا عند حدود الحبيبات.

اتخاذ القرار الصحيح لهدفك

درجة الحرارة الصحيحة تكون دائمًا محددة لورقة بيانات المواد الخاصة بسبيكة الفولاذ التي تعمل بها. استشر دائمًا مواصفات الشركة المصنعة أو الصناعة.

- إذا كان تركيزك الأساسي هو أقصى صلابة في فولاذ كربوني بسيط: سخّن إلى حوالي 30-50 درجة مئوية (54-90 درجة فهرنهايت) فوق درجة الحرارة الحرجة العليا للفولاذ (A_c3_) لضمان تحول كامل.

- إذا كنت تعمل مع فولاذ سبيكي معقد: التزم بدقة بدرجة حرارة الأوستنة الموصى بها في ورقة بيانات المادة، حيث أن السبائك تغير نقاط التحول بشكل كبير.

- إذا كان مكونك يحتوي على سماكات مختلفة: اعتمد وقت النقع على القسم الأكثر سمكًا من الجزء لضمان تحول اللب بالكامل قبل التبريد المفاجئ.

في النهاية، يعتمد النجاح في التقسية على التحكم الدقيق في درجة الحرارة لتحقيق الهيكل الأوستنيتي الأساسي الضروري لخلق القوة.

جدول الملخص:

| العامل | التأثير على درجة حرارة التقسية |

|---|---|

| محتوى الكربون | كربون أعلى = درجة حرارة أقل؛ كربون أقل = درجة حرارة أعلى. |

| عناصر السبائك | يمكن لعناصر مثل الكروم والموليبدينوم أن تخفض درجة الحرارة المطلوبة. |

| سمك المكون | تتطلب الأقسام الأكثر سمكًا أوقات نقع أطول عند درجة الحرارة. |

| الهدف | أقصى صلابة مقابل تقسية متحكم بها للسبائك المعقدة. |

حقق نتائج تقسية دقيقة ومتسقة باستخدام أفران KINTEK المختبرية المتقدمة.

توفر معداتنا التحكم الدقيق في درجة الحرارة والتسخين الموحد الضروري لتحويل الفولاذ إلى أوستنيت، وهي الخطوة الأولى الحاسمة لإنشاء هيكل مارتنسيتي متين. سواء كنت تعمل مع الفولاذ الكربوني أو السبائك المعقدة، تضمن حلول KINTEK تجنب مخاطر البقع الناعمة أو الهشاشة الناتجة عن درجات الحرارة غير الصحيحة.

هل أنت مستعد لتحسين عملية المعالجة الحرارية الخاصة بك؟ اتصل بخبرائنا اليوم للعثور على الفرن المثالي لمتطلبات الفولاذ والتطبيق الخاص بك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي رأسي من الكوارتز

- فرن أنبوب كوارتز معملي بدرجة حرارة 1400 درجة مئوية مع فرن أنبوبي من الألومينا

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن أنبوب كوارتز معملي بدرجة حرارة 1700 درجة مئوية وفرن أنبوبي من الألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية