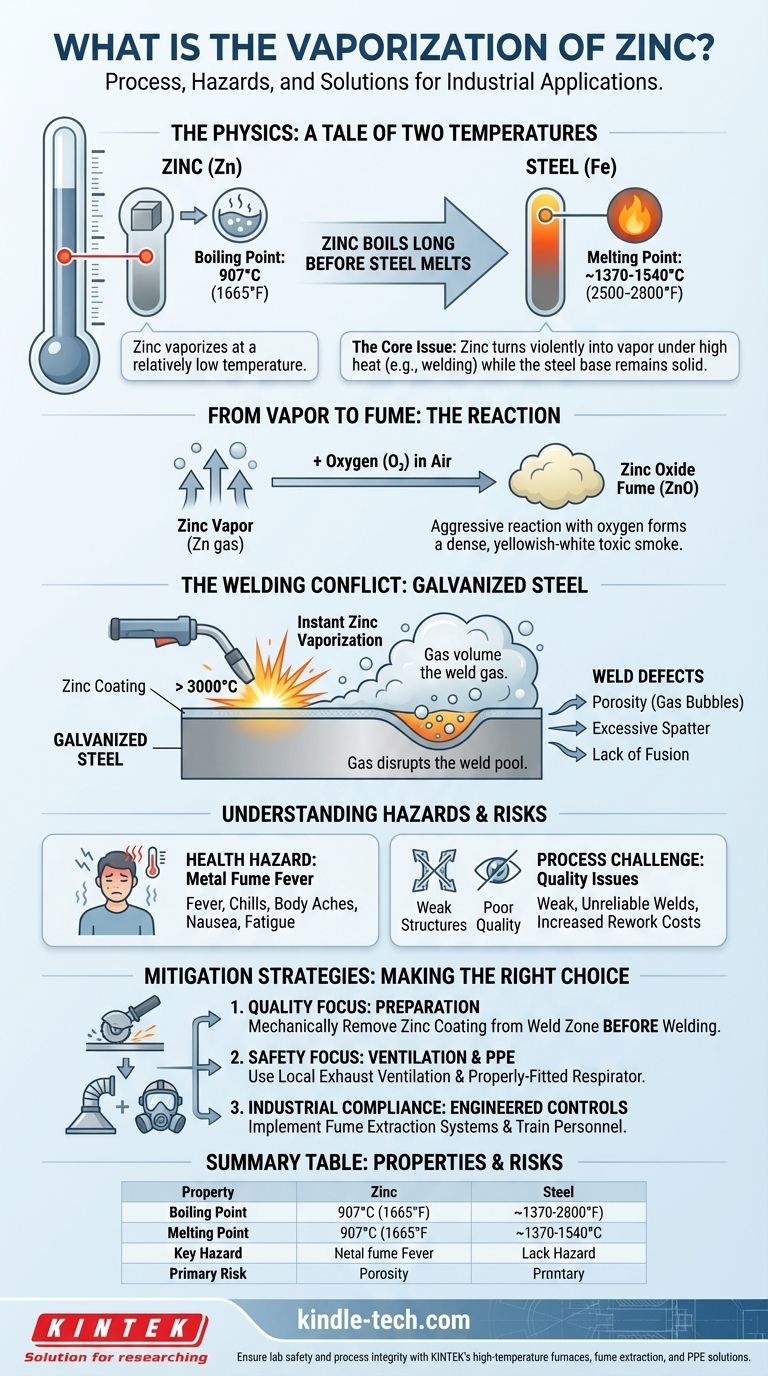

في جوهره، تبخر الزنك هو العملية الفيزيائية التي يتحول فيها المعدن من الحالة الصلبة أو السائلة إلى بخار غازي. يحدث هذا عندما يتم تسخين الزنك إلى درجة غليانه البالغة 907 درجات مئوية (1665 درجة فهرنهايت). والأهم من ذلك، أن هذه الدرجة الحرارة أقل بكثير من درجة انصهار الفولاذ، وهو السبب الرئيسي لكون هذه الظاهرة مصدر قلق كبير في التطبيقات الصناعية مثل اللحام.

تكمن المشكلة الأساسية في تبخر الزنك في نقطة غليانه المنخفضة مقارنة بالمعادن الشائعة الأخرى، وخاصة الفولاذ. يعني هذا التباين أنه في العمليات عالية الحرارة، سيتحول الطلاء الواقي من الزنك بعنف إلى دخان سام قبل أن يبدأ المعدن الأساسي في الذوبان، مما يخلق تحديات جسيمة تتعلق بالسلامة والجودة.

الفيزياء التي تحرك المشكلة

تتأصل الآثار العملية لتبخر الزنك في عدم التوافق الأساسي بين خصائص المواد. إن فهم هذا التضارب هو الخطوة الأولى لإدارته.

حكاية درجتي حرارة

يمكن تلخيص التحدي بأكمله بمقارنة رقمين.

يغلي الزنك عند 907 درجات مئوية (1665 درجة فهرنهايت).

ينصهر الفولاذ عند حوالي 1370-1540 درجة مئوية (2500-2800 درجة فهرنهايت).

هذا يعني أن أي عملية مصممة لصهر الفولاذ، مثل اللحام، ستوفر طاقة تزيد عن كافية لتبخير أي زنك موجود في المنطقة المجاورة بعنف.

من البخار إلى الدخان

بمجرد تحول الزنك إلى غاز، فإنه لا يبقى كبخار غير مرئي لفترة طويلة. يتفاعل غاز الزنك الساخن على الفور وبشكل عدواني مع الأكسجين الموجود في الهواء المحيط.

يؤدي هذا التفاعل إلى تكوين أكسيد الزنك (ZnO)، وهو جسيم دقيق يظهر على شكل دخان كثيف أبيض مصفر. هذا الدخان هو المصدر الرئيسي لكل من المخاطر الصحية ومضاعفات العملية.

السيناريو الأكثر شيوعًا: لحام الفولاذ المجلفن

في حين أن تبخر الزنك مهم في تكرير المعادن والصب، فإن ظهوره الأكثر تكرارًا وإشكالية يكون في لحام الفولاذ المجلفن.

ما هو الجلفنة؟

الجلفنة هي عملية تطبيق طلاء زنك واقٍ على الفولاذ أو الحديد. يعمل هذا الطلاء كحاجز تضحوي، مما يمنع الفولاذ الأساسي من الصدأ.

صراع اللحام

عندما يضرب قوس اللحام، الذي يمكن أن يتجاوز 3000 درجة مئوية، الفولاذ المجلفن، يتم تبخير طلاء الزنك الموجود تحته على الفور.

يؤدي هذا التحول المفاجئ من طبقة صلبة رقيقة إلى حجم كبير من الغاز إلى ضغط هائل داخل حوض اللحام المنصهر. يعطل الغاز استقرار القوس ويلوث اللحام نفسه.

التأثير على جودة اللحام

إن بخار الزنك المتسرب مسؤول بشكل مباشر عن عيوب اللحام الخطيرة.

تشمل هذه العيوب المسامية (فقاعات الغاز المحبوسة في اللحام المتصلب)، وتناثر اللحام المفرط، ونقص الاندماج. غالبًا ما يكون اللحام الناتج ضعيفًا هيكليًا وغير موثوق به وبصريًا رديئًا.

فهم المخاطر والمقايضات

إن مجرد "اللحام عبر" طلاء الزنك ليس استراتيجية قابلة للتطبيق. إن المقايضات في السلامة والجودة وخيمة ويجب معالجتها بإجراء مناسب.

خطر الصحة: حمى دخان المعادن

يعد استنشاق دخان أكسيد الزنك خطرًا مهنيًا خطيرًا. يمكن أن يسبب حالة حادة تُعرف باسم حمى دخان المعادن.

تظهر الأعراض عادة بعد عدة ساعات من التعرض وتشبه أعراض الأنفلونزا: الحمى، والقشعريرة، وآلام الجسم، والغثيان، والتعب. في حين أن المرض عادة ما يكون مؤقتًا، يمكن أن يكون للتعرض المتكرر آثار تراكمية ويجب تجنبه دائمًا.

تحدي العملية: التحضير غير قابل للتفاوض

الطريقة الوحيدة لضمان لحام عالي الجودة هي منع الزنك من الدخول إلى حوض اللحام في المقام الأول.

يتطلب هذا الإزالة الميكانيكية لطلاء الزنك من منطقة اللحام قبل البدء. تعد طرق مثل التجليخ أو الصنفرة أو استخدام قرص رفرف شائعة. يضيف هذا خطوة تحضير كبيرة، مما يزيد من الوقت وتكاليف العمالة.

حتمية التحكم: التهوية ومعدات الوقاية الشخصية

نظرًا لأن توليد بعض الدخان غالبًا ما يكون حتميًا، فإن ضوابط السلامة المناسبة أمر بالغ الأهمية.

يشمل ذلك استخدام تهوية العادم الموضعية (أجهزة شفط الدخان) لالتقاط الدخان من مصدره وارتداء معدات الحماية الشخصية (PPE) المناسبة، وخاصة جهاز تنفس مصنف للأبخرة المعدنية.

اتخاذ الخيار الصحيح لهدفك

يجب أن يملي هدفك الأساسي نهجك في إدارة تبخر الزنك، سواء كان يتعلق بسلامة الأفراد أو جودة المشروع أو الامتثال الصناعي.

- إذا كان تركيزك الأساسي هو جودة اللحام: يجب عليك إزالة طلاء الزنك ميكانيكيًا من منطقة اللحام والمناطق المحيطة بها قبل البدء في اللحام.

- إذا كان تركيزك الأساسي هو السلامة الشخصية: أعطِ الأولوية دائمًا للتهوية، واعمل في منطقة مفتوحة أو جيدة التهوية، وارتدِ جهاز تنفس مناسب مصنف للأبخرة المعدنية.

- إذا كان تركيزك الأساسي هو الامتثال الصناعي: قم بتنفيذ ضوابط هندسية مثل أنظمة استخراج الدخان وتأكد من تدريب جميع الموظفين على المخاطر وتزويدهم بمعدات الوقاية الشخصية الصحيحة.

إن فهم أن الزنك سيتبخر دائمًا تحت حرارة اللحام هو مفتاح توقع آثاره وضمان كل من السلامة الشخصية والسلامة الهيكلية في عملك.

جدول ملخص:

| الخاصية | الزنك | الفولاذ (للمقارنة) |

|---|---|---|

| نقطة الغليان | 907°م (1665°ف) | لا ينطبق |

| نقطة الانصهار | 420°م (787°ف) | ~1370-1540°م (2500-2800°ف) |

| الخطر الرئيسي | يشكل دخان أكسيد الزنك السام (ZnO) | لا ينطبق |

| الخطر الأساسي | حمى دخان المعادن، عيوب اللحام | لا ينطبق |

تأكد من سلامة مختبرك وسلامة العمليات عند التعامل مع معادن مثل الزنك. مخاطر التعرض للأبخرة السامة وفشل المواد حقيقية. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية بأفران درجات الحرارة العالية، وأنظمة استخراج الدخان، ومعدات الوقاية الشخصية لحماية فريقك وعملك. لا تتنازل عن السلامة - اتصل بخبرائنا اليوم للعثور على الحل المناسب لتطبيقك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هو التبخير في الأغشية الرقيقة؟ دليل للطلاء عالي النقاء بتقنية PVD

- كيف يعمل ترسيب التبخير؟ دليل لطلاء الأغشية الرقيقة عالية النقاء

- ما هي طريقة التبخير الومضي لترسيب الأغشية الرقيقة؟ حقق تكافؤًا دقيقًا في أغشيتك

- ما هو الفرق بين المكثف والمبخر؟ المفتاح لأنظمة التبريد الفعالة

- ما هي آلة التبخير؟ الترسيب الدقيق للأغشية الرقيقة للتطبيقات عالية التقنية

- ما هي عملية تبخير أشباه الموصلات؟ دليل لترسيب الأغشية الرقيقة عالية النقاوة

- هل يمكن ترسيب المعادن عن طريق التبخير؟ دليل لترسيب الأغشية الرقيقة عالية النقاء

- ما هي عملية الطلاء بالمكنسة الكهربائية؟ حقق هندسة سطحية فائقة لمنتجاتك