في جوهرها، تتضمن المعالجة الحرارية للصلب مكونين أساسيين: فرن متخصص للتحكم الدقيق في درجة الحرارة وجو مُدار بعناية أو وسط تبريد لتوجيه تحول الصلب. يوفر الفرن الطاقة الحرارية اللازمة، بينما تتحكم البيئة المحيطة—سواء كانت غازات معينة، أو سوائل، أو حتى فراغ—في التفاعلات الكيميائية ومعدل التبريد الذي يحدد في النهاية الخصائص النهائية للصلب.

الرؤية الحاسمة هي أن المعالجة الحرارية ليست مجرد تسخين وتبريد للصلب. إنها عملية خاضعة للتحكم الشديد لتغيير البنية البلورية الداخلية للصلب من خلال دورات حرارية دقيقة وبيئات كيميائية لتحقيق نتائج محددة وقابلة للتنبؤ بها مثل الصلابة المحسنة، أو الليونة، أو المتانة.

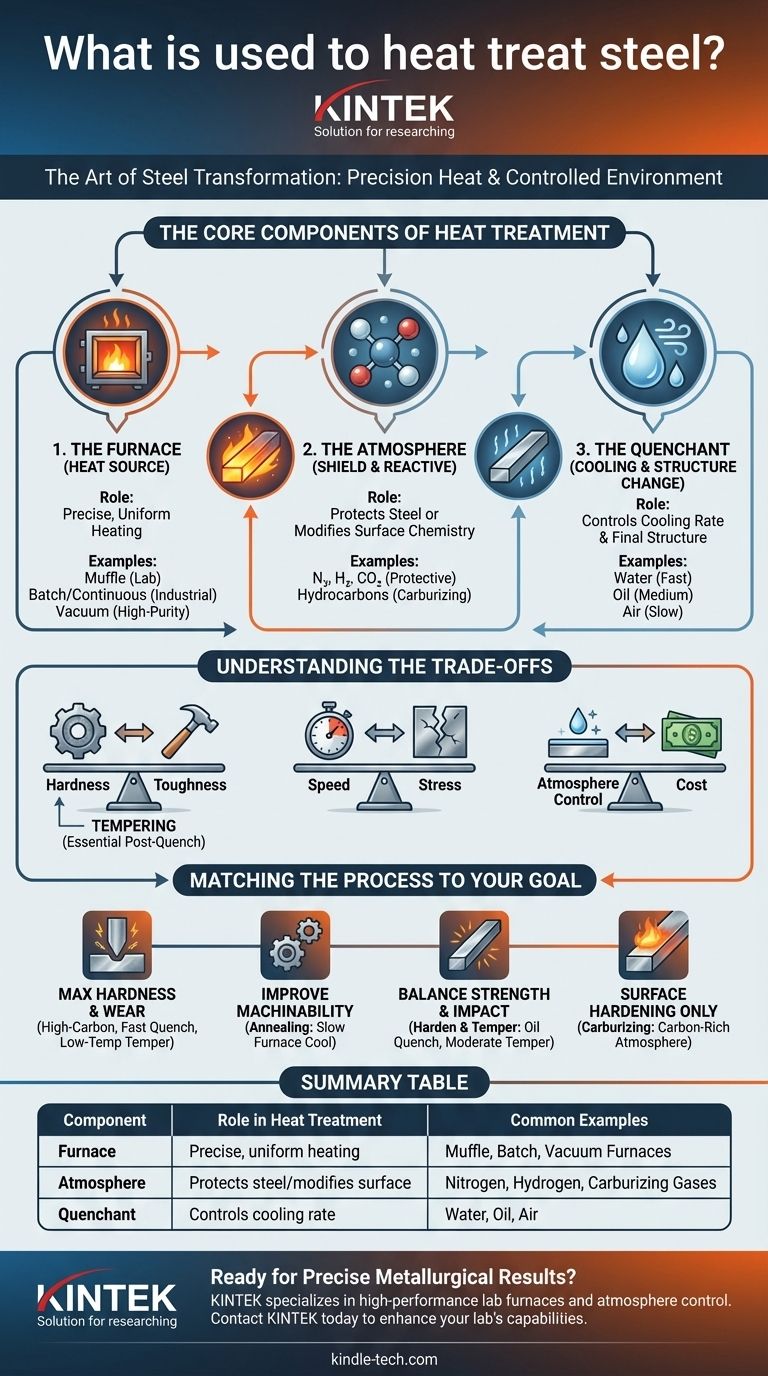

المكونات الأساسية للمعالجة الحرارية

لفهم العملية، يجب أن ننظر إلى العناصر الثلاثة الحاسمة المستخدمة لتحويل الصلب: مصدر الحرارة، والجو الواقي، ووسط التبريد. يلعب كل منها دورًا مميزًا في النتيجة النهائية.

الفرن: مصدر الحرارة

الفرن هو قلب العملية، وهو المسؤول عن رفع درجة حرارة الصلب إلى درجة حرارة محددة والحفاظ عليها بشكل موحد. يعتمد نوع الفرن على حجم وهدف العملية.

نوع شائع لأعمال المختبر أو الأجزاء الصغيرة هو فرن الكتم. يعزل هذا التصميم الصلب عن اللهب المباشر، مما يسمح بالتسخين النظيف وتحكم أفضل في البيئة المباشرة.

للتطبيقات الصناعية الكبيرة، تُستخدم أفران الدفعات (مثل أفران الصندوق أو الحفرة) أو الأفران المستمرة (حيث تتحرك الأجزاء عبر ناقل) للإنتاج بكميات كبيرة. تمثل أفران التفريغ خيارًا عالي النقاء، حيث تزيل جميع الغازات الجوية لمنع أي تفاعلات سطحية.

الجو: الدرع الواقي والتفاعلي

يؤدي تسخين الصلب إلى درجات حرارة عالية (غالبًا فوق 1500 درجة فهرنهايت / 815 درجة مئوية) إلى جعله شديد التفاعل مع الأكسجين في الهواء، مما يسبب قشورًا غير مرغوب فيها وإزالة للكربون. لمنع ذلك، يُستخدم جو متحكم فيه.

الغازات المذكورة—النيتروجين، والهيدروجين، وثاني أكسيد الكربون—هي اللبنات الأساسية لهذه الأجواء. يُستخدم النيتروجين غالبًا كغاز أساسي خامل لإزاحة الأكسجين.

في بعض الحالات، يكون الجو تفاعليًا بشكل متعمد. تُدخل الهيدروكربونات (مثل الميثان أو البروبان) في عملية تسمى الكربنة لنشر الكربون في سطح الصلب منخفض الكربون، مما يخلق غلافًا خارجيًا صلبًا ومقاومًا للتآكل.

سائل التبريد: المحفز للتغير الهيكلي

معدل تبريد الصلب من درجة حرارة المعالجة لا يقل أهمية عن التسخين نفسه. هذا التبريد السريع، المعروف باسم التبريد المفاجئ (quenching)، يثبت البنية الداخلية للصلب في حالة صلبة تسمى المارتنزيت.

تشمل أوساط التبريد الشائعة، أو سوائل التبريد، الماء، والمحلول الملحي (ماء مالح)، والزيوت المختلفة، وحتى الهواء. يحدد اختيار سائل التبريد سرعة التبريد. يوفر الماء تبريدًا سريعًا جدًا وقاسيًا، بينما يكون الزيت أبطأ وأقل قسوة.

فهم المفاضلات

يعتبر اختيار المعدات ومعايير العملية بمثابة موازنة. يتضمن كل قرار مفاضلة بين الخصائص المطلوبة والتكلفة والمخاطر المحتملة.

الصلابة مقابل المتانة

المفاضلة الأساسية في المعالجة الحرارية هي بين الصلابة والمتانة. العملية التي تخلق صلابة قصوى (مثل التبريد السريع بالماء) تميل أيضًا إلى جعل الصلب هشًا وعرضة للتشقق.

لهذا السبب، يتم دائمًا تقريبًا إجراء عملية ثانوية تسمى التخمير (tempering) بعد التصليد. يتضمن التخمير إعادة تسخين الصلب إلى درجة حرارة أقل بكثير لتخفيف الإجهاد والتضحية بكمية صغيرة من الصلابة مقابل مكسب كبير في المتانة.

السرعة مقابل الإجهاد

تتصل سرعة التبريد مباشرة بكمية الإجهاد الداخلي المستحث في الجزء. يخلق التبريد الأسرع صلابة أكبر ولكنه أيضًا يزيد من الإجهاد.

يمكن أن يؤدي استخدام سائل تبريد أبطأ مثل الزيت إلى تقليل مخاطر التشوه أو التشقق، خاصة في الأشكال المعقدة أو الفولاذ عالي الكربون، ولكنه قد لا يحقق أقصى صلابة ممكنة على الإطلاق.

التحكم في الجو مقابل التكلفة

يؤدي استخدام جو متحكم فيه متطور أو فرن تفريغ إلى نتائج ممتازة، مع أجزاء نظيفة وخالية من القشور تتطلب معالجة لاحقة أقل.

ومع ذلك، فإن هذه المعدات أغلى بكثير في الشراء والتشغيل من فرن بسيط يعمل بالهواء. للتطبيقات التي لا يكون فيها التشطيب السطحي حاسمًا، قد يكون التسخين في الهواء خيارًا أكثر اقتصادية، مع قبول حدوث بعض التقشر السطحي.

مطابقة العملية لهدفك

تعتمد طريقة المعالجة الحرارية الصحيحة كليًا على ما تحتاجه من الصلب.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل: استخدم فولاذًا عالي الكربون، سخنه إلى درجة حرارته الحرجة، ثم قم بتبريده بسرعة في الماء أو المحلول الملحي، يليه تخمير بدرجة حرارة منخفضة.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل الآلي: استخدم عملية التلدين (annealing)، والتي تتضمن تسخين الصلب ثم تركه يبرد ببطء شديد داخل الفرن لجعله ناعمًا قدر الإمكان.

- إذا كان تركيزك الأساسي هو موازنة القوة ومقاومة الصدمات: استخدم عملية التصليد والتخمير القياسية، مع التبريد في وسط مثل الزيت ثم التخمير عند درجة حرارة معتدلة لتحقيق بنية متينة وقوية.

- إذا كان تركيزك الأساسي هو تصليد السطح فقط: استخدم عملية تصليد السطح مثل الكربنة، والتي تستخدم جوًا غنيًا بالكربون لإنشاء قشرة صلبة على قلب أكثر ليونة ومتانة.

في النهاية، يتم اختيار أدوات المعالجة الحرارية لتوجيه الصلب بدقة نحو الغرض المقصود منه.

جدول الملخص:

| المكون | الدور في المعالجة الحرارية | أمثلة شائعة |

|---|---|---|

| الفرن | يوفر تسخينًا دقيقًا وموحدًا | أفران الكتم، الدفعات، الفراغ |

| الجو | يحمي الصلب أو يعدل الكيمياء السطحية | النيتروجين، الهيدروجين، غازات الكربنة |

| سائل التبريد | يتحكم في معدل التبريد لتحديد البنية النهائية | الماء، الزيت، الهواء |

هل أنت مستعد لتحقيق نتائج معدنية دقيقة في مختبرك؟ معدات المعالجة الحرارية المناسبة حاسمة للنجاح. تتخصص KINTEK في أفران المختبرات عالية الأداء، وأنظمة التحكم في الجو، والمواد الاستهلاكية المصممة خصيصًا لتطبيقات المختبرات. يمكن لخبرائنا مساعدتك في اختيار الإعداد المثالي لعمليات مثل التلدين، والتصليد، أو التخمير. اتصل بـ KINTEK اليوم لمناقشة احتياجاتك الخاصة بمعالجة الصلب وتعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن بوتقة 1800 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية