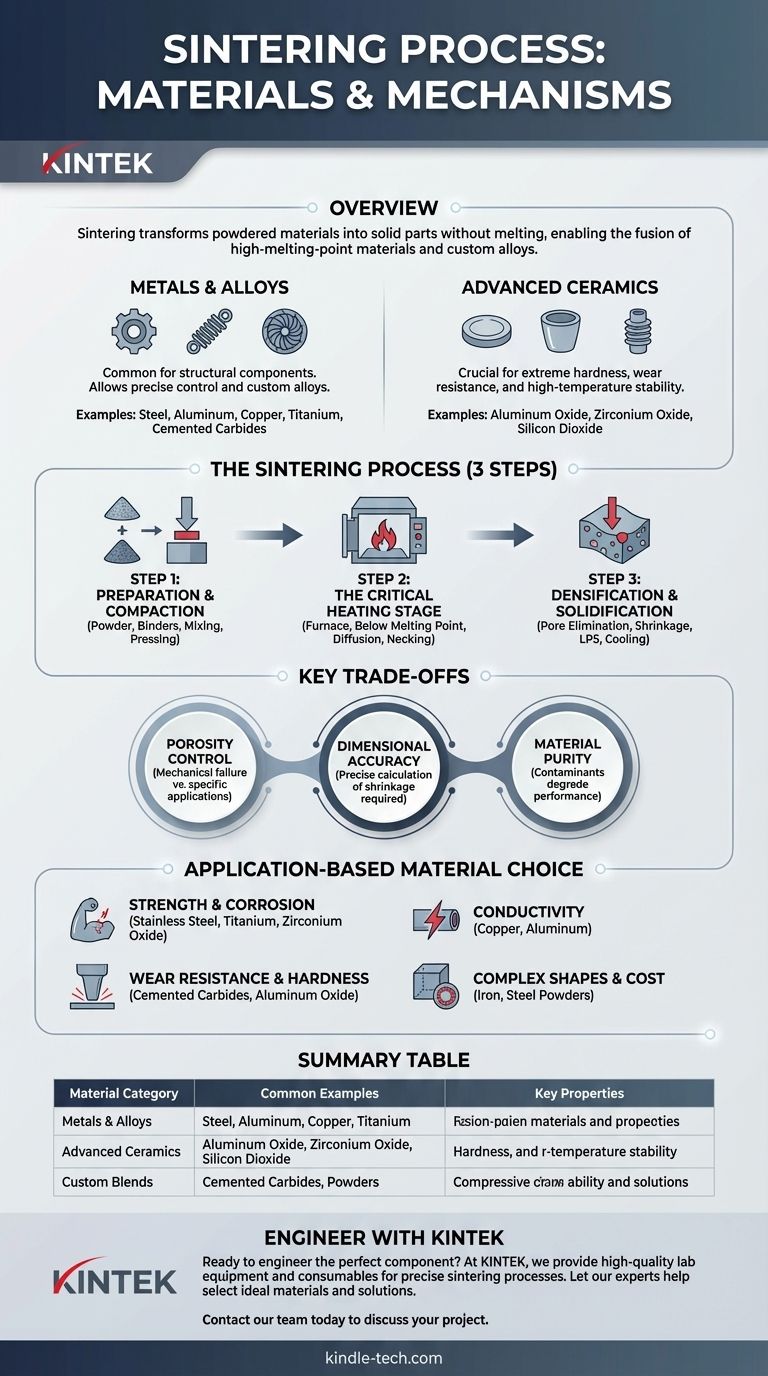

لتكون دقيقًا، فإن عملية التلبيد متعددة الاستخدامات بشكل استثنائي، حيث تستخدم مجموعة واسعة من المواد في شكل مسحوق. الفئتان الرئيسيتان هما المعادن - بما في ذلك الفولاذ المقاوم للصدأ والنحاس والتيتانيوم والألمنيوم - والسيراميك المتقدم، مثل أكسيد الألومنيوم وأكسيد الزركونيوم. والأهم من ذلك، يمكن خلط هذه المساحيق لتكوين سبائك فريدة مصممة خصيصًا لمتطلبات أداء محددة.

الميزة الأساسية للتلبيد هي قدرته على تحويل المواد المسحوقة إلى جزء صلب وعملي دون صهرها. يتيح ذلك دمج المواد ذات نقاط الانصهار العالية وإنشاء سبائك مخصصة سيكون من الصعب أو المستحيل إنتاجها من خلال الصب التقليدي.

الركيزتان الأساسيتان لمواد التلبيد

يتم تحديد اختيار المادة بالكامل من خلال الخصائص المرغوبة للمكون النهائي، مثل القوة أو مقاومة الحرارة أو الموصلية أو الصلابة. يستوعب التلبيد فئتين واسعتين من المواد.

مساحيق وسبائك المعادن

تعد المعادن هي المواد الأكثر شيوعًا المستخدمة في التلبيد، خاصة للمكونات الهيكلية في قطاعات السيارات والصناعة والسلع الاستهلاكية.

تسمح العملية بتحكم دقيق في خصائص المنتج النهائي. يمكن خلط مساحيق المعادن المختلفة ميكانيكيًا لإنشاء سبائك مخصصة بخصائص محددة قبل بدء عملية التلبيد.

تشمل المعادن الشائعة:

- الصلب والفولاذ المقاوم للصدأ

- الألمنيوم

- النيكل

- النحاس

- سبائك التيتانيوم

- الكربيدات الملبدة

السيراميك المتقدم

يعد تلبيد السيراميك أمرًا بالغ الأهمية لإنتاج المكونات التي تتطلب صلابة قصوى أو مقاومة للتآكل أو استقرارًا في درجات الحرارة العالية.

غالبًا ما تكون هذه المواد هشة ولها نقاط انصهار عالية بشكل استثنائي، مما يجعل التلبيد أحد الطرق القليلة الممكنة لتشكيلها. غالبًا ما تكون هناك حاجة إلى إضافات، مثل المواد الرابطة العضوية، للمساعدة في مرحلة التشكيل الأولية.

تشمل السيراميك الشائعة:

- أكسيد الألومنيوم (الألومينا)

- أكسيد الزركونيوم (الزركونيا)

- ثاني أكسيد السيليكون

- أكسيد المغنيسيوم

- أكسيد الحديد

كيف تتصرف المواد في عملية التلبيد

إن فهم المادة لا ينفصل عن فهم العملية. يعمل التلبيد عن طريق استخدام الحرارة والضغط لتشجيع انتشار الذرات بين أسطح الجسيمات، وربطها معًا في قطعة واحدة صلبة.

الخطوة 1: الإعداد والضغط

تبدأ العملية بالمادة الخام المختارة في شكل مسحوق. إذا كان يتم إنشاء سبيكة، يتم خلط مساحيق معادن مختلفة. تضاف المواد الرابطة أو مواد التشحيم أيضًا لتحسين الضغط.

يتم بعد ذلك ضغط هذا الخليط في الشكل المطلوب باستخدام قالب أو تشكيلة، مما يخلق ما يُعرف بـ "المضغ الأخضر". يكون هذا الجزء صلبًا ولكنه هش، ويحافظ على شكله من خلال التشابك الميكانيكي للجسيمات.

الخطوة 2: مرحلة التسخين الحرجة

يوضع المضغ الأخضر في فرن ذي جو متحكم فيه ويتم تسخينه إلى درجة حرارة أقل من نقطة انصهار المادة.

تؤدي هذه الطاقة الحرارية إلى تنشيط الذرات، مما يتسبب في هجرتها عبر حدود الجسيمات. هذه العملية، المعروفة باسم الانتشار، تخلق روابط معدنية قوية أو "رقاب" حيث تتلامس الجسيمات.

الخطوة 3: التكثيف والتصلب

مع تكوين الروابط وتقويتها، تقترب الجسيمات من بعضها البعض. يؤدي هذا إلى إزالة المسام بينها، مما يتسبب في تكثيف الجزء وانكماشه.

في بعض الحالات، يتم استخدام تقنية تسمى تلبيد الطور السائل (LPS). يتم تضمين كمية صغيرة من مادة مضافة ذات نقطة انصهار أقل، والتي تصبح سائلة وتتدفق في المسام، مما يسرع التكثيف. يتم بعد ذلك تبريد الجزء، ويتصلب في كتلة موحدة.

فهم المفاضلات الرئيسية

على الرغم من قوته، فإن عملية التلبيد لها خصائص متأصلة يجب إدارتها لتحقيق نتيجة ناجحة.

التحكم في المسامية

التحدي الرئيسي في التلبيد هو إدارة المسامية. في حين أنها مرغوبة أحيانًا لتطبيقات مثل المرشحات أو المحامل ذاتية التشحيم، يمكن أن تكون المسامية المتبقية نقطة فشل ميكانيكي في الأجزاء الهيكلية.

دقة الأبعاد

الانكماش الذي يحدث أثناء التكثيف هو جزء طبيعي من العملية. يجب حساب هذا بدقة وأخذه في الاعتبار في تصميم القالب الأولي لضمان تلبية الجزء النهائي للتفاوتات الأبعاد.

نقاء المادة

تعتمد الخصائص النهائية للجزء الملبد بشكل كبير على نقاء المسحوق الأولي. يمكن للملوثات أن تتداخل مع عملية الترابط وتؤدي إلى تدهور أداء المكون.

اتخاذ الخيار الصحيح لتطبيقك

يرتبط اختيارك للمادة ارتباطًا مباشرًا بالمشكلة التي تحتاج إلى حلها للمكون النهائي.

- إذا كان تركيزك الأساسي هو القوة ومقاومة التآكل: يجب عليك اختيار الفولاذ المقاوم للصدأ أو سبائك التيتانيوم أو السيراميك عالي الأداء مثل أكسيد الزركونيوم.

- إذا كان تركيزك الأساسي هو الموصلية الحرارية أو الكهربائية العالية: تعتبر المساحيق القائمة على النحاس والألمنيوم هي الخيارات الأكثر فعالية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل والصلابة: أفضل خياراتك هي الكربيدات الملبدة والسيراميك مثل أكسيد الألومنيوم.

- إذا كان تركيزك الأساسي هو الأشكال المعقدة بتكلفة منخفضة للإنتاج الضخم: توفر مساحيق الحديد والصلب توازنًا ممتازًا بين الأداء والاقتصاد.

في نهاية المطاف، تكمن قوة التلبيد في قدرته على هندسة المواد والأشكال لغرض معين.

جدول ملخص:

| فئة المادة | أمثلة شائعة | الخصائص الرئيسية |

|---|---|---|

| المعادن والسبائك | الفولاذ المقاوم للصدأ، الألمنيوم، النحاس، التيتانيوم | القوة، الموصلية، مقاومة التآكل |

| السيراميك المتقدم | أكسيد الألومنيوم (الألومينا)، أكسيد الزركونيوم (الزركونيا) | الصلابة القصوى، الاستقرار في درجات الحرارة العالية |

| الخلطات المخصصة | مساحيق مخلوطة ميكانيكيًا | أداء مصمم خصيصًا لتطبيقات محددة |

هل أنت مستعد لهندسة المكون المثالي لتطبيقك؟ يعد اختيار المادة المناسبة أمرًا بالغ الأهمية لتحقيق القوة أو الموصلية أو مقاومة الحرارة. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة اللازمة لعمليات التلبيد الدقيقة. دع خبرائنا يساعدونك في اختيار المواد والحلول المثالية لاحتياجات مختبرك الفريدة.

اتصل بفريقنا اليوم لمناقشة مشروعك واكتشاف كيف يمكن لـ KINTEK دعم ابتكارك.

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن تفحيم الخزف السني بالشفط

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- هل يمكن تغيير لون تيجان الزركونيا؟ فهم الطبيعة الدائمة للزركونيا

- ما هو سعر فرن تلبيد الزركونيا؟ استثمر في الدقة، وليس مجرد سعر.

- ما هو أحد أحدث تطبيقات سيراميك الأسنان؟ الزركونيا المتجانسة لجسور القوس الكامل

- ما هو تأثير درجة حرارة تلبيد الزركونيا؟ أتقن مفتاح القوة والاستقرار

- ما الذي يجعل الزركونيا شفافة؟ العلم وراء جماليات الأسنان الحديثة