في علم الفلزات، تُطبق عملية التقسية (Tempering) حصريًا تقريبًا على السبائك الحديدية - وتحديداً، الفولاذ والحديد الزهر الذي تم تقسيمه أولاً. في حين أن العديد من المواد تخضع لمعالجات حرارية مختلفة، فإن التسلسل المحدد للتصلب متبوعًا بالتقسية هو السمة المميزة لمعالجة الفولاذ. هذا المزيج المكون من خطوتين هو ما يسمح بالتعديل الدقيق للخصائص الميكانيكية.

المبدأ الأساسي هو أن التقسية ليست عملية قائمة بذاتها. لا يمكن تقسيَة المادة إلا إذا أمكن أولاً تصليدها عن طريق الإخماد (Quenching) لإنشاء بنية داخلية صلبة جدًا ولكن هشة. تعمل التقسية بعد ذلك على تعديل هذه البنية، مما يضحي ببعض الصلابة لاكتساب متانة أساسية.

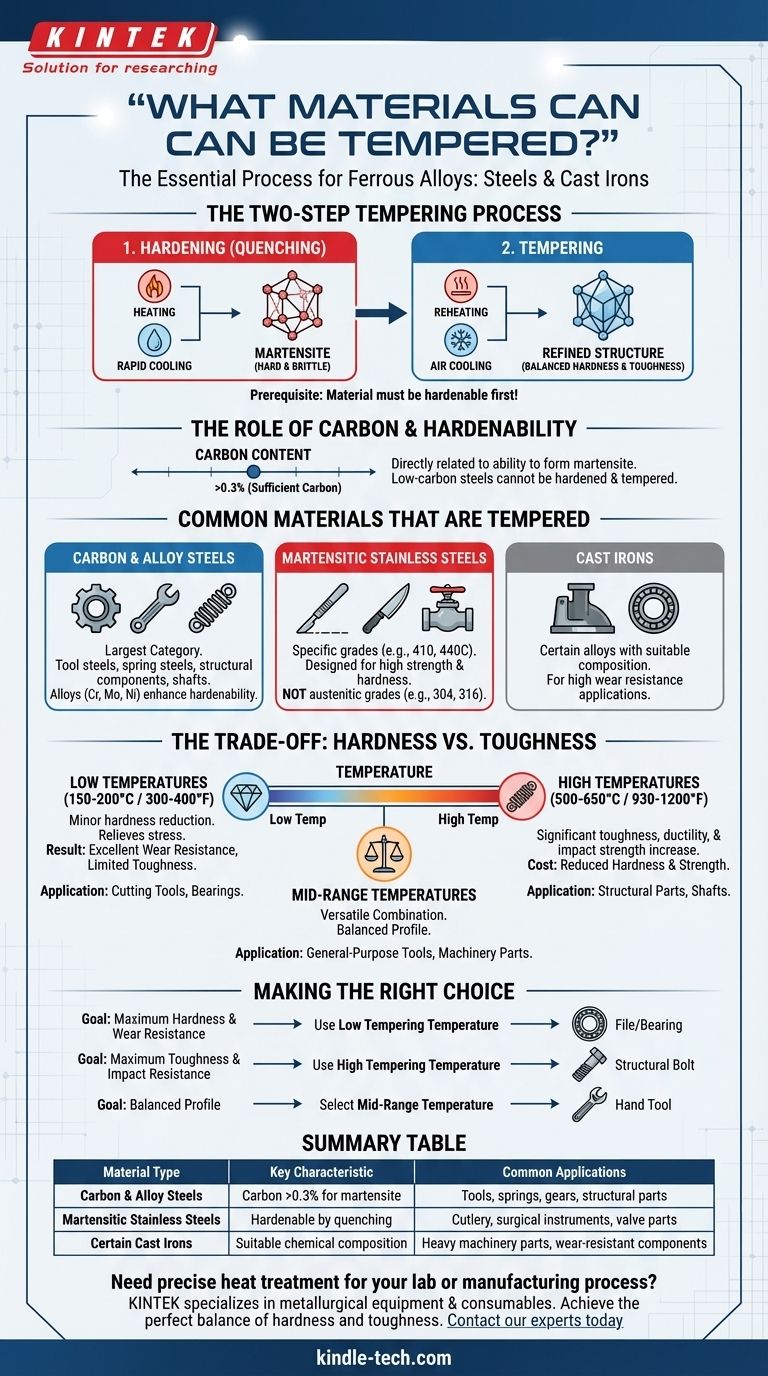

المتطلب الأساسي للتقسية: قابلية التصلب (Hardenability)

قبل أن تتمكن من تقسيَة المادة، يجب أن تكون "قابلة للتصلب" بطريقة محددة جدًا. هذه القدرة هي أساس العملية بأكملها.

ما هو التصلب؟

بالنسبة للفولاذ، يتضمن التصلب تسخين المعدن إلى درجة حرارة حرجة حيث تتغير بنيته البلورية الداخلية. ثم يتم تبريده بسرعة، أو إخماده، في وسط مثل الماء أو الزيت أو الهواء.

يؤدي هذا التبريد السريع إلى حبس ذرات الكربون في بنية بلورية مجهدة للغاية وشبيهة بالإبرة تُعرف باسم المارتنسيت (Martensite).

لماذا يخلق التصلب الهشاشة

المارتنسيت صلب للغاية ومقاوم للتآكل، ولكنه أيضًا هش للغاية ويحتوي على إجهادات داخلية كبيرة ناتجة عن تكوينه السريع.

في هذه الحالة، غالبًا ما يكون الفولاذ هشًا للغاية بالنسبة لمعظم التطبيقات العملية. قد يتسبب تأثير ما في تحطمه مثل الزجاج بدلاً من أن ينثني أو يتشوه. التقسية هي الحل المطلوب لهذه المشكلة.

دور الكربون

إن قدرة الفولاذ على تكوين مارتنسيت صلب - وبالتالي قدرته على التقسية - ترتبط ارتباطًا مباشرًا بمحتواه من الكربون.

بشكل عام، يمكن تصليد الفولاذ ذي المحتوى الكافي من الكربون (عادةً فوق 0.3٪) وتقسيته لاحقًا بفعالية. تفتقر الفولاذات منخفضة الكربون إلى الكربون اللازم لتكوين بنية مارتنسيتية كاملة وبالتالي لا تستفيد من هذه العملية.

المواد الشائعة التي يتم تقسيَتُها

بناءً على مبدأ قابلية التصلب، فإن قائمة المواد القابلة للتقسية تتكون تقريبًا بالكامل من أنواع محددة من الفولاذ والحديد الزهر.

فولاذ الكربون وسبائكه

هذه هي الفئة الأكبر والأكثر شيوعًا. العملية أساسية لإنشاء مجموعة واسعة من المنتجات.

تشمل الأمثلة فولاذ الأدوات، وفولاذ الزنبرك، والفولاذ المعالج بالتشغيل البارد، والفولاذ المخمّد والمقسى (Q&T) المستخدم في المكونات الهيكلية والتروس والأعمدة. تساهم إضافة السبائك مثل الكروم والموليبدينوم والنيكل في تعزيز قابلية التصلب.

الفولاذ عالي السبائك والفولاذ المقاوم للصدأ

بعض درجات الفولاذ المقاوم للصدأ فقط هي التي يمكن تقسيَتُها. تم تصميم الفولاذ المقاوم للصدأ المارتنسيتي (مثل 410 أو 440C) ليتم تقسيتها وتقسيَتُها لتحقيق قوة وصلابة عالية للتطبيقات مثل أدوات المائدة والأدوات الجراحية وأجزاء الصمامات.

في المقابل، يتمتع الفولاذ المقاوم للصدأ الأوستنيتي (مثل 304 أو 316) ببنية بلورية مختلفة ولا يمكن تقسيتها بالإخماد، لذلك لا يتم تقسيَتُه.

الحديد الزهر

يمكن أيضًا تقسية بعض سبائك الحديد الزهر، خاصة تلك ذات التركيب الكيميائي والبنية المناسبين، وتقسيتها.

هذا شائع للمكونات التي تتطلب مقاومة عالية للتآكل، مثل أجزاء الآلات الثقيلة أو محامل الاحتكاك المضادة.

فهم المفاضلة: الصلابة مقابل المتانة

التقسية هي في الأساس عملية موازنة. الخصائص التي تحققها هي مفاضلة مباشرة يتم التحكم فيها بواسطة درجة حرارة التقسية.

تأثير درجة حرارة التقسية

بعد الإخماد، يتم إعادة تسخين الفولاذ إلى درجة حرارة أقل من درجة حرارة التصلب الحرجة، ويتم الاحتفاظ به لفترة زمنية محددة، ثم يتم تبريده.

- درجات الحرارة المنخفضة (مثل 150-200 درجة مئوية / 300-400 درجة فهرنهايت): يؤدي هذا إلى تخفيف الإجهادات الداخلية مع انخفاض طفيف فقط في الصلابة. تكون النتيجة مادة ذات مقاومة ممتازة للتآكل ولكن متانة محدودة.

- درجات الحرارة العالية (مثل 500-650 درجة مئوية / 930-1200 درجة فهرنهايت): يزيد هذا بشكل كبير من المتانة والليونة وقوة التأثير، ولكن على حساب تقليل الصلابة والقوة.

ضبط الخصائص النهائية

تسمح هذه العلاقة للمهندسين وعلماء الفلزات بـ "ضبط" الخصائص الميكانيكية المرغوبة بدقة لتطبيق معين. تحتاج أداة القطع إلى الاحتفاظ بالصلابة، بينما يحتاج المسمار الهيكلي إلى المتانة لتحمل أحمال الصدمات.

من خلال الاختيار الدقيق لدرجة حرارة التقسية، يمكن تكييف سبيكة فولاذية واحدة لعشرات الاستخدامات المختلفة.

اتخاذ القرار الصحيح لهدفك

يجب أن يكون قرار التقسية ودرجة الحرارة التي تختارها مدفوعًا بالكامل بالوظيفة المقصودة للمكون النهائي.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة ومقاومة التآكل: استخدم درجة حرارة تقسية منخفضة للمواد المخصصة لأدوات القطع أو المبارد أو أسطح التحميل.

- إذا كان تركيزك الأساسي هو أقصى درجات المتانة ومقاومة الصدمات: استخدم درجة حرارة تقسية عالية للمواد المستخدمة في التطبيقات الهيكلية أو الأعمدة أو المكونات التي يجب أن تتحمل أحمال الصدمات.

- إذا كان هدفك هو ملف تعريف متوازن: اختر درجة حرارة تقسية متوسطة لتحقيق مزيج متعدد الاستخدامات من القوة والصلابة والليونة لأدوات اليد أو أجزاء الآلات ذات الأغراض العامة.

في نهاية المطاف، التقسية هي الخطوة الثانية الأساسية التي تحول القوة الخام الهشة للفولاذ المقسى إلى مادة هندسية مصقولة وموثوقة.

جدول الملخص:

| نوع المادة | الخاصية الرئيسية | التطبيقات الشائعة |

|---|---|---|

| فولاذ الكربون والسبائك | محتوى الكربون >0.3% لتكوين المارتنسيت | الأدوات، الزنبركات، التروس، الأجزاء الهيكلية |

| الفولاذ المقاوم للصدأ المارتنسيتي | يمكن تقسيتها بالإخماد | أدوات المائدة، الأدوات الجراحية، أجزاء الصمامات |

| بعض أنواع الحديد الزهر | التركيب الكيميائي المناسب | أجزاء الآلات الثقيلة، المكونات المقاومة للتآكل |

هل تحتاج إلى معالجة حرارية دقيقة لمختبرك أو لعملية التصنيع لديك؟ تتخصص KINTEK في توفير المعدات والمواد الاستهلاكية المخبرية اللازمة للعمليات الفلزية مثل التقسية. سواء كنت تعمل مع فولاذ الأدوات، أو الفولاذ المقاوم للصدأ، أو الحديد الزهر، فإننا نقدم الحلول الموثوقة التي تحتاجها لتحقيق التوازن المثالي بين الصلابة والمتانة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم متطلبات الاختبار والمعالجة المادية المحددة لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن بوتقة 1800 درجة مئوية للمختبر

يسأل الناس أيضًا

- كيف تعمل أفران قوس البلازما؟ تسخير نفاثة بلازما فائقة السخونة للذوبان المكثف

- ما هي الوظائف المحددة لفرن التفريغ أو مشعب التفريغ في تنشيط الأطر المعدنية العضوية؟ فتح المسامية والمواقع المعدنية

- ما هو الدور الذي يلعبه فرن التفريغ ذو درجة الحرارة العالية في معالجة الطلاء المسبق C/SiC على المواد المركبة Cf/SiC؟

- ما هو الدور الذي تلعبه أفران التفريغ ذات درجات الحرارة العالية في المعالجة اللاحقة لمكونات سبيكة Inconel 718 المعدلة باليتريوم؟

- ما هو مثال على انتقال الحرارة في الفضاء؟ اكتشف كيف تسخن الشمس الأرض عبر الفراغ

- كيف يعمل صهر القوس الكهربائي؟ دليل لإنتاج المعادن والسبائك عالية النقاء

- لماذا يعتبر نظام التفريغ العالي ضروريًا عند قياس قابلية ذوبان الهيدروجين في الألومنيوم؟ ضمان نقاء البيانات

- ما مدى سخونة الأفران الصناعية؟ الكشف عن درجات الحرارة القصوى التي تصل إلى 2600 درجة مئوية