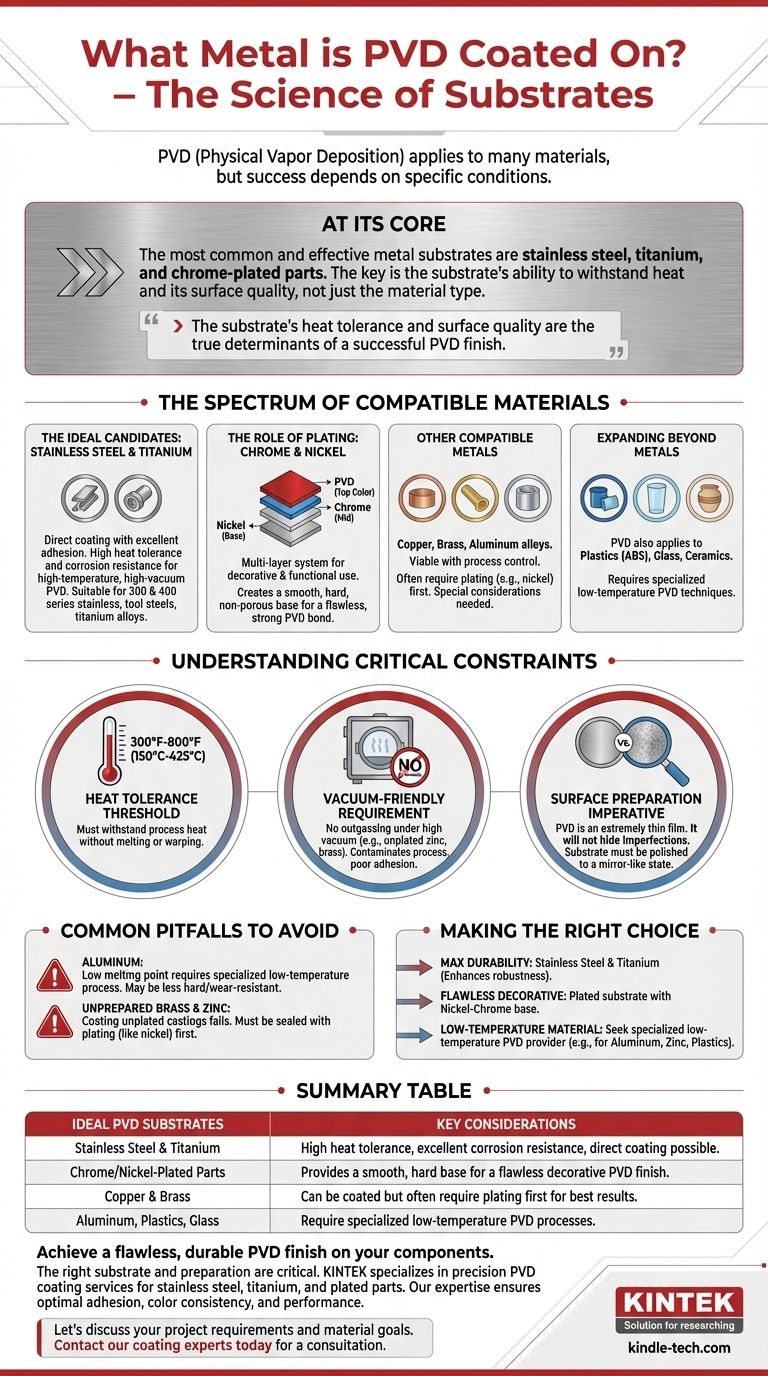

في جوهرها، يمكن تطبيق تقنية الترسيب الفيزيائي للبخار (PVD) على مجموعة واسعة بشكل استثنائي من المواد، ولكن الركائز المعدنية الأكثر شيوعًا وفعالية هي الفولاذ المقاوم للصدأ، والتيتانيوم، والأجزاء المطلية بالكروم. يعتمد نجاح الطلاء بشكل أقل على المعدن المحدد وأكثر على قدرته على تحمل ظروف العملية، وخاصة الحرارة، وإعداد سطحه.

بينما قائمة المواد المحتملة طويلة، فإن العامل الحاسم ليس فقط ما يمكن طلاؤه، بل كيف يجب إعداده. تحمل الركيزة للحرارة وجودة السطح هما المحددان الحقيقيان لنجاح تشطيب PVD.

طيف المواد المتوافقة

PVD هي تقنية متعددة الاستخدامات لا تقتصر على فئة واحدة من المواد. ومع ذلك، توفر بعض المعادن والأسطح أساسًا مثاليًا لطلاء متين وجميل.

المرشحون المثاليون: الفولاذ المقاوم للصدأ والتيتانيوم

الفولاذ المقاوم للصدأ والتيتانيوم هما الخياران الأمثل لطلاء PVD. يمكن تطبيق العملية مباشرة على هذه المعادن بنتائج ممتازة والتصاق جيد.

نقاط انصهارها العالية ومقاومتها المتأصلة للتآكل تجعلها قوية بما يكفي لتحمل بيئة غرفة PVD ذات درجة الحرارة العالية والضغط المنخفض دون مشكلة. معظم الدرجات، بما في ذلك الفولاذ المقاوم للصدأ من سلسلة 300 و 400، وفولاذ الأدوات، وسبائك التيتانيوم، مناسبة.

دور الطلاء: الكروم والنيكل

بالنسبة للعديد من التطبيقات الزخرفية والوظيفية، تلتصق طلاءات PVD بشكل أفضل بالمواد التي تم طلاؤها أولاً بالنيكل و/أو الكروم.

يخلق هذا النظام متعدد الطبقات (مثل النيكل-الكروم-PVD) قاعدة ناعمة وصلبة وغير مسامية بشكل استثنائي. وهذا يضمن أن تكون طبقة لون PVD النهائية خالية من العيوب ومترابطة بقوة، وهذا هو السبب في شيوعها في التركيبات، وقطع غيار السيارات، والسلع الاستهلاكية.

معادن أخرى متوافقة

يمكن طلاء مجموعة متنوعة من المعادن الأخرى بنجاح، على الرغم من أن بعضها يتطلب تحكمًا أكثر دقة في العملية.

تشمل هذه الفئة النحاس، والبرونز، وسبائك الألومنيوم. هذه المعادن غير الحديدية هي ركائز قابلة للتطبيق، ولكن مدى ملاءمتها غالبًا ما يعتمد على عملية PVD المحددة المستخدمة وما إذا كانت قد تم طلاؤها أولاً.

التوسع إلى ما وراء المعادن

من المهم إدراك أن PVD ليست مخصصة للمعادن فقط. يمكن أيضًا تطبيق العملية على البلاستيك (مثل ABS)، والزجاج، والسيراميك. يتطلب هذا تقنيات PVD متخصصة ذات درجة حرارة منخفضة ولكنه يوضح قابلية تطبيق التكنولوجيا على نطاق واسع.

فهم القيود الحرجة

لا يكفي مجرد اختيار مادة متوافقة. يجب أن تلبي الركيزة العديد من المتطلبات الرئيسية لضمان نتيجة عالية الجودة.

عتبة تحمل الحرارة

تتضمن معظم عمليات PVD الصناعية تسخين الركيزة إلى درجات حرارة تتراوح بين 300 درجة فهرنهايت و 800 درجة فهرنهايت (150 درجة مئوية إلى 425 درجة مئوية) لضمان الالتصاق المناسب للطلاء وهيكله.

يجب أن تكون أي مادة يتم طلاؤها قادرة على تحمل درجة الحرارة هذه دون ذوبان أو تشوه أو تدهور. هذا هو السبب الرئيسي وراء كون بعض المواد أكثر صعوبة من غيرها.

متطلب "صديق الفراغ"

تتم عملية PVD في غرفة تفريغ عالية. المواد التي "تطلق الغازات" (تطلق الغازات أو الأبخرة المحتبسة) تحت التفريغ، مثل الزنك غير المطلي أو أنواع معينة من النحاس الأصفر، غير مناسبة.

يؤدي إطلاق الغازات هذا إلى تلويث بيئة التفريغ ويتداخل مع عملية الترسيب، مما يؤدي إلى طلاء رديء الجودة وغير ملتصق.

ضرورة إعداد السطح

PVD عبارة عن طبقة رقيقة جدًا تتوافق بدقة مع السطح الذي تغطيه. إنها لن تخفي أو تملأ الخدوش أو المسام أو العيوب الأخرى.

للحصول على تشطيب PVD ناعم ولامع كالمرايا، يجب أولاً صقل الركيزة إلى حالة ناعمة ولامعة كالمرايا. المبدأ هو "ما تدخله تحصل عليه" - السطح الرديء سيؤدي دائمًا إلى تشطيب رديء.

المزالق الشائعة التي يجب تجنبها

فهم القيود لا يقل أهمية عن معرفة القدرات.

التحدي مع الألومنيوم

بينما تذكر بعض المصادر الألومنيوم على أنه متوافق، إلا أنه يتطلب اعتبارًا خاصًا. نقطة انصهاره المنخفضة تجعله غير متوافق مع عمليات PVD القياسية ذات درجة الحرارة العالية.

طلاء الألومنيوم ممكن ولكنه يتطلب عملية PVD متخصصة ذات درجة حرارة منخفضة. قد يؤدي هذا إلى طلاء ليس بنفس الصلابة أو مقاومة التآكل مثل المكافئ عالي الحرارة.

خطر النحاس والزنك غير المجهزين

كما ذكرنا، فإن محاولة طلاء مصبوبات النحاس والزنك غير المطلية أو غير المجهزة بشكل صحيح هي نقطة فشل شائعة. يجب عادةً إغلاق هذه المواد بطبقة من الطلاء (مثل النيكل) لجعلها متوافقة مع التفريغ قبل تطبيق PVD.

اتخاذ الخيار الصحيح لهدفك

يجب أن يسترشد اختيارك للركيزة بهدفك النهائي للمنتج.

- إذا كان تركيزك الأساسي على أقصى قدر من المتانة ومقاومة التآكل: فإن أفضل خياراتك هي الفولاذ المقاوم للصدأ والتيتانيوم، حيث يعزز طلاء PVD خصائصها القوية بالفعل.

- إذا كان تركيزك الأساسي على تشطيب زخرفي لا تشوبه شائبة: ابدأ بركيزة يمكن طلاؤها، واستخدم طبقة أساسية من النيكل والكروم قبل تطبيق الطبقة العلوية من PVD.

- إذا كان تركيزك الأساسي على طلاء مادة ذات درجة حرارة منخفضة: يجب عليك البحث عن مزود PVD متخصص في عمليات درجات الحرارة المنخفضة المناسبة للركائز مثل الألومنيوم أو الزنك أو البلاستيك.

في النهاية، تبدأ نتيجة PVD الناجحة بقرار مستنير بشأن المادة الأساسية.

جدول الملخص:

| ركائز PVD المثالية | اعتبارات رئيسية |

|---|---|

| الفولاذ المقاوم للصدأ والتيتانيوم | تحمل عالٍ للحرارة، مقاومة ممتازة للتآكل، إمكانية الطلاء المباشر. |

| الأجزاء المطلية بالكروم/النيكل | توفر قاعدة ناعمة وصلبة لتشطيب PVD زخرفي لا تشوبه شائبة. |

| النحاس والبرونز | يمكن طلاؤها ولكن غالبًا ما تتطلب الطلاء أولاً للحصول على أفضل النتائج. |

| الألومنيوم، البلاستيك، الزجاج | تتطلب عمليات PVD متخصصة ذات درجة حرارة منخفضة. |

احصل على تشطيب PVD خالٍ من العيوب ومتين لمكوناتك. الركيزة والإعداد الصحيحان ضروريان لنجاح مشروعك. تتخصص KINTEK في خدمات طلاء PVD الدقيقة لمجموعة واسعة من المواد، بما في ذلك الفولاذ المقاوم للصدأ والتيتانيوم والأجزاء المطلية. تضمن خبرتنا الالتصاق الأمثل واتساق الألوان والأداء لمعدات المختبرات أو الأدوات أو المنتجات الاستهلاكية.

دعنا نناقش متطلبات مشروعك وأهداف المواد. اتصل بخبرائنا في الطلاء اليوم للحصول على استشارة.

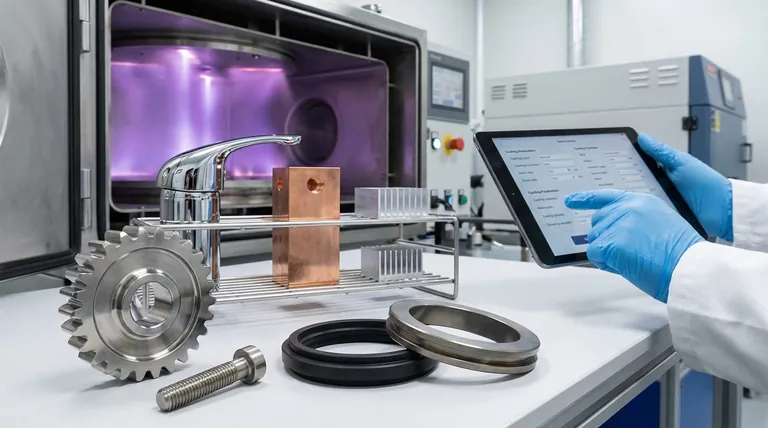

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- هل طلاء الماس يستحق العناء؟ تعظيم عمر المكون وأدائه

- ما مدى سمك طلاء الماس CVD؟ الموازنة بين المتانة والإجهاد لتحقيق الأداء الأمثل

- ما هي الأنواع الثلاثة للطلاء؟ دليل للطلاءات المعمارية والصناعية والخاصة

- ما هو طلاء الماس CVD؟ نمو طبقة ماسية فائقة الصلابة وعالية الأداء

- هل الطلاء الماسي دائم؟ الحقيقة حول متانته طويلة الأمد