في جوهره، التلبيد هو العملية التي تحول كتلة هشة من مسحوق السيراميك إلى جسم صلب قوي وكثيف. هذا التحول مدفوع بالحرارة ويتضمن العديد من التغيرات الفيزيائية الحرجة، وبالدرجة الأولى الانتشار الذري الذي يؤدي إلى تكوين روابط بين الجزيئات، والانكماش الكلي للمكون، وتقليل كبير في المسامية الداخلية.

التلبيد هو في الأساس عملية لتقليل إجمالي طاقة السطح لنظام المسحوق. من خلال تطبيق الحرارة، تمنح الذرات القدرة على الحركة، مما يغلق الفجوات بين الجزيئات لإنشاء بنية نهائية كثيفة ومنخفضة الطاقة. فهم هذه القوة الدافعة هو المفتاح للتحكم في النتيجة.

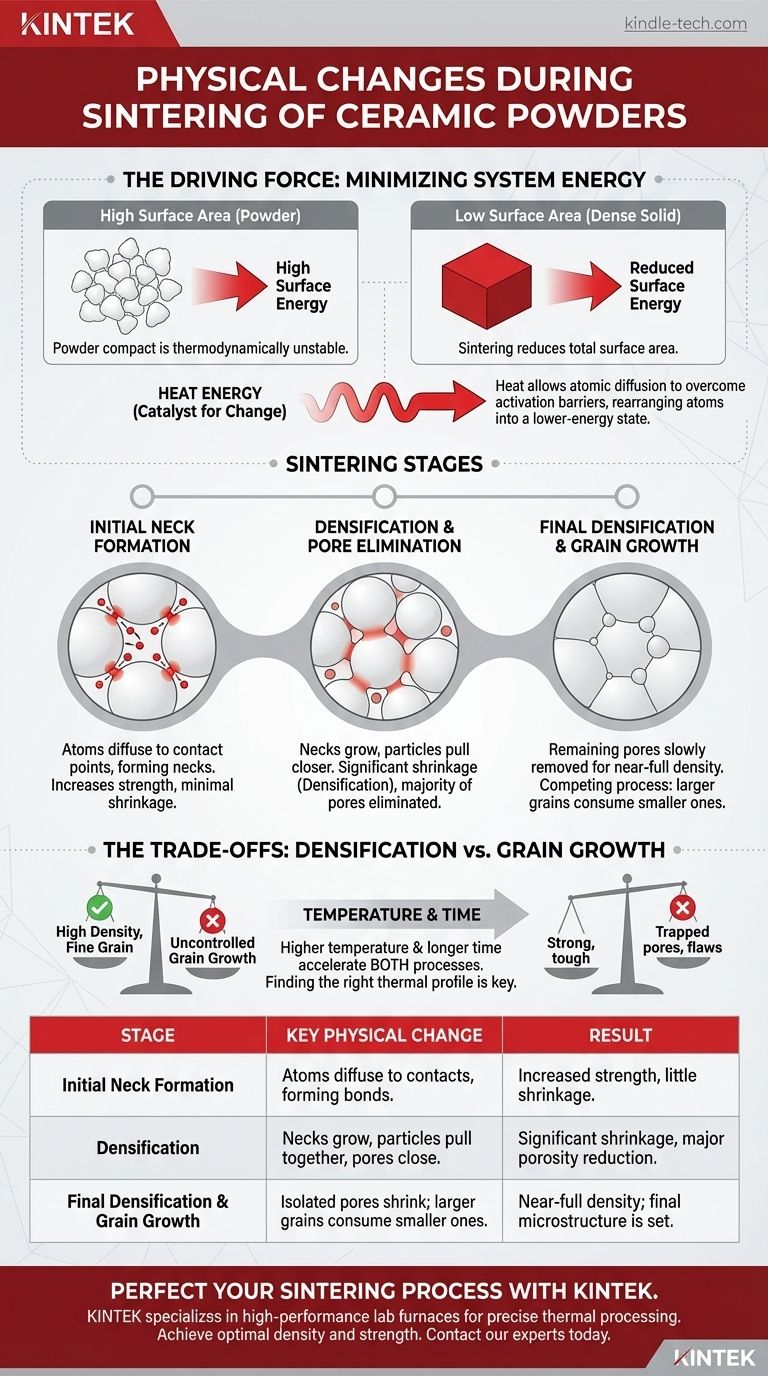

القوة الدافعة: تقليل طاقة النظام

قبل فحص التغيرات الفيزيائية، من الأهمية بمكان فهم لماذا تحدث. يكمن الجواب في الديناميكا الحرارية.

مشكلة مساحة السطح العالية

مجموعة من جزيئات المسحوق الدقيقة لديها كمية هائلة من مساحة السطح مقارنة بكتلة صلبة واحدة بنفس الكتلة. تمثل هذه المساحة الشاسعة حالة من طاقة السطح العالية.

تمامًا كما تندمج قطرات الماء لتقليل مساحة سطحها الكلية، فإن كتلة المسحوق تكون في حالة غير مستقرة ديناميكيًا حراريًا. يريد النظام بطبيعة الحال تقليل هذه الطاقة الزائدة.

الحرارة كعامل محفز للتغيير

يوفر التلبيد الطاقة اللازمة، في شكل حرارة، للتغلب على حواجز التنشيط للحركة الذرية. تسمح هذه الطاقة الحرارية للذرات بالتحرك، أو الانتشار، من موقع إلى آخر.

هذا الانتشار الذري هو الآلية الأساسية المسؤولة عن جميع التغيرات الفيزيائية العيانية الملاحظة أثناء العملية. الهدف الكامل للنظام هو إعادة ترتيب نفسه إلى حالة طاقة أقل، مما يعني إزالة الأسطح والمسام بينها.

التحولات الفيزيائية الرئيسية أثناء التلبيد

التلبيد ليس حدثًا واحدًا ولكنه عملية مستمرة تُعرض عادةً في ثلاث مراحل متداخلة.

المرحلة 1: التكوين الأولي للعنق

مع تسخين كتلة المسحوق، يكون التغيير الأول المهم هو تكوين "أعناق" عند نقاط التلامس بين الجزيئات المتجاورة.

تنتشر الذرات إلى نقاط التلامس هذه، مما يخلق جسورًا صغيرة تبدأ في ربط الجزيئات معًا. هذا يزيد من قوة المكون ولكنه يؤدي إلى تكثيف أو انكماش قليل جدًا في هذه المرحلة.

المرحلة 2: التكثيف وإزالة المسام

هذه هي المرحلة الأكثر أهمية لتحقيق منتج نهائي كثيف. تنمو الأعناق بين الجزيئات بشكل كبير، مما يسحب مراكز الجزيئات أقرب إلى بعضها البعض.

تتسبب هذه الحركة الجماعية في انكماش المكون بأكمله، وهو تغيير يُعرف باسم التكثيف. تبدأ شبكة المسام المتصلة من الكتلة الأولية في الانغلاق، مكونة مسامًا كروية معزولة. يتم التخلص من الغالبية العظمى من المسامية خلال هذه المرحلة المتوسطة.

المرحلة 3: التكثيف النهائي ونمو الحبيبات

في المرحلة النهائية، يتم التخلص ببطء من المسام المعزولة المتبقية، مما يؤدي إلى آخر نسبة قليلة من التكثيف. هذه العملية أبطأ بكثير لأنه من الأصعب على الشواغر (غياب الذرات) الانتشار من المسام المعزولة إلى سطح حر.

في الوقت نفسه، تصبح عملية منافسة تسمى نمو الحبيبات هي المهيمنة. لتقليل طاقة النظام بشكل أكبر، تبدأ الحبيبات الأكبر في استهلاك الحبيبات الأصغر، مما يقلل من المساحة الكلية لحدود الحبيبات.

فهم المفاضلات: التكثيف مقابل نمو الحبيبات

التلبيد الناجح للسيراميك هو توازن دقيق بين تحقيق الكثافة الكاملة والتحكم في حجم الحبيبات النهائي، حيث تتنافس هاتان الظاهرتان غالبًا.

الهدف: كثافة عالية، بنية حبيبية دقيقة

بالنسبة لمعظم التطبيقات الهيكلية، يتميز السيراميك المثالي بكثافة تقترب من 100% وبنية حبيبية دقيقة وموحدة. تزيل الكثافة العالية نقاط الضعف، بينما تؤدي الحبيبات الصغيرة عمومًا إلى قوة أعلى ومتانة كسر أفضل.

مشكلة نمو الحبيبات غير المتحكم فيه

إذا حدث نمو الحبيبات بسرعة كبيرة، فقد يكون ضارًا. يمكن لحدود الحبيبات سريعة الحركة أن تجتاح المسام، وتحبسها داخل الحبيبات.

بمجرد أن تُحبس المسام داخل حبيبة، يصبح من الصعب للغاية إزالتها، مما يوقف التكثيف بشكل فعال ويترك عيوبًا دائمة في المادة.

معضلة درجة الحرارة والوقت

تؤدي درجات الحرارة المرتفعة وأوقات التلبيد الأطول إلى تسريع جميع عمليات الانتشار. هذا يسرع التكثيف ولكنه يسرع أيضًا نمو الحبيبات بشكل كبير.

هذا يخلق التحدي المركزي للتلبيد: إيجاد ملف حراري (معدل التسخين، درجة الحرارة، ووقت الاحتفاظ) يزيد من معدل التكثيف مع تقليل معدل نمو الحبيبات.

تحسين التلبيد لتحقيق النتيجة المرجوة

تعتمد معلمات التلبيد المثالية كليًا على الخصائص التي ترغب في تحقيقها في المكون النهائي.

- إذا كان تركيزك الأساسي هو أقصى قوة ميكانيكية: يجب عليك إعطاء الأولوية لتحقيق كثافة شبه كاملة مع الحفاظ على حجم الحبيبات النهائي أصغر ما يمكن، مما قد يتطلب طرقًا متقدمة مثل التلبيد بمساعدة الضغط أو استخدام مثبطات نمو الحبيبات.

- إذا كان تركيزك الأساسي هو الشفافية البصرية: يجب عليك إزالة جميع المسامية تقريبًا، حيث تشتت المسام الضوء. يتطلب هذا غالبًا التلبيد في المرحلة النهائية لفترات أطول، حتى على حساب بعض نمو الحبيبات، لضمان إزالة جميع المسام.

- إذا كان تركيزك الأساسي هو الإنتاج السريع والفعال من حيث التكلفة: من المحتمل أن تستخدم درجات حرارة تلبيد أعلى لتقليل وقت الدورة، مع قبول حل وسط في شكل حجم حبيبات نهائي أكبر قد يقلل قليلاً من ذروة الأداء الميكانيكي.

إتقان فن التلبيد يدور حول التحكم الدقيق في حركة الذرات لتصميم البنية المجهرية للمادة من الألف إلى الياء.

جدول ملخص:

| مرحلة التلبيد | التغيير الفيزيائي الرئيسي | النتيجة |

|---|---|---|

| التكوين الأولي للعنق | تنتشر الذرات إلى نقاط تلامس الجزيئات، مكونة روابط. | زيادة القوة، انكماش قليل. |

| التكثيف | تنمو الأعناق، تتقارب الجزيئات، تنغلق المسام. | انكماش كبير، تقليل كبير للمسامية. |

| التكثيف النهائي ونمو الحبيبات | تتقلص المسام المعزولة؛ تستهلك الحبيبات الأكبر الحبيبات الأصغر. | كثافة شبه كاملة؛ يتم تحديد البنية المجهرية النهائية. |

هل أنت مستعد لإتقان عملية تلبيد السيراميك وتحقيق الكثافة والقوة الأمثل؟

تتخصص KINTEK في أفران المختبرات عالية الأداء والمواد الاستهلاكية للمعالجة الحرارية الدقيقة. سواء كنت تقوم بتطوير سيراميك متقدم للتطبيقات الهيكلية أو البصرية أو الإلكترونية، فإن معداتنا توفر ملفات التسخين المتحكم فيها الضرورية لإتقان التوازن الدقيق بين التكثيف ونمو الحبيبات.

اتصل بخبرائنا في المعالجة الحرارية اليوم لمناقشة كيف يمكن لحلولنا أن تساعدك في هندسة مكونات سيراميك متفوقة.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي درجة الحرارة التي يتم بها حرق الألومينا؟ تحقيق الكثافة والقوة المثلى

- ما هي درجة حرارة احتراق الفرن؟ من 200 درجة مئوية إلى 3000 درجة مئوية، يعتمد ذلك على احتياجاتك

- ما هو هيكل جسم الفرن؟ الكشف عن التصميم ثنائي الطبقات للتحكم الحراري الفائق

- كيف يتم عادةً تحضير العينات وقياسها باستخدام طريقة الانعكاس المنتشر؟ قم بتحسين التحليل الطيفي بالأشعة تحت الحمراء في مختبرك

- ما هي الخطوات الأربع لعملية المعالجة الحرارية؟ أتقن المراحل الأساسية الثلاث للحصول على نتائج ممتازة