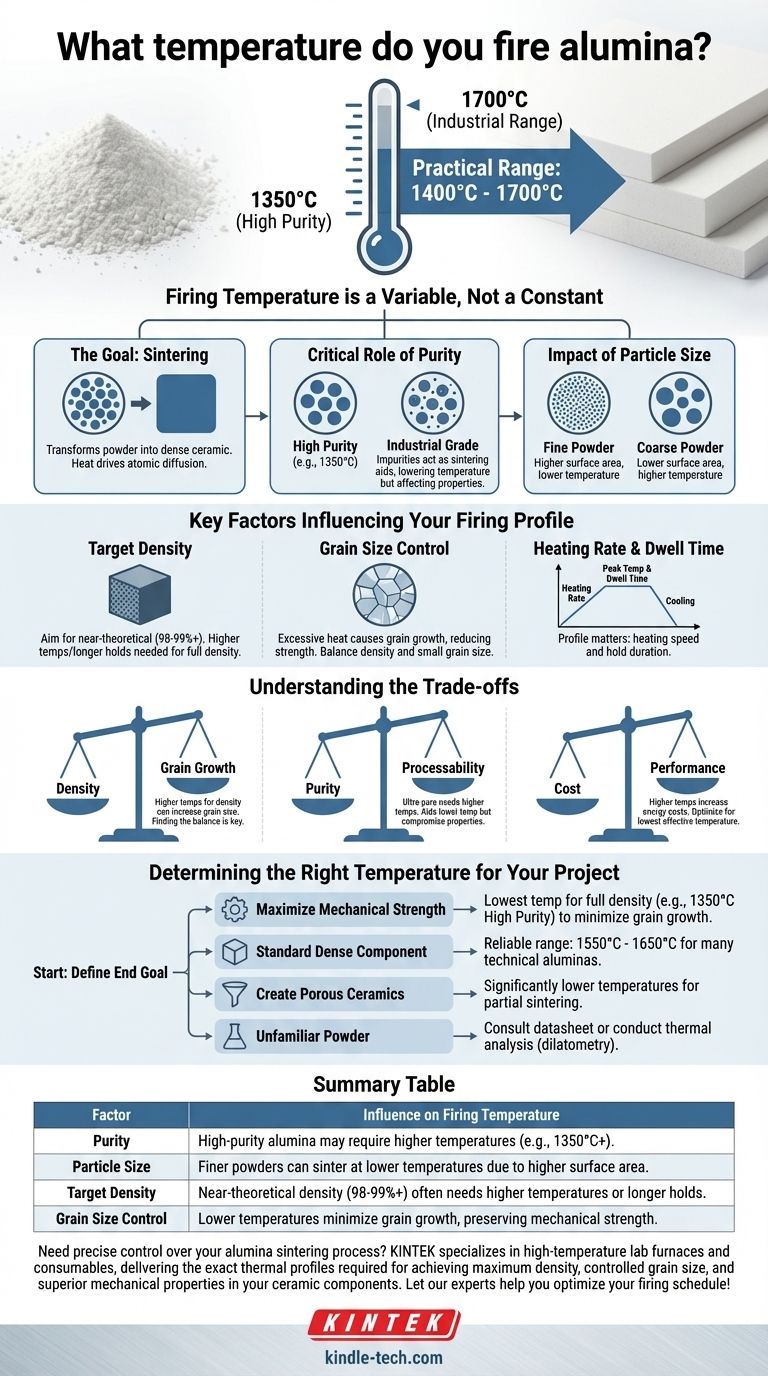

درجة حرارة حرق الألومينا ليست قيمة واحدة بل هي متغير عملية حاسم يعتمد على مادتك وأهدافك. في حين أن الأبحاث المحددة على مساحيق الألومينا عالية النقاء قد حققت كثافة 99٪ عن طريق الحرق عند 1350 درجة مئوية لمدة 20 دقيقة فقط، فإن النطاق العملي لمعظم التطبيقات الصناعية والتقنية غالبًا ما يكون أعلى من ذلك بكثير، وغالبًا ما يتراوح بين 1400 درجة مئوية و 1700 درجة مئوية.

درجة حرارة الحرق المثالية للألومينا هي دالة للمادة الأولية والخصائص النهائية المرغوبة. إنها ليست رقمًا ثابتًا ولكنها معلمة حاسمة يجب عليك التحكم فيها لتحقيق نتائج محددة مثل أقصى كثافة، أو حجم حبيبات متحكم فيه، أو قوة عالية.

لماذا تعتبر درجة حرارة الحرق متغيرًا وليست ثابتًا

عملية الحرق، والمعروفة باسم التلبيد (Sintering)، هي التي تحول المسحوق المضغوط إلى مكون سيراميكي صلب وكثيف. درجة الحرارة هي المحرك الأساسي للانتشار الذري الذي يربط هذه الجسيمات معًا. يتم تحديد درجة الحرارة المحددة المطلوبة من خلال عدة عوامل مترابطة.

هدف الحرق (التلبيد)

يهدف التلبيد إلى تقليل المسامية بين جسيمات المسحوق الأولية، مما يتسبب في انكماش المكون وتكثيفه. توفر الحرارة الطاقة اللازمة للذرات للحركة عبر حدود الجسيمات، مما يؤدي بفعالية إلى لحامها في كتلة متماسكة ذات بنية بلورية.

الدور الحاسم للنقاء

ينطبق مثال 1350 درجة مئوية على ألومينا عالية النقاء. غالبًا ما تحتوي الألومينا من الدرجة الصناعية على كميات صغيرة من الأكاسيد الأخرى (مثل السيليكا أو المغنيسيا) التي يمكن أن تعمل كمساعدات للتلبيد. يمكن لهذه الإضافات أن تخفض درجة الحرارة المطلوبة لتحقيق الكثافة الكاملة، ولكنها قد تؤثر على الخصائص الكيميائية أو الكهربائية النهائية.

تأثير حجم الجسيمات الأولية

يؤثر الحجم الأولي لجسيمات مسحوق الألومينا بشكل كبير على عملية التلبيد. تتمتع المساحيق الأدق بمساحة سطح أعلى بكثير، مما يوفر قوة دافعة أكبر للتكثيف. يتيح لها ذلك أن يتم تلبيدها في درجات حرارة أقل أو لفترات زمنية أقصر، كما هو موضح في مثال البحث.

العوامل الرئيسية التي تؤثر على ملف تعريف الحرق الخاص بك

إن مجرد اختيار درجة حرارة قصوى ليس كافيًا. يجب عليك مراعاة ملف التسخين بأكمله والخصائص النهائية التي تحتاج إلى تحقيقها.

الكثافة المستهدفة

الهدف الأساسي لمعظم عمليات التلبيد هو تحقيق كثافة نظرية تقريبية، مما يقضي على المسامية التي يمكن أن تكون نقطة فشل. غالبًا ما يتطلب الوصول إلى نطاق الكثافة النهائي هذا البالغ 98-99٪+ درجات حرارة أعلى أو أوقات تثبيت أطول لإزالة آخر المسام المتبقية.

التحكم في حجم الحبيبات

عندما يتم تثبيت الألومينا عند درجات حرارة عالية، ستنمو حبيباتها البلورية المجهرية لتصبح أكبر. في حين أن التكثيف جيد، فإن نمو الحبيبات المفرط يمكن أن يكون ضارًا بالخصائص الميكانيكية مثل الصلابة ومقاومة الكسر. نتيجة البحث التي تبلغ 1.2 ميكرومتر لحجم الحبيبات عند 1350 درجة مئوية هي نتيجة ممتازة، مما يشير إلى تحقيق كثافة عالية دون السماح للحبيبات بالنمو بشكل كبير.

معدل التسخين ووقت التثبيت

يتكون ملف الحرق من أكثر من مجرد درجة حرارة قصوى. وهو يشمل معدل التسخين (مدى سرعة رفع درجة الحرارة) ووقت التثبيت (المدة التي تحتفظ بها عند درجة الحرارة القصوى). إن وقت التثبيت البالغ 20 دقيقة في المرجع قصير جدًا، وقد تم تمكينه بواسطة المسحوق عالي التفاعل والنقاء. غالبًا ما تكون معدلات التسخين الأبطأ وأوقات التثبيت الأطول ضرورية للأجزاء الأكبر أو المساحيق الأقل تفاعلية.

فهم المفاضلات

إن تحسين عملية الحرق ينطوي دائمًا على الموازنة بين العوامل المتنافسة. إن فهم هذه المفاضلات ضروري لإنتاج مكون موثوق به.

الكثافة مقابل نمو الحبيبات

هذه هي معضلة التلبيد الكلاسيكية. الظروف التي تعزز المراحل النهائية للتكثيف - درجات الحرارة العالية والأوقات الطويلة - هي نفس الظروف التي تسبب نمو الحبيبات غير المرغوب فيه. يحقق جدول الحرق الناجح أقصى قدر من الكثافة مع الحفاظ على حجم الحبيبات صغيرًا قدر الإمكان.

النقاء مقابل قابلية المعالجة

قد يوفر استخدام ألومينا فائق النقاء أداءً متفوقًا، ولكنه يتطلب غالبًا درجات حرارة تلبيد أعلى. يمكن أن يؤدي إضافة مساعدات التلبيد إلى خفض تكاليف الطاقة وتسهيل المعالجة، ولكنه يأتي على حساب المساس بالخصائص الجوهرية للمادة.

التكلفة مقابل الأداء

ترتبط درجات حرارة الحرق الأعلى ارتباطًا مباشرًا بتكاليف طاقة أعلى وتتطلب معدات أفران أكثر تقدمًا وتكلفة. يعد تحسين المسحوق وملف الحرق الخاص بك لاستخدام أدنى درجة حرارة فعالة اعتبارًا اقتصاديًا حاسمًا في أي بيئة إنتاج.

تحديد درجة الحرارة المناسبة لمشروعك

استخدم هدفك النهائي لتوجيه عملية اتخاذ القرار لاختيار درجة حرارة الحرق والملف الشخصي.

- إذا كان تركيزك الأساسي هو زيادة القوة الميكانيكية إلى الحد الأقصى: استهدف أدنى درجة حرارة ممكنة تحقق الكثافة الكاملة لتقليل نمو الحبيبات، مما يعكس مثال البحث عند 1350 درجة مئوية.

- إذا كان تركيزك الأساسي هو إنتاج مكون كثيف قياسي: يتراوح نطاق درجة الحرارة من 1550 درجة مئوية إلى 1650 درجة مئوية كنقطة انطلاق شائعة وموثوقة للعديد من أنواع الألومينا التقنية.

- إذا كان تركيزك الأساسي هو إنشاء سيراميك مسامي (على سبيل المثال، للمرشحات): ستستخدم درجات حرارة أقل بكثير لتلبيد الجسيمات جزئيًا فقط، وترك المسامية عن قصد في الهيكل.

- إذا كنت تعمل بمسحوق غير مألوف: ابدأ دائمًا ببطاقة البيانات الفنية للشركة المصنعة أو قم بإجراء التحليل الحراري الخاص بك (قياس التمدد) لتحديد سلوك التلبيد المحدد للمادة.

في نهاية المطاف، فإن معاملة درجة حرارة الحرق كأداة دقيقة للتحكم في خصائص المادة النهائية هو مفتاح نجاح هندسة السيراميك.

جدول الملخص:

| العامل | التأثير على درجة حرارة الحرق |

|---|---|

| النقاء | قد يتطلب الألومينا عالي النقاء درجات حرارة أعلى (على سبيل المثال، 1350 درجة مئوية+). |

| حجم الجسيمات | يمكن للمساحيق الأدق أن تتلبد في درجات حرارة أقل بسبب مساحة السطح الأعلى. |

| الكثافة المستهدفة | غالبًا ما تحتاج الكثافة النظرية التقريبية (98-99٪+) إلى درجات حرارة أعلى أو فترات تثبيت أطول. |

| التحكم في حجم الحبيبات | درجات الحرارة المنخفضة تقلل من نمو الحبيبات، مما يحافظ على القوة الميكانيكية. |

هل تحتاج إلى تحكم دقيق في عملية تلبيد الألومينا لديك؟ تتخصص KINTEK في أفران المختبرات و المستهلكات عالية الحرارة، مما يوفر ملفات حرارية دقيقة مطلوبة لتحقيق أقصى كثافة وحجم حبيبات متحكم فيه وخصائص ميكانيكية فائقة في مكونات السيراميك الخاصة بك. دع خبرائنا يساعدونك في تحسين جدول الحرق الخاص بك - اتصل بنا اليوم لمناقشة تطبيق الألومينا المحدد الخاص بك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي أهمية فرن الكوارتز (Muffle Furnace)؟ تحقيق النقاء والدقة في المعالجة بدرجات الحرارة العالية

- ما هو مفهوم فرن الكوت؟ تحقيق معالجة نظيفة وموحدة بدرجات حرارة عالية

- ما هو الفرق بين التلبيد (Sintering) والتسخين (Firing)؟ دليل لمصطلحات العمليات الحرارية

- ما هي درجة الحرارة التي يمكن أن ينتجها فرن التخميد؟ تحقيق درجات حرارة عالية دقيقة تصل إلى 1800 درجة مئوية

- ما هي المواد المستخدمة في فرن الكتمان؟ مفتاح الأداء والنقاء في درجات الحرارة العالية