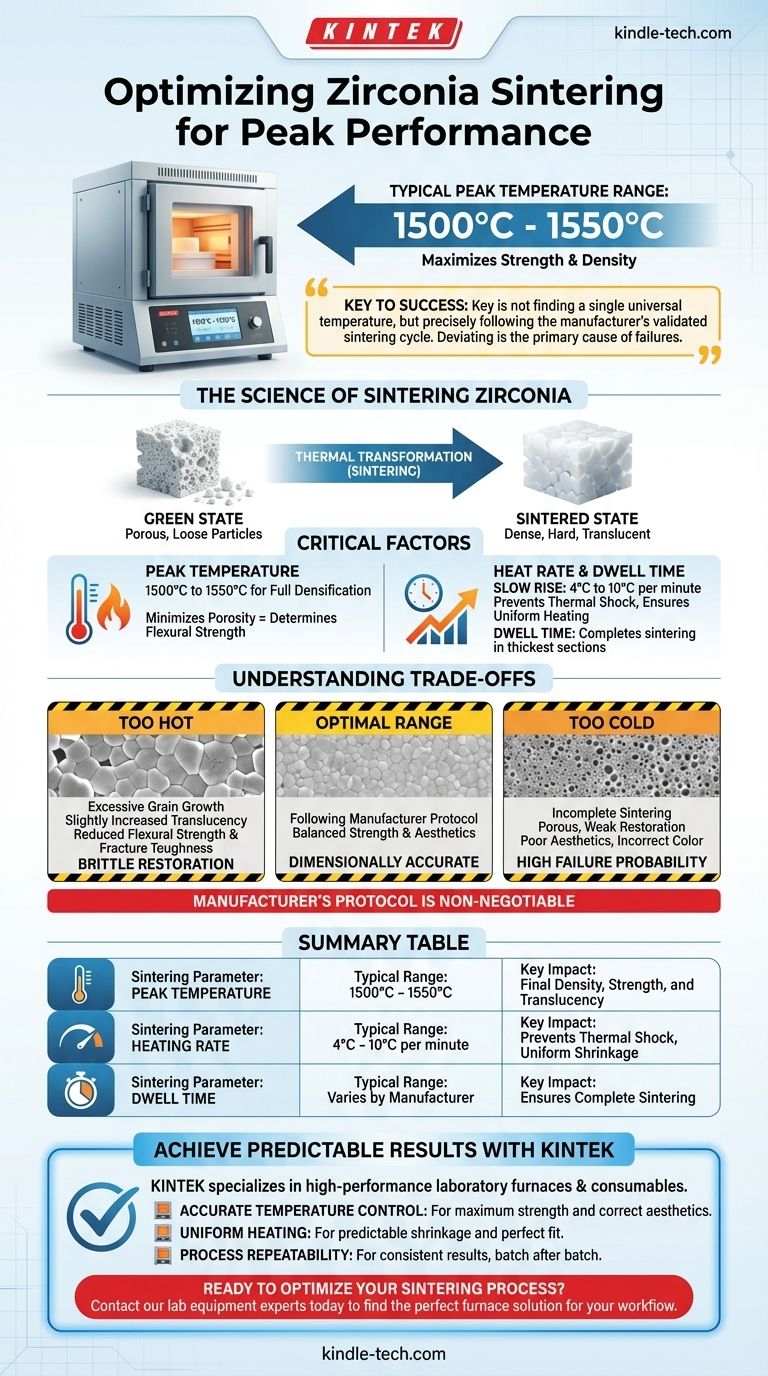

في معظم الحالات، يتم حرق الزركونيا — وهي عملية تُسمى بدقة أكبر التلبيد — إلى درجة حرارة قصوى تتراوح بين 1500 درجة مئوية و 1550 درجة مئوية. هذا النطاق هو حيث تحقق المادة عادةً أقصى قوتها وكثافتها. ومع ذلك، هذا هو إرشادي عام، وتُملي درجة الحرارة الدقيقة وجدول التسخين بالكامل من قبل منتج الزركونيا المحدد وتعليمات الشركة المصنعة.

مفتاح النجاح مع الزركونيا ليس إيجاد درجة حرارة واحدة عالمية، بل هو اتباع دورة التلبيد المعتمدة من الشركة المصنعة بدقة. الانحراف عن هذا البروتوكول هو السبب الرئيسي للفشل في القوة والملاءمة والجمالية.

علم تلبيد الزركونيا

التلبيد هو عملية تحول حراري. يحول ترميم الزركونيا المسامي، الشبيه بالطباشير، قبل التلبيد إلى هيكل سيراميكي كثيف وصلب وشفاف. فهم هذه العملية هو المفتاح لتجنب الأخطاء الشائعة.

من مسامي إلى كثيف

في حالته قبل التلبيد أو "الخضراء"، يتكون ترميم الزركونيا المطحون من جزيئات سيراميكية مفككة. تطبق دورة التلبيد حرارة متحكم بها، مما يتسبب في ترابط هذه الجزيئات واندماجها معًا، مما يزيل الفراغات بينها ويقلص الترميم إلى شكله النهائي الكثيف.

لماذا تحدد درجة الحرارة القوة

ترتبط درجة الحرارة القصوى لدورة التلبيد ارتباطًا مباشرًا بالكثافة النهائية للمادة. تظهر الدراسات أن الوصول إلى نطاق 1500 درجة مئوية إلى 1550 درجة مئوية أمر بالغ الأهمية لمعظم أنواع الزركونيا التقليدية (مثل 3Y-TZP) لتحقيق التكثيف الكامل. تقلل هذه العملية من المسامية، وهي العامل الأساسي في تحديد قوة الانحناء النهائية للمادة ومقاومتها للكسر.

الدور الحاسم لمعدل التسخين ووقت الثبات

التلبيد ليس مجرد درجة حرارة قصوى. معدل زيادة درجة الحرارة لا يقل أهمية. تحدد معظم الشركات المصنعة ارتفاعًا بطيئًا للحرارة، عادةً ما بين 4 درجات مئوية و 10 درجات مئوية في الدقيقة. يمنع الارتفاع البطيء والمتحكم به الصدمة الحرارية ويضمن تسخين الترميم بأكمله بشكل موحد، وهو أمر بالغ الأهمية للانكماش المتوقع ومنع الإجهاد الداخلي.

بمجرد الوصول إلى درجة الحرارة القصوى، يتم الاحتفاظ بالترميم لفترة — تُعرف باسم وقت الثبات — لضمان اكتمال عملية التلبيد في جميع الأجزاء السميكة من التاج أو الجسر.

فهم المقايضات

يمكن أن يؤدي تغيير طفيف في دورة التلبيد إلى آثار كبيرة وغالبًا ما تكون ضارة على الترميم النهائي. إن مجرد السعي للحصول على دورة "أكثر سخونة" أو "أسرع" هو خطأ شائع.

مشكلة "الحرارة الزائدة": نمو الحبيبات

يمكن أن يؤدي تجاوز درجة الحرارة القصوى الموصى بها من قبل الشركة المصنعة إلى نمو مفرط للحبيبات داخل التركيب البلوري للزركونيا. بينما قد يزيد هذا قليلاً من الشفافية، فإنه غالبًا ما يأتي على حساب تقليل قوة الانحناء ومتانة الكسر، مما يجعل الترميم أكثر هشاشة.

مشكلة "البرودة الزائدة": التلبيد غير المكتمل

الحرق عند درجة حرارة أقل من النطاق الموصى به يمثل مشكلة أكبر. إذا لم تصل الزركونيا إلى درجة حرارة التلبيد المثالية، فلن تتكثف بالكامل. وينتج عن ذلك ترميم مسامي وضعيف ذو جماليات رديئة ولون غير صحيح واحتمال كبير للفشل المبكر.

بروتوكول الشركة المصنعة غير قابل للتفاوض

تتمتع تركيبات الزركونيا المختلفة (مثل: الخلفية عالية القوة مقابل الأمامية عالية الشفافية) بتركيبات كيميائية فريدة. تستثمر كل شركة مصنعة موارد كبيرة لتطوير بروتوكول تلبيد معتمد يوازن تمامًا بين القوة والشفافية والدقة الأبعاد لموادها المحددة. سيؤدي استخدام بروتوكول "الزركونيا أ" مع قرص "الزركونيا ب" إلى نتائج غير متوقعة ودون المستوى.

تحقيق نتائج يمكن التنبؤ بها في كل مرة

هدفكم هو التخلص من المتغيرات وإنتاج نتائج متسقة وعالية الجودة. يكمن المفتاح في الدقة والالتزام بعملية معتمدة.

- إذا كان تركيزك الأساسي على أقصى قوة ومتانة: التزم بدقة بدورة التلبيد القياسية للشركة المصنعة، مع التأكد من معايرة فرنك للوصول بدقة إلى درجة الحرارة القصوى المستهدفة (غالبًا 1500-1550 درجة مئوية).

- إذا كان تركيزك الأساسي على الجماليات العالية والشفافية: استخدم مادة زركونيا مصممة خصيصًا للاستخدام الأمامي واتبع بروتوكول التلبيد الفريد الخاص بها، والذي قد يستخدم درجة حرارة قصوى أو وقت دورة مختلفًا قليلاً.

- إذا كنت تواجه نتائج غير متسقة (مثل: ملاءمة سيئة، قوة منخفضة، درجات ألوان خاطئة): يجب أن يكون إجراءك الأول هو التحقق من درجة حرارة فرنك ومعايرتها، ثم إعادة التأكد بدقة من أنك تستخدم الدورة الصحيحة لقرص الزركونيا المستخدم بالضبط.

في النهاية، إتقان الزركونيا هو انضباط دقيق، وليس تقريبًا.

جدول ملخص:

| معامل التلبيد | النطاق النموذجي | التأثير الرئيسي |

|---|---|---|

| درجة الحرارة القصوى | 1500 درجة مئوية - 1550 درجة مئوية | تحدد الكثافة النهائية والقوة والشفافية. |

| معدل التسخين | 4 درجات مئوية - 10 درجات مئوية في الدقيقة | يمنع الصدمة الحرارية ويضمن الانكماش الموحد. |

| وقت الثبات | يختلف حسب الشركة المصنعة | يضمن اكتمال التلبيد عبر الأقسام الأكثر سمكًا. |

احصل على ترميمات زركونيا متسقة وعالية الجودة مع كل دورة تلبيد.

يعتمد نجاحك على التحكم الدقيق في درجة الحرارة والعمليات القابلة للتكرار. تتخصص KINTEK في أفران المختبرات عالية الأداء والمواد الاستهلاكية، وتوفر لمختبرات الأسنان المعدات الموثوقة اللازمة لاتباع بروتوكولات الشركة المصنعة بدقة.

نحن نساعدك على التخلص من المتغيرات وضمان:

- تحكم دقيق في درجة الحرارة: للحصول على أقصى قوة وجماليات صحيحة.

- تسخين موحد: لانكماش يمكن التنبؤ به وملاءمة مثالية.

- قابلية تكرار العملية: لنتائج متسقة، دفعة بعد دفعة.

هل أنت مستعد لتحسين عملية التلبيد لديك؟ اتصل بخبرائنا في معدات المختبرات اليوم للعثور على حل الفرن المثالي لمواد الزركونيا وسير عملك المحدد.

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- هل يمكن إصلاح السن الخزفي؟ دليل طبيب الأسنان لإصلاح التشققات والكسور

- ما هو فرن الحرق لطبيب الأسنان؟ حقق الدقة في كل ترميم أسنان

- ما هي درجة حرارة الحرق لسيراميك الأسنان؟ إتقان الدورة الحرجة للحصول على ترميمات قوية وجمالية

- ما هي درجة حرارة التلبيد للزركونيا المثبتة بالإيتريا؟ إتقان الدورة الحرارية للحصول على نتائج فائقة

- ما هو فرن السيراميك لطب الأسنان؟ دليلك للترميمات الدقيقة

- ما هي استخدامات أفران الأسنان؟ أساسية لصنع ترميمات أسنان متينة وجمالية

- هل يحتاج الخزف إلى الحرق؟ اكتشف العملية الأساسية للحصول على قوة الخزف الحقيقية

- فيما يمكن استخدام الترميمات الخزفية بالكامل؟ دليل شامل للحلول السنية الحديثة