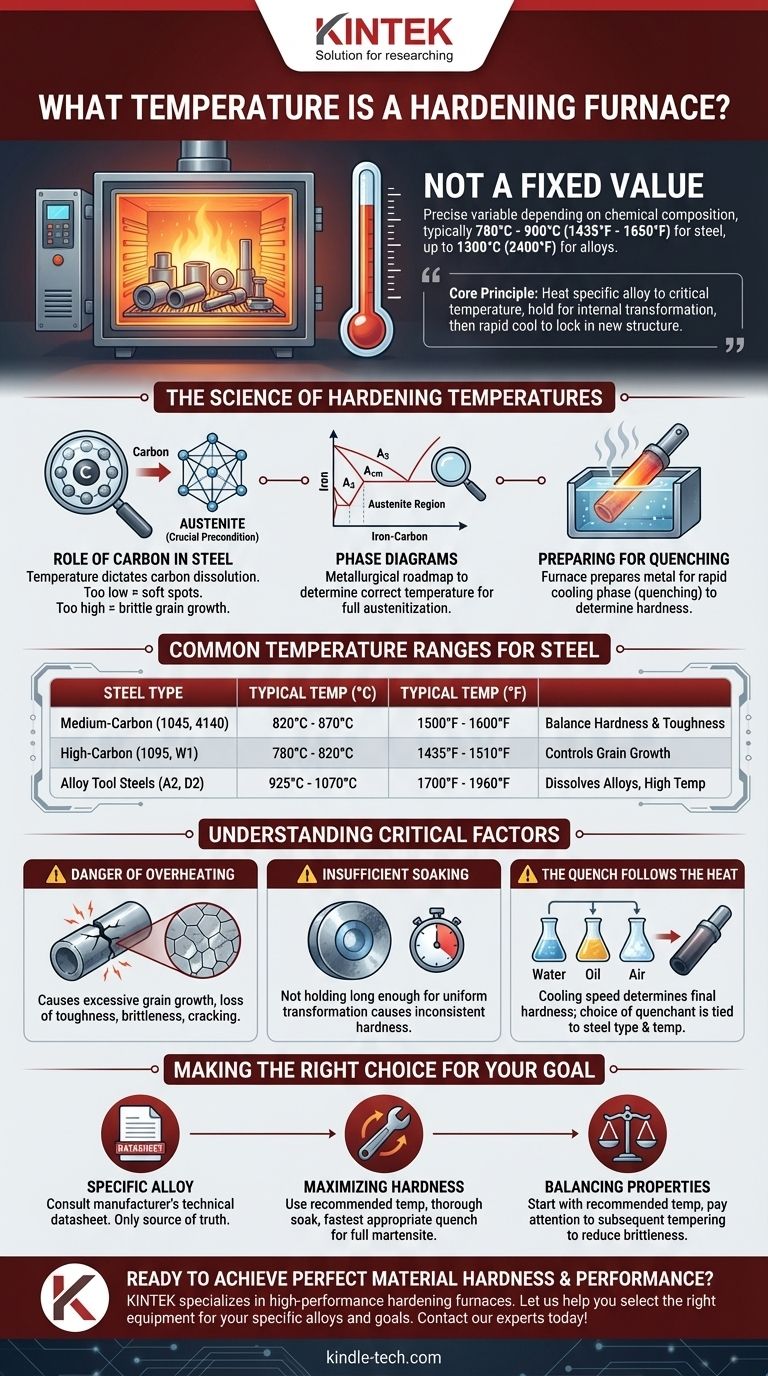

درجة حرارة فرن التصليد ليست قيمة محددة واحدة؛ إنها متغير دقيق يعتمد كليًا على التركيب الكيميائي للمعدن الذي تتم معالجته. بالنسبة للتطبيق الأكثر شيوعًا، وهو الفولاذ، تتراوح هذه الدرجة عادةً بين 780 درجة مئوية و 900 درجة مئوية (1435 درجة فهرنهايت و 1650 درجة فهرننايت)، ولكن بالنسبة لسبائك وأدوات الفولاذ المتخصصة، يمكن أن تصل إلى 1300 درجة مئوية (2400 درجة فهرنهايت). يتم اختيار درجة الحرارة الدقيقة لتحقيق تغيير محدد في التركيب البلوري الداخلي للمعدن قبل التبريد.

المبدأ الأساسي للتصليد لا يتعلق فقط بتسخين المعدن. إنه يتعلق بتسخين سبيكة معينة إلى درجة حرارة حرجة دقيقة، والاحتفاظ بها هناك لتحقيق تحول داخلي كامل، ثم تبريدها بسرعة لتثبيت هيكل جديد وأكثر صلابة.

علم درجات حرارة التصليد

لفهم سبب عدم وجود إجابة واحدة، يجب أن تفهم هدف عملية التسخين. تتمثل مهمة الفرن في إعداد المعدن لمرحلة تبريد سريعة، تُعرف باسم التبريد السريع (Quenching).

دور الكربون في الفولاذ

بالنسبة للفولاذ، تحدد درجة حرارة التصليد بشكل أساسي من خلال محتواه الكربوني. تُستخدم الحرارة لإذابة الكربون والعناصر الأخرى في بنية بلورية محددة تُعرف باسم الأوستنيت (Austenite).

تعتبر حالة الأوستنيت هذه شرطًا ضروريًا للتصليد. إذا كانت درجة الحرارة منخفضة جدًا، فسيكون التحول إلى الأوستنيت غير مكتمل، مما يؤدي إلى وجود بقع لينة. وإذا كانت مرتفعة جدًا، ستنمو الحبيبات الداخلية للفولاذ بشكل كبير جدًا، مما يجعله هشًا.

خارطة الطريق المعدنية: مخططات الطور

يستخدم خبراء المعادن أداة تسمى مخطط طور الحديد والكربون لتحديد درجة الحرارة الصحيحة. يرسم هذا المخطط التركيب الداخلي للفولاذ عند أي درجة حرارة ومحتوى كربوني معين.

المفتاح هو تسخين الفولاذ فوق درجة حرارته الحرجة العليا مباشرة (المشار إليها A3 أو Acm في المخطط). هذه هي النقطة التي يصبح فيها الهيكل أوستنيتيًا بالكامل وجاهزًا للتبريد السريع.

نطاقات درجات الحرارة الشائعة للفولاذ

بينما تعتبر ورقة البيانات الخاصة بالسبيكة المحددة دائمًا المصدر النهائي، فإن النطاقات العامة توفر إطارًا مرجعيًا جيدًا:

- الفولاذ متوسط الكربون (مثل 1045، 4140): يتم تصليدها عادةً بين 820 درجة مئوية و 870 درجة مئوية (1500 درجة فهرنهايت - 1600 درجة فهرنهايت). إنها توفر توازنًا جيدًا بين الصلابة والمتانة.

- الفولاذ عالي الكربون (مثل 1095، W1): تتطلب هذه الأنواع من الفولاذ درجة حرارة أقل قليلاً، عادةً 780 درجة مئوية إلى 820 درجة مئوية (1435 درجة فهرنهايت - 1510 درجة فهرنهايت). تساعد درجة الحرارة المنخفضة في التحكم في نمو الحبيبات، وهو أمر بالغ الأهمية في هذه السبائك الأكثر هشاشة.

- سبائك فولاذ الأدوات (مثل A2، D2): تحتوي هذه السبائك المعقدة على عناصر مثل الكروم والموليبدينوم وتتطلب درجات حرارة أعلى، غالبًا من 925 درجة مئوية إلى 1070 درجة مئوية (1700 درجة فهرنهايت - 1960 درجة فهرنهايت)، لإذابة هذه العناصر بشكل صحيح.

فهم المفاضلات والعوامل الحاسمة

يعد تحقيق درجة الحرارة الصحيحة جزءًا فقط من العملية. هناك عدة عوامل أخرى لا تقل أهمية لعملية تصليد ناجحة.

خطر السخونة الزائدة

يؤدي تسخين الفولاذ فوق درجة حرارته الحرجة بكثير إلى نمو مفرط للحبيبات. تخلق الحبيبات الداخلية الكبيرة مستويات ضعف داخل المعدن، مما يؤدي إلى فقدان كبير للمتانة ويجعل الجزء النهائي هشًا وعرضة للتشقق.

مشكلة النقع غير الكافي

النقع (Soaking) هو عملية الاحتفاظ بالمعدن عند درجة الحرارة المستهدفة. لا يكفي مجرد الوصول إلى درجة الحرارة؛ يجب الاحتفاظ بالمادة هناك لفترة كافية لاختراق الحرارة بالكامل ولتحقيق تحول داخلي إلى الأوستنيت بشكل موحد في جميع أنحاء مقطع الجزء. النقع غير الكافي هو سبب رئيسي لعدم اتساق الصلابة.

التبريد السريع يتبع التسخين

الغرض الكامل من التسخين هو التحضير للتبريد السريع. تحدد سرعة عملية التبريد هذه الصلابة النهائية. يرتبط اختيار سائل التبريد - سواء كان الماء أو الزيت أو الهواء - ارتباطًا مباشرًا بنوع الفولاذ ودرجة حرارة الأوستنة المستخدمة.

اتخاذ الخيار الصحيح لهدفك

لتحديد درجة حرارة التصليد الصحيحة، يجب عليك أولاً تحديد مادتك وهدفك.

- إذا كان تركيزك الأساسي على سبيكة معروفة محددة: استشر دائمًا ورقة البيانات الفنية للمصنع أو المورد. هذا هو المصدر الوحيد للحقيقة لبروتوكول المعالجة الحرارية لتلك المادة.

- إذا كان تركيزك الأساسي على زيادة الصلابة للأداة: استخدم درجة الحرارة الموصى بها من ورقة البيانات وتأكد من النقع الشامل، يليه أسرع تبريد سريع مناسب لتحقيق تحول مارتنزيتي كامل.

- إذا كان تركيزك الأساسي على موازنة الصلابة والمتانة لمكون: ابدأ بدرجة حرارة التصليد الموصى بها، ولكن انتبه جيدًا لعملية التلدين اللاحقة، والتي تستخدم لتقليل الهشاشة على حساب بعض الصلابة.

في النهاية، إتقان التصليد يدور حول استخدام التحكم الدقيق في درجة الحرارة لتحديد الأداء النهائي لمادتك.

جدول ملخص:

| نوع الفولاذ | نطاق درجة حرارة التصليد النموذجي (درجة مئوية) | نطاق درجة حرارة التصليد النموذجي (درجة فهرنهايت) |

|---|---|---|

| الفولاذ متوسط الكربون (مثل 1045، 4140) | 820 درجة مئوية - 870 درجة مئوية | 1500 درجة فهرنهايت - 1600 درجة فهرنهايت |

| الفولاذ عالي الكربون (مثل 1095، W1) | 780 درجة مئوية - 820 درجة مئوية | 1435 درجة فهرنهايت - 1510 درجة فهرنهايت |

| سبائك فولاذ الأدوات (مثل A2، D2) | 925 درجة مئوية - 1070 درجة مئوية | 1700 درجة فهرنهايت - 1960 درجة فهرنهايت |

هل أنت مستعد لتحقيق صلابة وأداء مثالي للمواد؟

التحكم الدقيق في درجة الحرارة هو أساس المعالجة الحرارية الناجحة. تتخصص KINTEK في أفران التصليد عالية الأداء ومعدات المختبرات المصممة لخبراء المعادن والمهندسين ومختبرات التصنيع. توفر حلولنا الدقة والموثوقية التي تحتاجها لإتقان العمليات الحرجة مثل الأوستنة والتبريد السريع.

دعنا نساعدك في اختيار المعدات المناسبة لسبائكك وأهداف التصليد المحددة. اتصل بخبرائنا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة