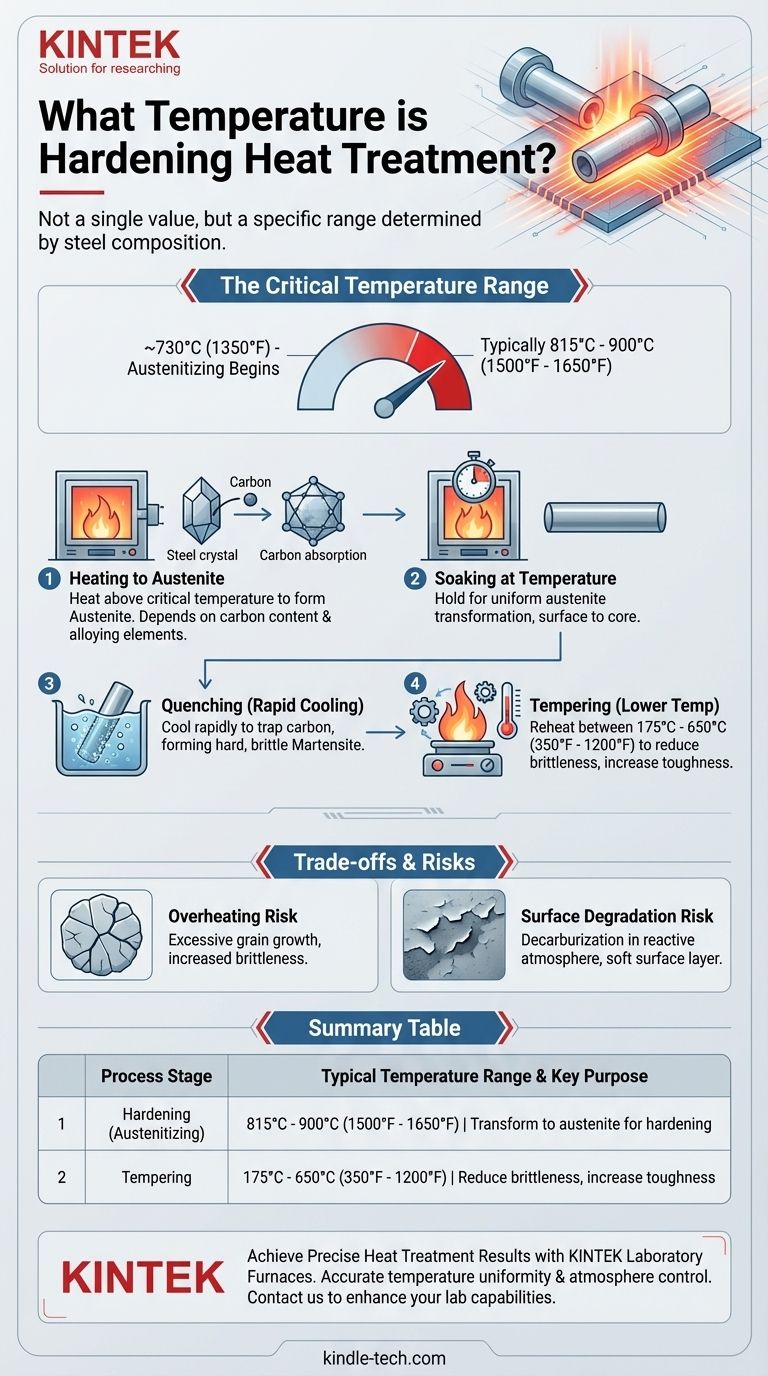

إن درجة حرارة المعالجة الحرارية للتقسية ليست قيمة واحدة بل هي نطاق محدد يتم تحديده حسب تكوين الفولاذ. بالنسبة لمعظم الفولاذ الكربوني وسبائك الفولاذ الشائعة، تتطلب هذه العملية، المعروفة باسم الأوستنيتية، التسخين إلى درجة حرارة أعلى عادةً من 730 درجة مئوية (1350 درجة فهرنهايت) لتحفيز تحول طوري داخلي حرج. إن درجة الحرارة الدقيقة ضرورية لإذابة الكربون في هيكل الحديد، وهي الخطوة الأساسية لتحقيق الصلابة.

الهدف من التقسية ليس مجرد تسخين المعدن، بل تسخينه إلى "درجة حرارة حرجة" دقيقة. تحول درجة الحرارة المحددة هذه التركيب البلوري الداخلي للفولاذ إلى حالة تسمى الأوستنيت، وهو الشرط المسبق الضروري لتكوين مادة صلبة عند التبريد السريع.

دور درجة الحرارة الحرجة في التقسية

تعتمد عملية التقسية بأكملها على الوصول إلى درجة الحرارة الصحيحة والحفاظ عليها. ترتبط درجة الحرارة المستهدفة هذه ارتباطًا مباشرًا بالتركيب الكيميائي للفولاذ والتغيرات الهيكلية المطلوبة لزيادة صلابته وقوته.

تحول الطور الأوستنيتي

الغرض الأساسي من التسخين هو تحويل البنية المجهرية للفولاذ إلى الأوستنيت. الأوستنيت هو تركيب بلوري محدد للحديد يمتلك القدرة الفريدة على امتصاص كمية كبيرة من الكربون في مصفوفته. هذه هي الخطوة الأولى الأساسية؛ بدون تحول كامل إلى الأوستنيت، لا يمكن تقسيته بالكامل.

لماذا تختلف درجة الحرارة حسب نوع الفولاذ

تعتمد درجة حرارة الأوستنيتية الدقيقة بشكل كبير على محتوى الكربون وعناصر السبائك الأخرى في الفولاذ. كقاعدة عامة، يمكن أن يؤدي محتوى الكربون الأعلى إلى خفض درجة الحرارة المطلوبة قليلاً. توفر صحائف بيانات المواد المحددة لكل سبيكة نطاق درجة الحرارة الدقيق المطلوب للحصول على أفضل النتائج.

نطاق درجة حرارة عام

بالنسبة لغالبية الفولاذ الكربوني وسبائك الفولاذ الشائعة، تقع درجة حرارة التقسية أو "الأوستنيتية" بين 815 درجة مئوية و 900 درجة مئوية (1500 درجة فهرنهايت و 1650 درجة فهرنهايت). هذا أعلى بكثير من درجة الحرارة الحرجة الدنيا البالغة حوالي 730 درجة مئوية (1350 درجة فهرنهايت) حيث يبدأ التحول إلى الأوستنيت.

التقسية هي أكثر من مجرد تسخين

الوصول إلى درجة الحرارة المستهدفة هو جزء واحد فقط من عملية متعددة المراحل. الخطوات اللاحقة لا تقل أهمية لتحقيق الخصائص النهائية المرغوبة للمكون.

الخطوة 2: النقع عند درجة الحرارة

بمجرد وصول الفولاذ إلى درجة حرارة الأوستنيتية المستهدفة، يجب الاحتفاظ به عند هذه الدرجة لفترة محددة. يضمن هذا "النقع" أن الجزء بأكمله، من سطحه إلى قلبه، قد تحول بالكامل وبشكل موحد إلى أوستنيت.

الخطوة 3: التبريد السريع للحصول على الصلابة

لا يتم تحقيق الصلابة الحقيقية عند درجات حرارة عالية. يتم إنشاؤها عن طريق التبريد السريع للفولاذ من حالته الأوستنيتية في عملية تسمى التبريد السريع (Quenching). يؤدي هذا التبريد السريع إلى محاصرة ذرات الكربون المذابة، مكونًا بنية مجهرية جديدة صلبة وهشة للغاية تُعرف باسم المارتنسيت.

الخطوة 4: التطبيع لاستعادة المتانة

بعد التبريد السريع، يكون الفولاذ غالبًا هشًا للغاية بالنسبة لمعظم التطبيقات العملية. يتم إجراء معالجة حرارية لاحقة بدرجة حرارة أقل تسمى التطبيع (Tempering) لتقليل الهشاشة واستعادة بعض المتانة. تتراوح درجات حرارة التطبيع عادةً بين 175 درجة مئوية و 650 درجة مئوية (350 درجة فهرنهايت و 1200 درجة فهرنهايت).

فهم المفاضلات

يتطلب اختيار درجة الحرارة والعملية الصحيحة الموازنة بين العوامل المتنافسة. قد يؤدي سوء فهم هذه المفاضلات إلى فشل المكونات.

خطر التسخين الزائد

قد يؤدي تجاوز درجة حرارة الأوستنيتية الموصى بها إلى حدوث نمو مفرط للحبوب داخل البنية المجهرية للفولاذ. قد يؤدي هذا إلى جعل المنتج النهائي هشًا وعرضة للتشقق، حتى بعد التطبيع.

مشكلة تدهور السطح

عند درجات الحرارة العالية هذه، يكون سطح الفولاذ شديد التفاعل. الغلاف الجوي الواقي داخل الفرن أمر بالغ الأهمية. كما هو مذكور في العمليات التقنية، يجب أن يتطابق جهد الكربون للغلاف الجوي للفرن مع تركيبة الكربون في الفولاذ لمنع نزع الكربنة (فقدان الكربون من السطح)، مما يؤدي إلى طبقة خارجية ناعمة.

اتخاذ القرار الصحيح لهدفك

يتم تحديد درجة الحرارة الصحيحة بالكامل من خلال المواد التي تستخدمها والنتيجة المرجوة. يشير مصطلحا "التقسية" و "التطبيع" إلى عمليتين متميزتين بنطاقات درجات حرارة وأهداف مختلفة.

- إذا كان تركيزك الأساسي هو تقسية الفولاذ: يجب عليك تسخين المادة فوق درجة حرارة التحول الحرجة، عادةً في نطاق 815-900 درجة مئوية (1500-1650 درجة فهرنهايت)، لتكوين الأوستنيت قبل التبريد السريع.

- إذا كان تركيزك الأساسي هو زيادة المتانة بعد التقسية: يجب عليك استخدام عملية تطبيع بدرجة حرارة أقل، عادةً بين 175-650 درجة مئوية (350-1200 درجة فهرنهايت)، لتخفيف الإجهادات الداخلية.

في نهاية المطاف، فإن الرجوع إلى ورقة مواصفات المواد لسبائك الفولاذ المحددة الخاصة بك هو الطريقة الوحيدة لضمان استخدام درجة الحرارة الدقيقة المطلوبة للحصول على أفضل النتائج.

جدول ملخص:

| مرحلة العملية | نطاق درجة الحرارة النموذجي | الغرض الرئيسي |

|---|---|---|

| التقسية (الأوستنيتية) | 815 درجة مئوية - 900 درجة مئوية (1500 درجة فهرنهايت - 1650 درجة فهرنهايت) | تحويل الفولاذ إلى أوستنيت للتقسية |

| التطبيع | 175 درجة مئوية - 650 درجة مئوية (350 درجة فهرنهايت - 1200 درجة فهرنهايت) | تقليل الهشاشة وزيادة المتانة |

احصل على نتائج معالجة حرارية دقيقة ومتسقة باستخدام أفران KINTEK المخبرية.

سواء كنت تقوم بالتقسية، أو التطبيع، أو إجراء عمليات حرارية أخرى، فإن التحكم الدقيق في درجة الحرارة أمر لا غنى عنه. تتخصص KINTEK في الأفران والمعدات المخبرية عالية الأداء المصممة للمتطلبات الدقيقة لعلوم المعادن والمواد.

تضمن حلولنا تجانسًا دقيقًا لدرجة الحرارة والتحكم في الغلاف الجوي، مما يساعدك على منع مشكلات مثل نمو الحبوب أو نزع الكربنة. ثق بـ KINTEK لتوفير المعدات الموثوقة التي تحتاجها لتلبية مواصفات المواد وأهداف الجودة الخاصة بك.

هل أنت مستعد لتعزيز قدرات مختبرك؟ اتصل بخبرائنا اليوم للعثور على الفرن المثالي لتطبيقاتك المحددة في تقسية الفولاذ والمعالجة الحرارية.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج