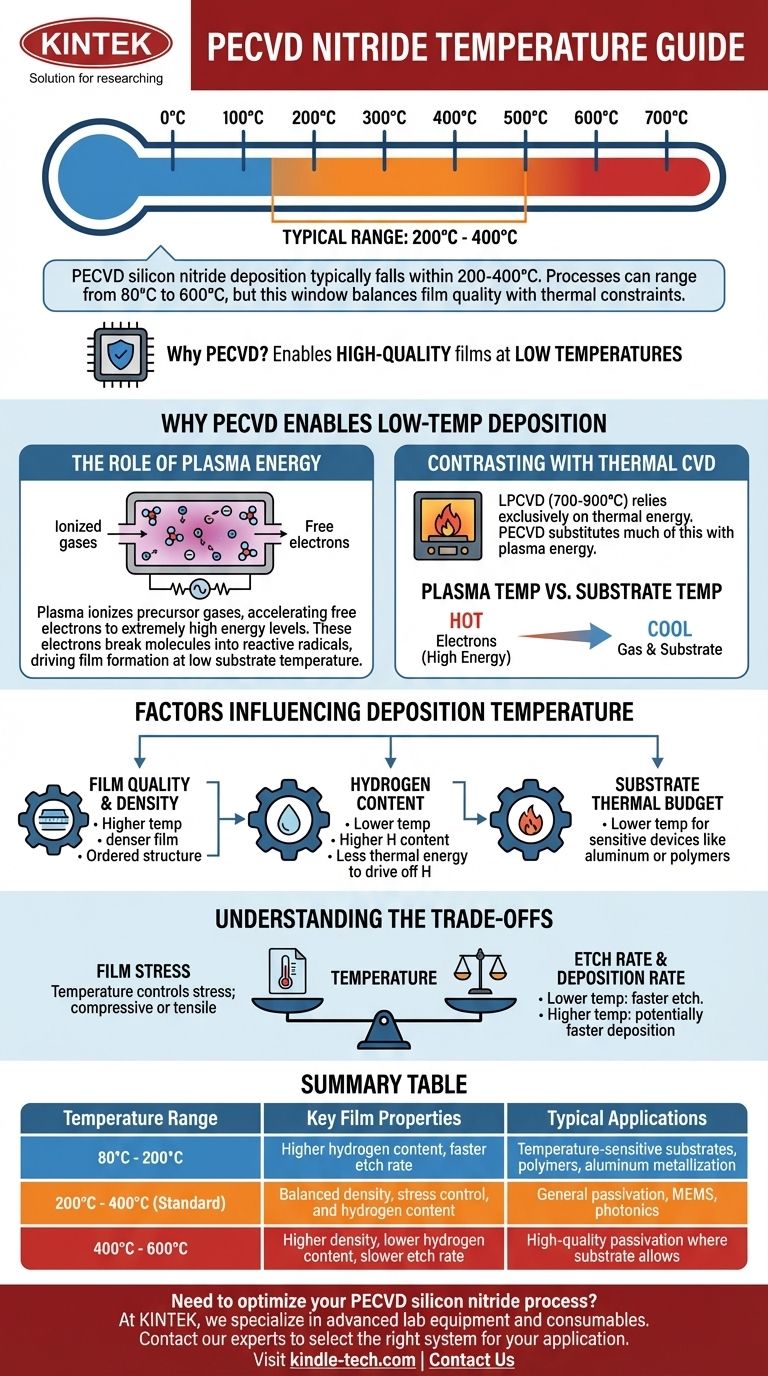

تتراوح درجة حرارة الترسيب لنيتريد السيليكون PECVD عادةً بين 200 درجة مئوية و 400 درجة مئوية. بينما يمكن تشغيل العمليات عند درجة حرارة منخفضة تصل إلى 80 درجة مئوية أو مرتفعة تصل إلى 600 درجة مئوية اعتمادًا على المعدات المحددة ومتطلبات الطبقة، فإن نطاق 200-400 درجة مئوية يمثل المعيار التشغيلي الأكثر شيوعًا لتحقيق التوازن بين جودة الطبقة وقيود الميزانية الحرارية.

السبب الأساسي لاستخدام PECVD هو قدرته على ترسيب طبقات عالية الجودة في درجات حرارة منخفضة. يحقق ذلك باستخدام الطاقة من البلازما لدفع التفاعل الكيميائي، بدلاً من الاعتماد فقط على الحرارة العالية، مما يجعله مثاليًا للعمليات التي تتضمن مواد حساسة للحرارة.

لماذا تمكّن PECVD الترسيب في درجات حرارة منخفضة

لفهم نطاق درجة الحرارة، يجب عليك أولاً فهم الآلية الأساسية للترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD). إنه يختلف جوهريًا عن الطرق الحرارية البحتة.

دور طاقة البلازما

تستخدم PECVD مجالًا كهرومغناطيسيًا (عادةً تردد لاسلكي) لتأيين الغازات الأولية، مما يؤدي إلى إنشاء بلازما.

داخل هذه البلازما، تتسارع الإلكترونات الحرة إلى مستويات طاقة عالية للغاية، تعادل درجات حرارة تصل إلى آلاف الدرجات.

عندما تتصادم هذه الإلكترونات عالية الطاقة مع جزيئات الغاز الأولية (مثل السيلان والأمونيا)، فإنها تكسرها إلى جذور تفاعلية. هذه الجذور غير مستقرة للغاية وتتفاعل بسهولة على سطح الركيزة لتشكيل طبقة نيتريد السيليكون، حتى عند درجة حرارة ركيزة منخفضة نسبيًا.

التباين مع الترسيب الكيميائي بالبخار الحراري (Thermal CVD)

تختلف هذه العملية بشكل حاد عن الطرق الحرارية مثل الترسيب الكيميائي بالبخار منخفض الضغط (LPCVD)، الذي يرسب نيتريد السيليكون في درجات حرارة أعلى بكثير، عادةً 700-900 درجة مئوية.

يعتمد LPCVD بشكل حصري على الطاقة الحرارية لكسر الروابط الكيميائية للغازات الأولية. تستبدل PECVD بشكل فعال جزءًا كبيرًا من هذه الطاقة الحرارية بـ طاقة البلازما.

درجة حرارة البلازما مقابل درجة حرارة الركيزة

من الأهمية بمكان التمييز بين درجة حرارة الإلكترون و درجة حرارة الركيزة.

بينما تكون الإلكترونات في البلازما "ساخنة" للغاية (تمتلك طاقة حركية عالية)، يظل الغاز الكلي والركيزة التي يتصل بها باردين. يسمح هذا بترسيب الطبقة دون تعريض الجهاز أو المادة الأساسية لدرجات حرارة عالية ضارة.

العوامل المؤثرة على درجة حرارة الترسيب

درجة الحرارة المحددة المختارة ضمن نطاق 80 درجة مئوية إلى 600 درجة مئوية ليست عشوائية. إنها معلمة عملية حاسمة يتم ضبطها لتحقيق خصائص الطبقة المطلوبة.

جودة الطبقة وكثافتها

بشكل عام، تنتج درجات حرارة الترسيب الأعلى طبقات أكثر كثافة. عند درجات حرارة مثل 350-400 درجة مئوية، تمتلك الذرات على السطح طاقة حرارية أكبر لإعادة ترتيب نفسها في هيكل أكثر ترتيبًا وتماسكًا قبل أن تُدفن بواسطة مادة جديدة.

محتوى الهيدروجين

إحدى الخصائص الرئيسية لنيتريد PECVD هي احتوائه على الهيدروجين. تؤدي درجات حرارة الترسيب المنخفضة إلى محتوى هيدروجين أعلى في الطبقة، حيث توجد طاقة حرارية أقل لطرد ذرات الهيدروجين من المواد الأولية.

يمكن أن يؤثر هذا الهيدروجين المرتبط على الخصائص الكهربائية للطبقة (مثل احتجاز الشحنة) ومؤشرها البصري.

الميزانية الحرارية للركيزة

السبب الأكثر شيوعًا لاختيار درجة حرارة أقل هو قيود الركيزة. إذا كنت تقوم بترسيب نيتريد على جهاز يحتوي على معدن الألومنيوم (الذي يمكن أن يتلف فوق ~450 درجة مئوية) أو على ركيزة بوليمرية، فأنت مضطر لاستخدام الطرف الأدنى من نطاق درجة الحرارة.

فهم المفاضلات

يعد اختيار درجة حرارة نيتريد PECVD تمرينًا هندسيًا كلاسيكيًا في إدارة المفاضلات. ما تكسبه في منطقة واحدة، غالبًا ما تضحي به في منطقة أخرى.

درجة الحرارة مقابل إجهاد الطبقة

تعد درجة الحرارة أحد الروافع الأساسية للتحكم في الإجهاد الداخلي للطبقة المترسبة. يمكن أن يؤدي تغيير درجة الحرارة إلى تحويل الطبقة من ضاغطة (تدفع الركيزة) إلى شد (تسحب الركيزة). هذا عامل حاسم لتطبيقات مثل MEMS أو الفوتونيات حيث يمكن أن يؤدي الإجهاد إلى تشويه الهياكل الدقيقة.

درجة الحرارة مقابل معدل الحفر

الطبقات المترسبة في درجات حرارة منخفضة تكون عادةً أقل كثافة وتحتوي على المزيد من الهيدروجين. ونتيجة لذلك، فإنها سوف تُحفر بشكل أسرع في محاليل مثل حمض الهيدروفلوريك المخفف (BHF). يعد معدل الحفر الرطب هذا مقياسًا شائعًا ومهمًا للتحكم في العملية وتقييم جودة الطبقة.

درجة الحرارة مقابل معدل الترسيب

بينما تؤثر العديد من العوامل على معدل الترسيب، يمكن أن تؤدي درجات الحرارة الأعلى أحيانًا إلى زيادة كفاءة التفاعل السطحي، مما يؤدي إلى معدل ترسيب أسرع. يمكن أن يكون هذا اعتبارًا في التصنيع بكميات كبيرة حيث تكون الإنتاجية أولوية.

اتخاذ القرار الصحيح لعمليتك

تعتمد درجة الحرارة المثالية بالكامل على هدفك الأساسي. يجب عليك تحديد أهم خاصية للطبقة أولاً.

- إذا كان تركيزك الأساسي هو حماية الأجهزة الحساسة للحرارة: استخدم أقل درجة حرارة عملية (على سبيل المثال، 150-250 درجة مئوية) واقبل أن الطبقة ستكون ذات كثافة أقل وتتطلب توصيفًا دقيقًا.

- إذا كان تركيزك الأساسي هو تحقيق تخميل عالي الجودة: استهدف الطرف الأعلى من النطاق القياسي (على سبيل المثال، 350-400 درجة مئوية) لزيادة كثافة الطبقة وتقليل محتوى الهيدروجين، بافتراض أن الركيزة يمكنها تحمل الحرارة.

- إذا كان تركيزك الأساسي هو التحكم في إجهاد الطبقة للاستقرار الميكانيكي: أدرك أن درجة الحرارة هي معلمة ضبط رئيسية يجب تحسينها من خلال التجربة لجهازك المحدد وسمك الطبقة.

في النهاية، يعد اختيار درجة حرارة PECVD الصحيحة قرارًا هندسيًا مدروسًا يوازن بين خصائص الطبقة المطلوبة والقيود الحرارية لركيزتك.

جدول ملخص:

| نطاق درجة الحرارة | خصائص الطبقة الرئيسية | التطبيقات النموذجية |

|---|---|---|

| 80 درجة مئوية - 200 درجة مئوية | محتوى هيدروجين أعلى، معدل حفر أسرع | ركائز حساسة للحرارة، بوليمرات، معدن الألومنيوم |

| 200 درجة مئوية - 400 درجة مئوية (قياسي) | كثافة متوازنة، التحكم في الإجهاد، ومحتوى الهيدروجين | التخميل العام، MEMS، الفوتونيات |

| 400 درجة مئوية - 600 درجة مئوية | كثافة أعلى، محتوى هيدروجين أقل، معدل حفر أبطأ | تخميل عالي الجودة حيث تسمح الركيزة بذلك |

هل تحتاج إلى تحسين عملية نيتريد السيليكون PECVD الخاصة بك؟ تعد درجة حرارة الترسيب الدقيقة أمرًا بالغ الأهمية لتحقيق خصائص الطبقة الصحيحة - سواء كنت تعطي الأولوية للميزانية الحرارية المنخفضة، أو الكثافة العالية، أو خصائص الإجهاد المحددة. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مختبرية متقدمة مصممة لتحديات الترسيب الفريدة الخاصة بك. يمكن لخبرائنا مساعدتك في اختيار النظام والمعلمات المناسبة لتحقيق جودة الطبقة المثلى لتطبيقك المحدد. اتصل بفريقنا اليوم لمناقشة كيف يمكننا تعزيز قدرات مختبرك وضمان نجاح عمليتك!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

يسأل الناس أيضًا

- كيف تحسن أنظمة الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) طلاءات الكربون الشبيه بالألماس (DLC) على الغرسات؟ شرح المتانة الفائقة والتوافق الحيوي

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك

- لماذا تعتبر شبكة المطابقة ضرورية في تقنية ترسيب البخار المعزز بالبلازما بالترددات الراديوية (RF-PECVD) لأفلام السيليكون؟ ضمان استقرار البلازما والترسيب الموحد

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- لماذا يتطلب نظام التفريغ الهوائي لترسيب البخار المعزز بالبلازما (PECVD) مضخة ريش دوارة ومضخة توربينية؟ ضمان الطلاءات عالية النقاء