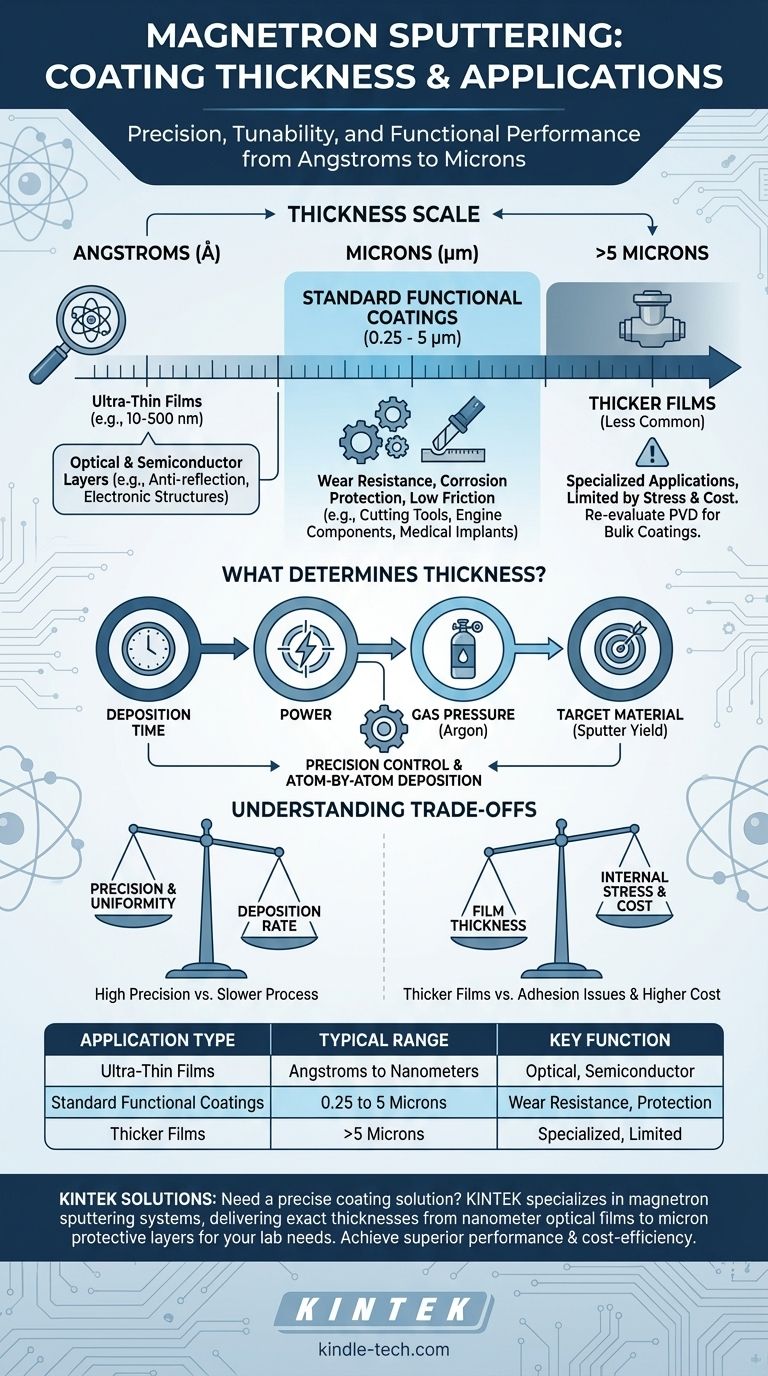

بالنسبة للرش المغنطروني، يتراوح سُمك الطلاء النموذجي من بضعة أنجستروم (Å) للتطبيقات المتخصصة للغاية إلى عدة ميكرونات (µm) للأسطح الوظيفية. تنتج معظم التطبيقات الصناعية الشائعة، مثل مقاومة التآكل أو الحماية من التآكل، طبقات تتراوح سماكتها بين 0.25 و 5 ميكرونات.

الخلاصة الأساسية ليست قيمة سُمك واحدة، بل هي التحكم الاستثنائي للعملية. يسمح الرش المغنطروني بالترسيب الدقيق للفيلم، ذرة بذرة، مما يمكّن المهندسين من تصميم سُمك الطلاء ليناسب متطلباته الوظيفية الدقيقة، سواء كان ذلك للأداء البصري أو المتانة الميكانيكية.

ما الذي يحدد سُمك الطلاء؟

السُمك النهائي للفيلم المرشوش ليس خاصية متأصلة ولكنه نتيجة مباشرة لعدة معلمات عملية قابلة للتحكم. يعد فهم هذه العوامل مفتاحًا لتحقيق طلاء متسق وفعال.

عملية الرش باختصار

الرش المغنطروني هو عملية ترسيب فيزيائي للبخار (PVD). تبدأ بإنشاء بلازما - غاز مؤين، عادةً الأرغون - في غرفة مفرغة. يحبس مجال مغناطيسي قوي الإلكترونات بالقرب من سطح المادة المصدر (الـ "هدف")، مما يزيد بشكل كبير من كفاءة تكوين الأيونات. يتم بعد ذلك تسريع هذه الأيونات الموجبة نحو الهدف المشحون سلبًا، لتصطدم به بقوة كافية لانتزاع الذرات ماديًا. تسافر هذه الذرات المنبعثة عبر الغرفة وتترسب على مكونك، مما يبني الطلاء طبقة ذرية واحدة في كل مرة.

معلمات التحكم الرئيسية

يتم التحكم في السُمك بشكل أساسي من خلال عدد قليل من المتغيرات:

- وقت الترسيب: كلما طالت مدة تعرض الركيزة لتدفق الذرات المرشوشة، زاد سُمك الطلاء.

- الطاقة: زيادة الطاقة الكهربائية المطبقة على الهدف تزيد من معدل قصف الأيونات، مما يزيد بدوره من المعدل الذي يتم به رش الذرات وترسيبها.

- ضغط الغاز: يؤثر ضغط غاز الأرغون داخل الغرفة على كثافة البلازما وطاقة الأيونات، مما يؤثر على معدل الرش.

- مادة الهدف: تتمتع المواد المختلفة بـ "مردود رش" مختلف - وهو عدد الذرات المنبعثة لكل أيون وارد. المواد ذات المردود الأعلى ستبني طلاءً أسرع من تلك ذات المردود الأقل.

السُمك الوظيفي: من الأنجستروم إلى الميكرونات

يتم تحديد السُمك المطلوب بالكامل من خلال الغرض المقصود من الطلاء. تعمل التطبيقات المختلفة على نطاقات مختلفة تمامًا.

الأغشية الرقيقة جدًا (الأنجستروم إلى النانومتر)

في هذا النطاق (1 نانومتر = 10 أنجستروم)، تُستخدم الطلاءات لخصائصها البصرية أو الكهربائية. يمكن لطبقة بسُمك بضع مئات من الأنجستروم أن تخلق سطحًا مضادًا للانعكاس على العدسة عن طريق التسبب في تداخل هدام لموجات الضوء. في أشباه الموصلات، تُستخدم طبقات بهذا الحجم لبناء هياكل إلكترونية معقدة.

الطلاءات الوظيفية القياسية (0.25 إلى 5 ميكرونات)

هذا هو النطاق الأكثر شيوعًا للتطبيقات الميكانيكية. يوفر طلاء بسُمك 1 إلى 4 ميكرونات من مادة مثل نيتريد التيتانيوم (TiN) أو الكربون الشبيه بالماس (DLC) زيادة كبيرة في صلابة السطح ومقاومة التآكل ومعامل احتكاك منخفض. هذا مثالي لأدوات القطع ومكونات المحرك والغرسات الطبية.

الأغشية السميكة (أعلى من 5 ميكرونات)

على الرغم من أنها ممكنة، إلا أن إنشاء أغشية سميكة جدًا بالرش يصبح أكثر صعوبة وتكلفة بشكل تدريجي. السبب الرئيسي ليس العملية نفسها، ولكن فيزياء الفيلم المترسب.

فهم المفاضلات

يعد اختيار سُمك الطلاء قرارًا هندسيًا يتضمن الموازنة بين أهداف الأداء والقيود العملية.

الدقة مقابل معدل الترسيب

يوفر الرش دقة وتوحيدًا لا مثيل لهما، ولكنه ليس أسرع طريقة للترسيب. يمكن أن يكون بناء طلاء سميك جدًا (على سبيل المثال، 20+ ميكرون) مستهلكًا للوقت، وبالتالي مكلفًا مقارنة بعمليات مثل الرش الحراري أو الطلاء الكهربائي.

الإجهاد الداخلي والالتصاق

كلما أصبح الفيلم أسمك، تتراكم الإجهادات الداخلية من عملية الترسيب. إذا أصبح هذا الإجهاد مرتفعًا جدًا، فيمكن أن يتجاوز قوة التصاق الطلاء بالركيزة، مما يؤدي إلى التشققات أو التقشر أو الانفصال الطبقي. هذا عامل محدد حاسم للطلاءات المرشوشة السميكة.

التكلفة والإنتاجية

تترجم أوقات الترسيب الأطول مباشرة إلى تكاليف أعلى بسبب زيادة وقت تشغيل الماكينة واستهلاك الطاقة واستخدام الغاز. بالنسبة للعديد من التطبيقات، فإن فائدة الأداء المتمثلة في إضافة ميكرون آخر من السُمك لا تستحق الزيادة المصاحبة في التكلفة ووقت العملية.

اختيار السُمك المناسب لتطبيقك

استخدم هدفك النهائي لتوجيه مواصفاتك.

- إذا كان تركيزك الأساسي هو الخصائص البصرية أو أشباه الموصلات: فمن المحتمل أن تعمل في نطاق النانومتر (10-500 نانومتر) لتحقيق تداخل ضوئي دقيق أو وظيفة كهربائية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل أو الحماية من التآكل: استهدف النطاق الصناعي القياسي من 0.5 إلى 5 ميكرونات لتحقيق سطح متين ومقاوم للتآكل دون إدخال إجهاد داخلي مفرط.

- إذا كنت بحاجة إلى طلاء سميك جدًا (أكثر من 10 ميكرونات): أعد تقييم ما إذا كان الرش المغنطروني هو الطريقة الأكثر فعالية من حيث التكلفة؛ قد تكون تقنيات الترسيب الأخرى أكثر ملاءمة للطلاءات السائبة.

في نهاية المطاف، تكمن قوة الرش المغنطروني في قابليته للضبط، مما يسمح لك بهندسة سُمك طلاء يتطابق تمامًا مع المتطلبات الوظيفية لمكونك.

جدول ملخص:

| نوع التطبيق | نطاق السُمك النموذجي | الوظيفة الرئيسية |

|---|---|---|

| الأغشية الرقيقة جدًا | الأنجستروم إلى النانومتر (على سبيل المثال، 10-500 نانومتر) | الطلاءات البصرية، طبقات أشباه الموصلات |

| الطلاءات الوظيفية القياسية | 0.25 إلى 5 ميكرونات | مقاومة التآكل، الحماية من التآكل، احتكاك منخفض |

| الأغشية السميكة | > 5 ميكرونات (أقل شيوعًا) | تطبيقات متخصصة، محدودة بالإجهاد والتكلفة |

هل تحتاج إلى حل طلاء دقيق لمعدات المختبر الخاصة بك؟ تتخصص KINTEK في أنظمة ومواد الرش المغنطروني، حيث توفر سُمك الطلاء الدقيق الذي يتطلبه تطبيقك - من الأغشية البصرية على مقياس النانومتر إلى الطبقات الواقية بسُمك الميكرون. حقق أداءً فائقًا ومتانة وفعالية من حيث التكلفة لاحتياجات مختبرك. اتصل بخبرائنا اليوم لمناقشة مشروعك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- هل الانحلال الحراري سيئ للبيئة؟ دليل لتعظيم الفوائد وتقليل المخاطر

- ما هي الأنواع المختلفة للمفاعلات المستخدمة في الانحلال الحراري؟ ابحث عن الأنسب للمواد الخام والأهداف الخاصة بك

- ما هو الغرض من فرن التجفيف بدرجة حرارة ثابتة؟ تحسين معالجة الورق المستعمل والدقة

- لماذا تعتبر طاقة الكتلة الحيوية غير فعالة؟ التكاليف الخفية للوقود منخفض الطاقة

- ما هي درجة حرارة عملية التخمير؟ تحقيق خصائص المواد المثالية

- كيف يعمل المستخلص الدوار؟ أتقن المعالجة المستمرة للمواد الصلبة بكميات كبيرة

- ما هي درجة حرارة فرن المختبر؟ دليل لاختيار النوع المناسب لتطبيقك

- ما هي صناعة الأغشية الرقيقة؟ أساس الإلكترونيات الحديثة والبصريات والطاقة