بالنسبة لمساحيق المعادن (PM)، يعتمد اختيار فرن التلبيد بشكل شبه كامل على حجم الإنتاج ومتطلبات درجة الحرارة. بالنسبة للتصنيع بكميات كبيرة، الأفران المستمرة هي المعيار، بينما الأفران الدفعية مخصصة للإنتاج بكميات صغيرة أو أكثر تخصصًا. ضمن الأنظمة المستمرة، تُستخدم أفران السيور لدرجات الحرارة المنخفضة، وتُطلب أفران الألواح الدافعة للتطبيقات ذات درجات الحرارة الأعلى.

القرار لا يتعلق بإيجاد الفرن "الأفضل"، بل يتعلق بمطابقة نموذج تشغيل الفرن - المستمر للحجم، والدفعي للمرونة - مع متطلبات درجة الحرارة والجو والإنتاجية المحددة لموادك وأهداف إنتاجك.

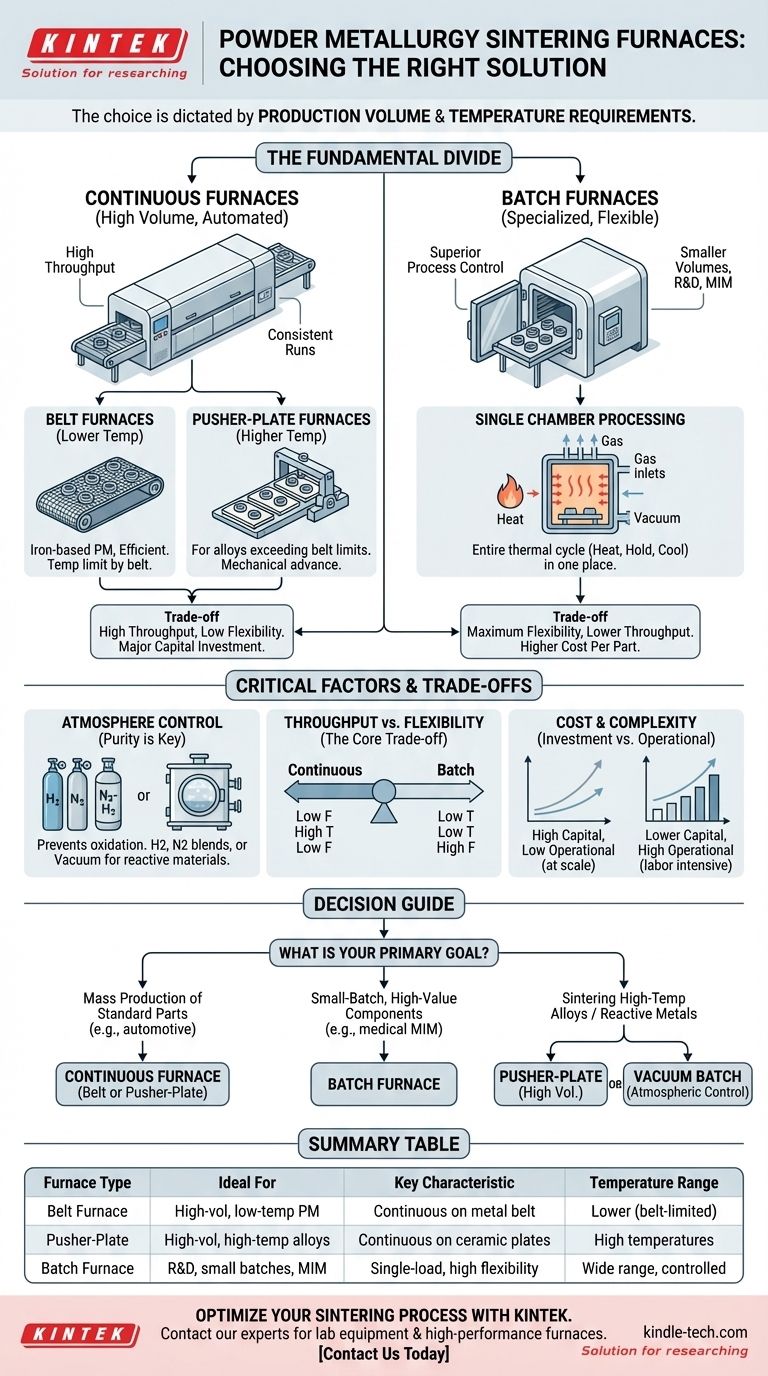

التقسيم الأساسي: الأفران المستمرة مقابل الأفران الدفعية

التمييز الأول والأكثر أهمية في أفران تلبيد مساحيق المعادن هو طريقة تشغيلها. يؤثر هذا الاختيار بشكل مباشر على سعة الإنتاج، والتكلفة لكل قطعة، والمرونة التشغيلية.

الأفران المستمرة: عمود الإنتاج لمساحيق المعادن بكميات كبيرة

تم تصميم الفرن المستمر للإنتاج الآلي عالي الإنتاجية، مما يجعله مثاليًا لصناعات مثل صناعة السيارات.

يتم تغذية الأجزاء باستمرار من أحد طرفي الفرن الطويل، وتتحرك عبر مناطق التسخين المسبق والتلبيد والتبريد المختلفة، وتخرج جاهزة من الطرف الآخر. يزيد هذا الإعداد من الكفاءة للإنتاج الكبير والمتسق لنفس الجزء.

الأفران الدفعية: الدقة للتطبيقات المتخصصة

تعالج الأفران الدفعية الأجزاء دفعة واحدة، أو "دفعة". تحدث دورة الحرارة الكاملة - التسخين، والاحتفاظ، والتبريد - داخل غرفة واحدة.

توفر هذه الطريقة تحكمًا فائقًا في العملية ومرونة، مما يجعلها مناسبة لأحجام الإنتاج الصغيرة، أو البحث والتطوير، أو الأجزاء المعقدة مثل تلك المصنوعة عبر قولبة الحقن المعدني (MIM).

اختيار الفرن المستمر المناسب

بالنسبة لاحتياجات الإنتاج بكميات كبيرة، فإن العامل المحدد الرئيسي بين أنواع الأفران المستمرة هو درجة حرارة التلبيد المطلوبة من مادة المسحوق.

أفران السيور: المعيار لدرجات الحرارة المنخفضة

في فرن السير، تنتقل الأجزاء عبر مناطق الحرارة على سير شبكي معدني عالي الحرارة.

هذه طريقة فعالة وشائعة جدًا لتلبيد العديد من مكونات مساحيق المعادن القائمة على الحديد. ومع ذلك، فإن مادة السير نفسها لها حد أقصى لدرجة الحرارة، مما يجعل هذا التصميم غير مناسب للتطبيقات ذات الحرارة الأعلى.

أفران الألواح الدافعة: لمتطلبات درجات الحرارة العالية

عندما تتجاوز درجات حرارة التلبيد ما يمكن أن يتحمله السير الشبكي، يلزم استخدام فرن الألواح الدافعة.

بدلاً من السير، يتم تحميل الأجزاء على ألواح سيراميكية أو معدنية. ثم تقوم آلية "دفع" ميكانيكية بدفع خط الألواح بالكامل تدريجيًا عبر الفرن، مما يسمح بدرجات حرارة تشغيل أعلى بكثير.

فهم المقايضات

يتضمن اختيار الفرن الموازنة بين الإنتاجية والتحكم في العملية وتوافق المواد. الفرن هو أكثر من مجرد سخان؛ إنه بيئة خاضعة للرقابة.

الإنتاجية مقابل المرونة

المقايضة الأساسية بسيطة: توفر الأفران المستمرة إنتاجية عالية ولكنها غير مرنة. تم تحسينها لعملية واحدة وتشغيلها لوظائف قصيرة ومتنوعة غير فعال للغاية.

توفر الأفران الدفعية أقصى قدر من المرونة لتغيير ملفات تعريف درجة الحرارة والأجواء لكل دفعة، ولكن بتكلفة إنتاجية أقل بكثير.

الدور الحاسم للتحكم في الجو

يجب أن يحدث التلبيد في جو خاضع للرقابة لمنع الأكسدة وتسهيل ربط جزيئات المعدن. تم تصميم الأفران للعمل بأجواء محددة، مثل الهيدروجين، أو مخاليط الهيدروجين والنيتروجين، أو الفراغ.

يعتمد اختيار الجو على المعدن الذي تتم معالجته. يجب أن يكون الفرن قادرًا على الحفاظ على نقاء وسلامة هذا الجو، مع تمثيل الأفران الفراغية لفئة متخصصة للغاية للمواد التفاعلية أو عالية الأداء.

التكلفة والتعقيد

تعتبر الأفران المستمرة استثمارًا رأسماليًا كبيرًا وتتطلب مساحة أرضية كبيرة. لا تتحقق كفاءتها التشغيلية إلا عند أحجام إنتاج عالية ومستمرة.

عادةً ما تكون الأفران الدفعية أقل تكلفة للشراء والتركيب ولكنها تتمتع بتكلفة أعلى بكثير لكل قطعة بسبب انخفاض الإنتاجية والعمالة المكثفة في التحميل والتفريغ.

اتخاذ القرار الصحيح لهدفك

ستشير المتطلبات المحددة لتطبيقك من حيث الحجم والمواد والتعقيد مباشرة إلى تقنية الفرن الصحيحة.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء القياسية (مثل تروس السيارات): فإن الفرن المستمر - السير أو اللوح الدافئ، اعتمادًا على احتياجات درجة حرارة المادة - هو الخيار الوحيد الممكن.

- إذا كان تركيزك الأساسي هو المكونات عالية القيمة بكميات صغيرة (مثل أجزاء MIM الطبية): يوفر الفرن الدفعي التحكم الأساسي في العملية والمرونة للمواد المختلفة والدورات المعقدة.

- إذا كان تركيزك الأساسي هو تلبيد السبائك عالية الحرارة أو المعادن التفاعلية: ستحتاج إلى فرن مستمر بالألواح الدافعة للإنتاج بكميات كبيرة أو فرن دفعي فراغي متخصص للتحكم المطلق في الجو.

في النهاية، يعد اختيار الفرن المناسب قرارًا استراتيجيًا يربط التكنولوجيا بحجم التصنيع والمواد ومتطلبات الجودة المحددة لديك.

جدول ملخص:

| نوع الفرن | مثالي لـ | الخاصية الرئيسية | نطاق درجة الحرارة |

|---|---|---|---|

| فرن السير | أجزاء مساحيق المعادن بكميات كبيرة ودرجات حرارة منخفضة | تشغيل مستمر على سير معدني | درجات حرارة منخفضة (محدودة بالسير) |

| فرن الألواح الدافعة | سبائك مساحيق المعادن بكميات كبيرة ودرجات حرارة عالية | تشغيل مستمر على ألواح سيراميكية | درجات حرارة عالية |

| فرن دفعي | البحث والتطوير، دفعات صغيرة، أجزاء MIM | معالجة دفعة واحدة بمرونة عالية | نطاق واسع، متحكم فيه بدرجة عالية |

قم بتحسين عملية تلبيد مساحيق المعادن الخاصة بك بالمعدات المناسبة. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم احتياجات المختبرات بأفران تلبيد عالية الأداء. سواء كنت بحاجة إلى الإنتاجية العالية لفرن مستمر أو التحكم الدقيق لنظام دفعي، يمكن لخبرائنا مساعدتك في اختيار الحل الأمثل لموادك وأهداف إنتاجك. اتصل بنا اليوم لمناقشة تطبيقك المحدد وتعزيز كفاءة التصنيع لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- كيف يسهل فرن التلبيد الفراغي عالي الحرارة المعالجة اللاحقة لطلاءات الزركونيا؟

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- لماذا يجب معالجة الأجسام الخضراء المنتجة عن طريق نفث المادة الرابطة في فرن تلبيد فراغي؟

- كيف يؤثر التحكم الدقيق في درجة الحرارة على سبائك FeCoCrNiMnTiC عالية الإنتروبيا؟ إتقان التطور المجهري

- ما هو تفاعل التلبيد؟ تحويل المساحيق إلى مواد صلبة كثيفة دون صهر