تُطبق أفران الدُفعات بشكل أساسي في العمليات التي تتطلب دقة عالية، وأجواءً متحكمًا بها، ومرونة تشغيلية. ويشمل ذلك مجموعة واسعة من المعالجات الحرارية للمعادن مثل التلدين وتخفيف الإجهاد، والتلبيد بدرجة حرارة عالية للسيراميك ومسحوق المعادن، وعمليات الفراغ المتخصصة أو الغاز الخامل الشائعة في صناعات الطيران والطب والإلكترونيات.

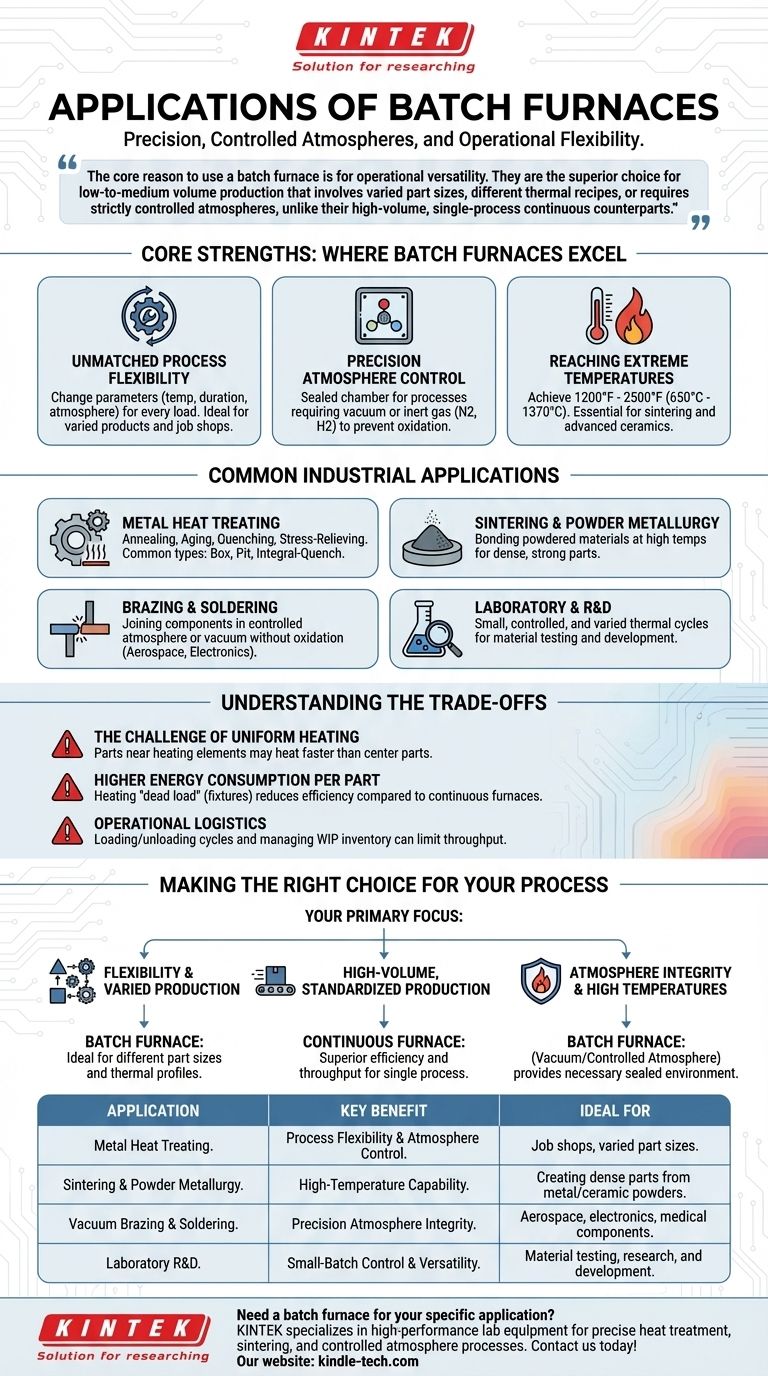

السبب الأساسي لاستخدام فرن الدُفعات هو التنوع التشغيلي. إنها الخيار الأفضل للإنتاج ذي الحجم المنخفض إلى المتوسط الذي يتضمن أحجامًا مختلفة من الأجزاء، ووصفات حرارية مختلفة، أو يتطلب أجواءً متحكمًا بها بدقة، على عكس نظيراتها المستمرة ذات الحجم الكبير والعملية الواحدة.

نقاط القوة الأساسية: حيث تتفوق أفران الدُفعات

تُعرف أفران الدُفعات بقدرتها على معالجة المواد في مجموعة مميزة واحدة، أو "دفعة"، في كل مرة. يمنحها هذا التصميم الأساسي العديد من المزايا الرئيسية التي تجعلها لا غنى عنها لتطبيقات محددة.

مرونة معالجة لا مثيل لها

نظرًا لأن كل دفعة هي عملية تشغيل منفصلة، يمكن للمشغلين تغيير معلمات العملية — مثل درجة الحرارة والمدة والجو — لكل حمولة جديدة.

وهذا يجعلها مثالية لورش العمل أو بيئات التصنيع التي تتعامل مع مجموعة متنوعة من المنتجات ذات متطلبات معالجة مختلفة. إنها تستوعب بسهولة الأجزاء ذات الأحجام والأشكال المختلفة.

تحكم دقيق في الغلاف الجوي

أفران الدُفعات هي آلات ذات عملية مغلقة، مما يعني أن الغرفة محكمة الإغلاق أثناء التشغيل. وهذا يجعلها مناسبة بشكل استثنائي للعمليات التي لا تتحمل الأكسجين.

التطبيقات التي تتطلب فراغًا أو جوًا خاملًا واقيًا (مثل النيتروجين أو الهيدروجين) تستخدم دائمًا أفران الدُفعات لضمان سلامة العملية. وهذا أمر بالغ الأهمية لمنع الأكسدة في المواد الحساسة أثناء اللحام بالنحاس الأصفر أو المعالجة الحرارية.

الوصول إلى درجات حرارة قصوى

يسمح تصميم العديد من أفران الدُفعات لها بتحقيق درجات حرارة عالية جدًا، غالبًا ما تتراوح بين 1200 درجة فهرنهايت و 2500 درجة فهرنهايت (حوالي 650 درجة مئوية إلى 1370 درجة مئوية).

هذه القدرة ضرورية للتطبيقات الصعبة مثل تلبيد المساحيق المعدنية، وحرق السيراميك المتقدم، وعمليات صهر الزجاج المتخصصة.

التطبيقات الصناعية الشائعة بالتفصيل

إن المرونة والتحكم اللذين توفرهما أفران الدُفعات يجعلانها أداة أساسية في العديد من الصناعات الحيوية.

المعالجة الحرارية للمعادن

هذا هو أحد الاستخدامات الأكثر شيوعًا لأفران الدُفعات. وتشمل العمليات:

- التلدين: تليين المعادن لتحسين ليونتها.

- التقادم: تصليد المواد من خلال الترسيب المتحكم فيه.

- التبريد: تبريد الجزء بسرعة في سائل لتثبيت خصائص مادية محددة.

- تخفيف الإجهاد: تقليل الإجهادات الداخلية الناتجة عن التشغيل الآلي أو اللحام.

تشمل أنواع الأفران الشائعة لهذه المهام أفران الصندوق، أفران الحفرة، و أفران التبريد المتكامل.

التلبيد ومسحوق المعادن

يتضمن التلبيد تسخين مادة مسحوق مضغوطة إلى ما دون نقطة انصهارها لربط الجزيئات معًا.

توفر أفران الدُفعات درجات الحرارة العالية والأجواء المتحكم بها اللازمة لإنشاء أجزاء كثيفة وقوية من المساحيق المعدنية أو السيراميك.

اللحام بالنحاس الأصفر واللحام بالقصدير

في أفران الدُفعات ذات الأجواء المتحكم بها أو الفراغ، يمكن ربط المكونات باستخدام معدن حشو دون أكسدة أو المساس بالمواد الأساسية. هذه عملية حاسمة في صناعات الطيران والإلكترونيات لإنشاء وصلات قوية ونظيفة.

المختبر والبحث والتطوير

إن القدرة على تشغيل دورات حرارية صغيرة، ومتحكم بها للغاية، ومتنوعة تجعل أفران الدُفعات مثالية لبيئات البحث والتطوير واختبار المواد.

فهم المقايضات

على الرغم من قوتها، فإن أفران الدُفعات ليست الحل لكل تطبيق تسخين. فهم قيودها أمر أساسي لاتخاذ قرار مستنير.

تحدي التسخين الموحد

في دفعة كبيرة، ستسخن الأجزاء الأقرب إلى عناصر التسخين بشكل أسرع من تلك الموجودة في مركز الحمولة. وهذا يمكن أن يؤدي إلى اختلافات طفيفة في خصائص المواد عبر الدفعة إذا لم تتم إدارتها بعناية.

استهلاك أعلى للطاقة لكل جزء

تتطلب معالجة الدُفعات تركيبات مثل السلال أو الصواني أو الرفوف لحمل الأجزاء. يجب أيضًا تسخين هذه التركيبات وتبريدها مع كل دورة.

يزيد هذا "الحمل الميت" من إجمالي الطاقة المطلوبة لمعالجة كل جزء، مما يجعله أقل كفاءة في استخدام الطاقة من الفرن المستمر للإنتاج بكميات كبيرة.

اللوجستيات التشغيلية

تتطلب معالجة الدُفعات تجميع الأجزاء وإدارة مخزون العمل قيد التنفيذ (WIP). تخلق دورات التحميل والتفريغ وقت توقف بين عمليات التشغيل، مما قد يحد من الإنتاجية الإجمالية مقارنة بالتدفق المستمر.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يعتمد قرار استخدام فرن الدُفعات على أهداف الإنتاج ومتطلبات العملية الخاصة بك.

- إذا كان تركيزك الأساسي هو مرونة العملية والإنتاج المتنوع: فإن فرن الدُفعات هو الخيار المثالي لقدرته على التعامل مع أحجام الأجزاء المختلفة والملفات الحرارية على أساس كل تشغيل على حدة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وموحدة: يجب عليك البحث عن الأفران المستمرة، التي توفر كفاءة وإنتاجية فائقة لعملية واحدة قابلة للتكرار.

- إذا كان تركيزك الأساسي هو سلامة الغلاف الجوي ودرجات الحرارة العالية: توفر أفران الدُفعات، وخاصة نماذج الفراغ والغلاف الجوي المتحكم به، البيئة المغلقة الضرورية للتطبيقات الحرجة.

في النهاية، يعد اختيار فرن الدُفعات قرارًا استراتيجيًا للعمليات التي تعطي الأولوية للدقة والقدرة على التكيف على سرعة الإنتاج المطلقة.

جدول الملخص:

| التطبيق | الميزة الرئيسية | مثالي لـ |

|---|---|---|

| المعالجة الحرارية للمعادن (التلدين، التقادم) | مرونة العملية والتحكم في الغلاف الجوي | ورش العمل، أحجام الأجزاء المتنوعة |

| التلبيد ومسحوق المعادن | القدرة على تحمل درجات الحرارة العالية | إنشاء أجزاء كثيفة من مساحيق المعادن/السيراميك |

| اللحام بالنحاس الأصفر بالفراغ واللحام بالقصدير | سلامة الغلاف الجوي الدقيقة | مكونات الطيران، الإلكترونيات، الطبية |

| البحث والتطوير في المختبر | التحكم في الدُفعات الصغيرة والتنوع | اختبار المواد، البحث والتطوير |

هل تحتاج إلى فرن دفعة لتطبيقك المحدد؟ تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أفران الدُفعات للمعالجة الحرارية الدقيقة، والتلبيد، وعمليات الغلاف الجوي المتحكم بها. يمكن لخبرائنا مساعدتك في اختيار الفرن المناسب لتعزيز مرونتك التشغيلية ونتائج المواد. اتصل بنا اليوم لمناقشة احتياجات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- كم تحتاج من الحرارة للحام بالنحاس؟ أتقن نافذة درجة حرارة اللحام بالنحاس للحصول على وصلات قوية

- لماذا يُستخدم فرن التفريغ المخبري لتجفيف الجسيمات النانوية الوظيفية بالحمض في درجات حرارة منخفضة؟

- ما هو الغرض من استخدام فرن التجفيف بالتفريغ الكهربائي لأقطاب TiS2 المركبة؟ ضمان النقاء في البطاريات ذات الحالة الصلبة

- ما هو الدور الأساسي لمعدات الضغط الأيزوستاتيكي الساخن (HIP)؟ إتقان التكثيف عالي الكثافة للسبائك

- ما هو الدور الحاسم الذي تلعبه أفران التفريغ في معالجة بقايا الكبريتيد المختلط؟ حافظ على السلامة الكيميائية في مختبرك

- ما هي عملية التلبيد (Sintering) في الهندسة؟ دليل للمواد عالية الأداء

- ما هي عيوب عملية التقسية؟ فهم المفاضلات المتعلقة بزيادة المتانة

- ما هي مزايا استخدام فرن التفريغ للمحفزات Ni@TiN-NTs؟ الحفاظ على الشكل والنشاط التحفيزي