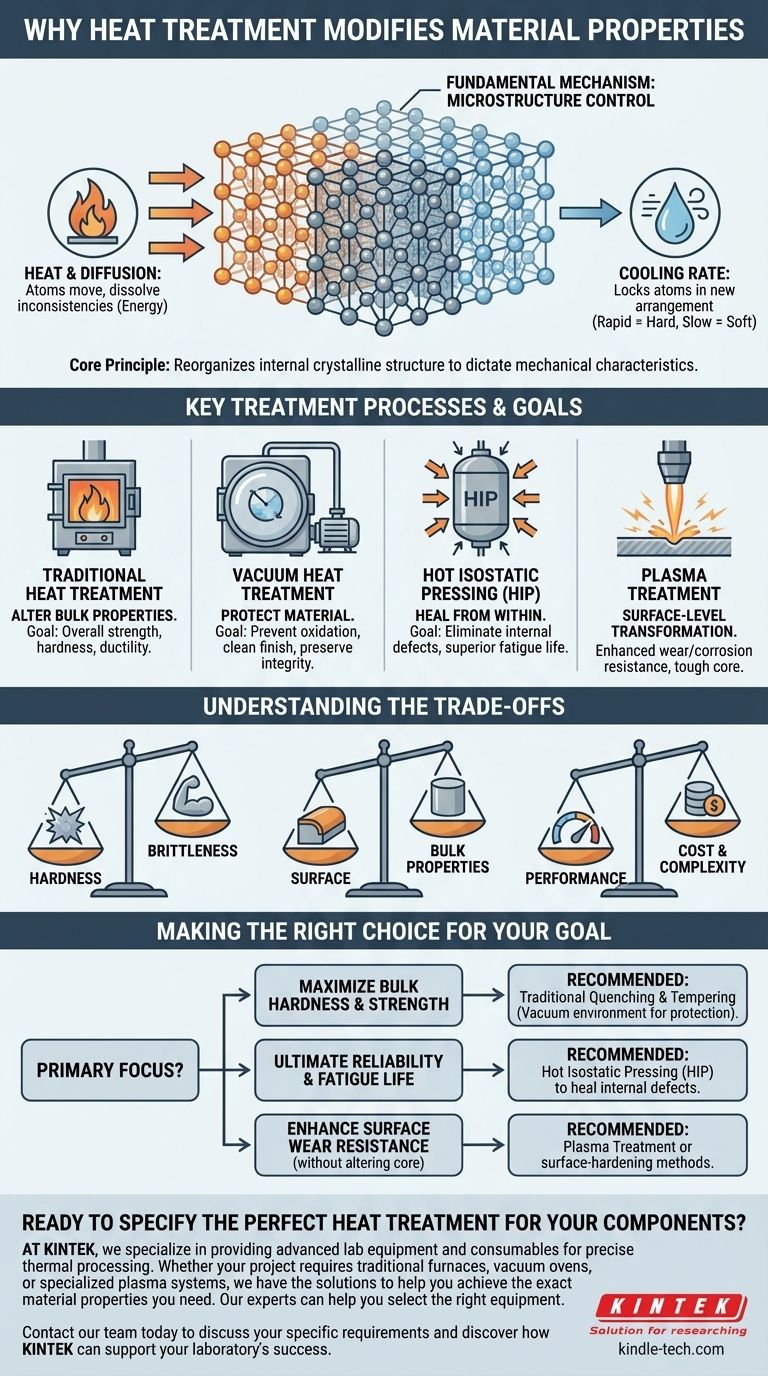

في جوهرها، تعدل المعالجة الحرارية خصائص المادة من خلال إعادة تنظيم بنيتها البلورية الداخلية بشكل أساسي. من خلال التحكم الدقيق في دورات التسخين والتبريد، فإننا نتلاعب بكيفية ترتيب الذرات لأنفسها على المستوى المجهري. هذا التغيير في البنية المجهرية للمادة يحدد بشكل مباشر خصائصها الميكانيكية النهائية، مثل الصلابة والقوة والمتانة.

المبدأ الأساسي هو أن الحرارة توفر الطاقة اللازمة للذرات للحركة (الانتشار)، ومعدل التبريد يثبتها في ترتيب جديد وأكثر ملاءمة. العلاجات المختلفة هي ببساطة طرق مختلفة للتحكم في هذا التنظيم الذري لتحقيق هدف هندسي محدد.

الآلية الأساسية: التحكم في البنية المجهرية

جميع المعادن بلورية، مما يعني أن ذراتها مرتبة في شبكة متكررة ومنظمة. المعالجة الحرارية هي عملية تغيير هذه الشبكة عن قصد لتعزيز خصائص محددة.

دور الحرارة والانتشار

تسخين المعدن يضخ طاقة حرارية في بنيته الذرية. تسمح هذه الطاقة للذرات بكسر روابطها والتحرك، أو الانتشار، داخل المادة. هذا يخلق حالة أكثر تجانسًا وقابلية للطرق، مما يذيب التناقضات في البنية المجهرية.

تأثير التبريد

مرحلة التبريد هي المكان الذي يتم فيه تثبيت التحول. إن معدل التبريد هو المتغير الأكثر أهمية. التبريد السريع (التخميد) يحبس الذرات في بنية شديدة الإجهاد وغير منظمة، مما يؤدي عادةً إلى صلابة عالية. يسمح التبريد البطيء للذرات بالاستقرار في بنية أكثر ترتيبًا وأقل إجهادًا، مما ينتج عنه مادة أكثر ليونة وأكثر قابلية للطرق.

عمليات المعالجة الرئيسية وأهدافها

على الرغم من أن المبدأ هو نفسه، يتم استخدام طرق مختلفة لاستهداف نتائج محددة، بدءًا من التغييرات العميقة داخل المادة إلى التعديلات على سطحها فقط.

المعالجة الحرارية التقليدية: الأساس

يتضمن هذا تسخين المادة إلى درجة حرارة محددة، والاحتفاظ بها هناك لضمان حالة موحدة، ثم تبريدها بمعدل متحكم فيه. الهدف هو تغيير الخصائص الكلية للمكون بأكمله، وتغيير قوته أو صلابته أو ليونته الإجمالية.

المعالجة الحرارية بالتفريغ: حماية المادة

إن إجراء المعالجة الحرارية في فراغ لا يتعلق بتغيير الآلية، بل بالتحكم في البيئة. إنه يمنع الأكسدة والتفاعلات السطحية الأخرى التي يمكن أن تحدث في درجات الحرارة العالية. ينتج عن هذا تشطيب نظيف ولامع ويمنع تكوين طبقة سطحية ضعيفة، مما يحافظ على سلامة المادة.

التلبيد الإيزوستاتي الساخن (HIP): الشفاء من الداخل

يجمع HIP بين الحرارة العالية والضغط الموحد الهائل. تعمل هذه العملية على ضغط المادة جسديًا من جميع الجوانب، مما يؤدي إلى القضاء على المسامية الدقيقة الداخلية والفراغات المجهرية. والنتيجة هي مادة كثيفة بالكامل ذات عمر إجهاد فائق وقوة تأثير واتساق شامل.

المعالجة بالبلازما: تحول على مستوى السطح

على عكس الطرق التي تغير الجزء بأكمله، تعدل المعالجة بالبلازما خصائص السطح فقط. إنها تستخدم الغاز المنشط (البلازما) لتعزيز التفاعلات السطحية، وتحسين خصائص مثل مقاومة التآكل أو مقاومة التآكل دون تغيير الخصائص الأساسية للمادة. يترك هذا الجزء الأكبر من المكون قويًا وقابلاً للطرق مع إنشاء "قشرة" خارجية صلبة.

فهم المفاضلات

يتضمن اختيار عملية المعالجة الحرارية موازنة الخصائص المرغوبة، حيث أن تعزيز خاصية غالبًا ما يأتي على حساب خاصية أخرى.

الصلابة مقابل الهشاشة

المفاضلة الأكثر شيوعًا هي بين الصلابة والمتانة. المادة الصلبة جدًا، التي يتم إنشاؤها عن طريق التخميد السريع، غالبًا ما تكون هشة جدًا وعرضة للكسر. غالبًا ما تكون هناك حاجة إلى التخمير اللاحق (شكل من أشكال إعادة التسخين) لاستعادة بعض المتانة، وإن كان ذلك على حساب بعض الصلابة.

خصائص السطح مقابل الخصائص الكلية

تخلق العمليات مثل المعالجة بالبلازما فرقًا كبيرًا بين السطح واللب. في حين أن هذا مرغوب فيه غالبًا للأجزاء التي تحتاج إلى سطح مقاوم للتآكل وداخل متين، إلا أنه غير مناسب للتطبيقات التي تتطلب قوة في المكون بأكمله.

الأداء مقابل التكلفة والتعقيد

توفر العمليات المتقدمة نتائج فائقة ولكنها تأتي بتكاليف وتعقيدات أعلى. تتطلب المعالجات بالتفريغ و HIP، على سبيل المثال، معدات متخصصة وهي أكثر تكلفة بكثير من المعالجات في الأفران الجوية التقليدية. يجب أن يبرر اكتساب الأداء الاستثمار.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد المعالجة الحرارية المثلى بالكامل من خلال التطبيق المقصود للمكون.

- إذا كان تركيزك الأساسي هو تعظيم الصلابة والقوة الكلية: التخميد والتقسية التقليديان، غالبًا في بيئة تفريغ لحماية السطح، هو النهج الأكثر مباشرة.

- إذا كان تركيزك الأساسي هو الموثوقية القصوى وعمر التعب: التلبيد الإيزوستاتي الساخن (HIP) هو الخيار الأفضل لشفاء العيوب الداخلية في المكونات الحرجة.

- إذا كان تركيزك الأساسي هو تعزيز مقاومة التآكل السطحي دون تغيير اللب: توفر المعالجة بالبلازما أو طرق تقوية السطح الأخرى حلاً مستهدفًا يحافظ على متانة المادة الأساسية.

في النهاية، فإن فهم هذه العمليات يمكّنك من تحديد معالجة المادة التي تتطابق تمامًا مع المتطلبات الهندسية لمشروعك.

جدول الملخص:

| العملية | الهدف الأساسي | النتيجة الرئيسية |

|---|---|---|

| التقليدية | تغيير الخصائص الكلية | القوة أو الصلابة أو الليونة الإجمالية |

| التفريغ | منع أكسدة السطح | تشطيب نظيف، الحفاظ على سلامة المادة |

| التلبيد الإيزوستاتي الساخن (HIP) | القضاء على العيوب الداخلية | عمر إجهاد فائق وقوة تأثير |

| المعالجة بالبلازما | تعديل خصائص السطح | مقاومة محسّنة للتآكل/التآكل، لب متين |

هل أنت مستعد لتحديد المعالجة الحرارية المثالية لمكوناتك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات الاستهلاكية الدقيقة للمعالجة الحرارية الدقيقة. سواء كان مشروعك يتطلب أفرانًا تقليدية أو أفران تفريغ أو أنظمة بلازما متخصصة، فلدينا الحلول لمساعدتك في تحقيق خصائص المادة الدقيقة التي تحتاجها.

يمكن لخبرائنا مساعدتك في اختيار المعدات المناسبة للتحكم في البنية المجهرية، وتعزيز الأداء، وضمان الموثوقية لتطبيقاتك الأكثر أهمية.

اتصل بفريقنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لـ KINTEK دعم نجاح مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي عملية التبريد الفراغي؟ حقق صلابة فائقة مع تشطيب سطح نقي

- كيف تعمل عملية المعالجة الحرارية؟ خصّص خصائص المواد لتطبيقك

- ما الفرق بين التلدين والتقسية والتخمير؟ أتقن خصائص المعادن لمختبرك

- ما هي المعالجات الحرارية الرئيسية الثلاثة؟ إتقان التخمير، والتصليد، والتطبيع

- ما هي عمليات المعالجة الحرارية الأساسية الخمس للمعادن؟ التخمير، التقسية والمزيد