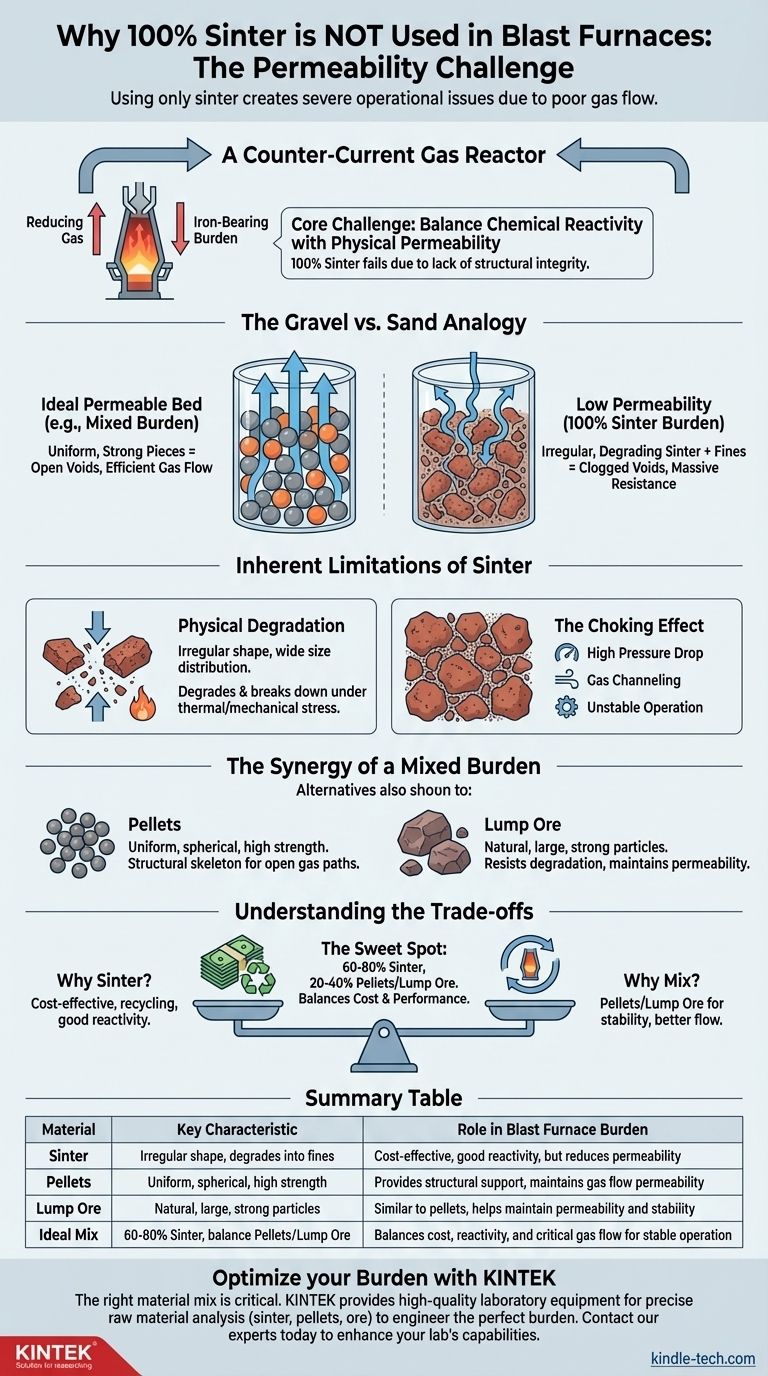

إن استخدام التلبيد بنسبة 100% ليس عمليًا للفرن اللافح الحديث لأنه يخلق مشاكل تشغيلية خطيرة تتعلق بضعف نفاذية الغاز. يمكن أن يؤدي الشكل غير المنتظم للتلبيد وميله إلى التفكك إلى جزيئات دقيقة إلى إعاقة تدفق الغازات المختزلة الأساسية عبر الفرن، مما يعيق كفاءته واستقراره وإنتاجه. وعلى الرغم من أن التلبيد مكون حيوي وفعال من حيث التكلفة، إلا أنه لا يستطيع أداء المهمة بمفرده.

إن حمولة الفرن اللافح المثالية هي مزيج هندسي من المواد، وليست مكونًا واحدًا ومتجانسًا. التحدي الأساسي هو الموازنة بين التفاعل الكيميائي والقوة الفيزيائية والنفاذية. تفشل حمولة التلبيد بنسبة 100% في هذا التحدي لأنها تفتقر إلى السلامة الهيكلية اللازمة للحفاظ على عمود مفتوح ونفاذ لتدفق الغاز بكفاءة.

الدور المركزي للنفاذية

مفاعل غازي ذو تيار معاكس

تخيل الفرن اللافح كمفاعل عمودي عملاق. يتم دفع غاز ساخن غني بأول أكسيد الكربون من الأسفل ويجب أن ينتقل إلى الأعلى. يتم تحميل المواد الحاملة للحديد ("الحمولة") من الأعلى وتنزل ببطء.

تعتمد العملية برمتها على الاتصال الوثيق بين الغاز الصاعد والمواد الصلبة الهابطة. إذا لم يتمكن الغاز من التدفق بحرية وبشكل موحد، فإن التفاعل يكون غير مكتمل، ويتم إهدار الوقود، ويصبح تشغيل الفرن غير مستقر.

تشبيه الحصى والرمل

تخيل محاولة نفخ الهواء عبر أسطوانة طويلة مليئة بالحصى المستدير الموحد. سيمر الهواء بسهولة بسبب الفراغات الكبيرة والمتسقة بين القطع. هذا هو سرير مثالي، ذو نفاذية عالية.

الآن، تخيل أن هذه الأسطوانة مملوءة بمزيج من الحصى والرمل والغبار. ستكون محاولة نفخ الهواء من خلالها صعبة للغاية. تسد الجزيئات الدقيقة الفراغات، مما يخلق مقاومة هائلة. هذا هو سرير منخفض النفاذية، وهو بالضبط المشكلة التي تخلقها حمولة التلبيد بنسبة 100%.

القيود المتأصلة في التلبيد

الشكل الفيزيائي والتدهور

يتم إنتاج التلبيد عن طريق صهر جزيئات خام الحديد الدقيقة في كتلة مسامية تشبه الكعكة، ثم يتم سحقها وغربلتها. بطبيعته، يكون غير منتظم الشكل وله توزيع واسع للحجم، والذي يتضمن جزيئات دقيقة لا مفر منها منذ البداية.

والأهم من ذلك، أنه مع نزول التلبيد عبر الفرن، يتعرض لضغط ميكانيكي هائل من أطنان المواد فوقه وإجهاد حراري شديد. وهذا يجعله يتدهور ويتفكك، مما يولد المزيد من الجزيئات الدقيقة مباشرة داخل عمود الفرن.

تأثير الاختناق

تُملأ هذه الجزيئات الدقيقة المتكونة حديثًا الفجوات بين القطع الأكبر من الحمولة. يؤدي هذا الانسداد إلى تقليل نفاذية عمود المواد بأكمله بشكل كبير.

العواقب وخيمة:

- انخفاض الضغط العالي: يجب أن تعمل المنافخ بجهد أكبر بكثير لدفع الغاز عبر الفرن، مما يهدر الطاقة.

- توجيه الغاز: الغاز، غير القادر على التدفق بشكل موحد، سيجد مسارات أقل مقاومة و"يتجه" إلى الأعلى، متجاوزًا أجزاء كبيرة من الحمولة.

- التشغيل غير المستقر: يؤدي ضعف الاتصال بين الغاز والمواد الصلبة إلى تقليل غير فعال، وسلوك فرن لا يمكن التنبؤ به، ومشاكل سلامة محتملة مثل "الانزلاقات" و"التعليق".

تآزر الحمولة المختلطة

لمواجهة نقاط ضعف التلبيد، يمزجه المشغلون بمواد توفر الدعم الهيكلي وتحافظ على النفاذية.

ميزة الكريات

كريات خام الحديد هي كرات صغيرة كروية من الخام يتم حرقها لتكون صلبة ومتينة للغاية. مزاياها الرئيسية هي الحجم الموحد والقوة العالية.

عند مزجها في الحمولة، يخلق شكلها الكروي سريرًا يمكن التنبؤ به بدرجة عالية ونفاذًا، مثل الحصى في تشبيهنا. تعمل كـ "هيكل عظمي" هيكلي، يحافظ على فتح المسارات لتدفق الغاز بالتساوي في جميع أنحاء الفرن.

دور الخام الكتلي

يمكن أن يؤدي الخام الكتلي عالي الجودة وظيفة مماثلة. إنه خام طبيعي عالي الجودة يتم سحقه وغربلته ببساطة. مثل الكريات، يوفر جزيئات أكبر وأقوى تقاوم التدهور وتساعد في الحفاظ على نفاذية الحمولة.

فهم المقايضات

لماذا نستخدم التلبيد على الإطلاق؟

إذا كان التلبيد يعاني من هذه العيوب الفيزيائية، فلماذا هو المادة السائدة في الحمولة في أجزاء كثيرة من العالم؟ الأسباب اقتصادية وكيميائية في المقام الأول.

التلبيد طريقة ممتازة لاستخدام خامات الحديد الدقيقة الأقل تكلفة التي لا يمكن شحنها مباشرة إلى الفرن. كما أنها عملية حاسمة لإعادة تدوير نفايات المصنع مثل غبار المداخن وغبار فحم الكوك، وتحويل مجاري النفايات إلى مواد خام قيمة. علاوة على ذلك، يمنحه هيكله المسامي تفاعلية كيميائية ممتازة (قابلية الاختزال).

التوازن بين التكلفة والأداء

إن قرار مقدار التلبيد أو الكريات أو الخام الكتلي الذي يجب استخدامه هو توازن مستمر. تؤدي نسبة أعلى من الكريات إلى تشغيل فرن أكثر سلاسة وإنتاجية ولكن غالبًا ما يأتي ذلك بتكلفة أعلى للمواد الخام. يؤدي زيادة استخدام التلبيد إلى خفض التكلفة ولكنه يتطلب تحكمًا أكثر دقة لإدارة مخاطر عدم الاستقرار.

لقد وجدت معظم الأفران اللافحة الحديثة نقطة توازن، حيث تعمل عادةً بحمولة تتكون من 60-80% تلبيد وتكمل الفرق بالكريات و/أو الخام الكتلي لتحقيق الأداء الأمثل.

اتخاذ القرار الصحيح لهدفك

يعد اختيار مزيج الحمولة الصحيح قرارًا استراتيجيًا يوازن بين الإنتاجية والاستقرار والتكلفة.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية والاستقرار: أعط الأولوية لنسبة أعلى من الكريات والخام الكتلي عالي الجودة والموحد الحجم لضمان نفاذية ممتازة، حتى لو زادت تكاليف المواد الخام.

- إذا كان تركيزك الأساسي هو تقليل تكلفة التشغيل: قم بزيادة استخدام التلبيد لاستهلاك خامات الأفران الأرخص وإعادة تدوير نفايات المصنع، ولكن اقبل الحاجة إلى تحكم معقد في العملية لإدارة النفاذية.

- إذا كان تركيزك الأساسي هو مرونة سلسلة التوريد: قم بتطوير المرونة التشغيلية لاستخدام مزيج متنوع من التلبيد والكرات والخام الكتلي للتكيف مع تغيرات أسعار السوق وتوافر المواد الخام.

في النهاية، يعمل الفرن اللافح بشكل أفضل ليس بمكون "مثالي" واحد، بل بمزيج متآزر من المواد المصممة لكل من التفاعل الكيميائي والتدفق الفيزيائي.

جدول الملخص:

| المادة | الخاصية الرئيسية | الدور في حمولة الفرن اللافح |

|---|---|---|

| التلبيد | شكل غير منتظم، يتدهور إلى جزيئات دقيقة | فعال من حيث التكلفة، تفاعلية جيدة، ولكنه يقلل النفاذية |

| الكريات | موحدة، كروية، عالية القوة | توفر الدعم الهيكلي، تحافظ على نفاذية تدفق الغاز |

| الخام الكتلي | طبيعي، جزيئات كبيرة، قوية | مشابه للكريات، يساعد في الحفاظ على النفاذية والاستقرار |

| المزيج المثالي | 60-80% تلبيد، والباقي كريات/خام كتلي | يوازن بين التكلفة، التفاعلية، وتدفق الغاز الحرج للتشغيل المستقر |

حسّن حمولة فرنك اللافح لتحقيق أقصى قدر من الكفاءة والاستقرار. يعد المزيج الصحيح من المواد أمرًا بالغ الأهمية للحفاظ على النفاذية ومنع المشاكل التشغيلية المكلفة. تتخصص KINTEK في توفير معدات ومواد استهلاكية مخبرية عالية الجودة لتحليل المواد الخام مثل التلبيد والكرات والخام. تساعد حلولنا في تحديد خصائص المواد بدقة لتصميم الحمولة المثالية لأهدافك المحددة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم عملية صناعة الحديد لديك وتعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز معملي بدرجة حرارة 1400 درجة مئوية مع فرن أنبوبي من الألومينا

- فرن أنبوب كوارتز معملي بدرجة حرارة 1700 درجة مئوية وفرن أنبوبي من الألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

يسأل الناس أيضًا

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هي درجة الحرارة القصوى لفرن الأنبوب؟ اكتشف النموذج المناسب لتطبيقك

- ما هي الاحتياطات الواجب اتخاذها عند استخدام فرن أنبوبي؟ ضمان معالجة آمنة وفعالة لدرجات الحرارة العالية

- ما هي فوائد فرن الأنبوب؟ تحقيق تحكم فائق في درجة الحرارة والجو

- ما هي مزايا فرن الأنبوب؟ تحقيق تجانس وتحكم فائقين في درجة الحرارة