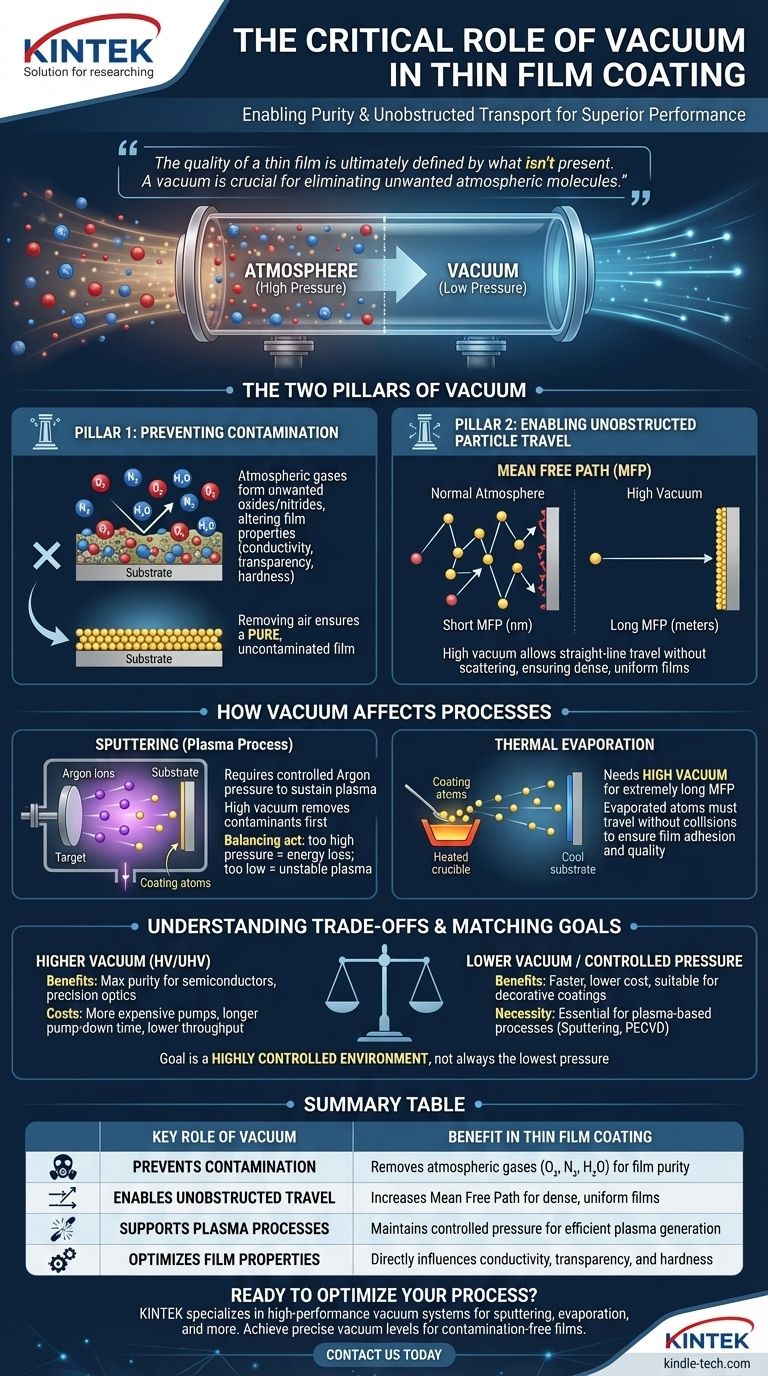

في ترسيب الأغشية الرقيقة، الفراغ ليس مجرد شرط؛ إنه عامل تمكين حاسم. بيئة الفراغ ضرورية لسببين أساسيين: فهي تزيل الغازات الجوية التي قد تلوث الفيلم، وتسمح لمادة الطلاء بالانتقال دون عوائق من مصدرها إلى الركيزة. هذا التحكم في النقاء ونقل الجسيمات هو ما يضمن السلامة الهيكلية والأداء المطلوب للطلاء النهائي.

تُحدد جودة الفيلم الرقيق في النهاية بما ليس موجودًا. الفراغ ضروري للتخلص من الجزيئات الجوية غير المرغوب فيها التي قد تتداخل مع العملية، مما يسمح بالانتقال المستقيم والمتحكم فيه لجسيمات الطلاء اللازمة لبناء فيلم نقي وكثيف.

الركيزتان الأساسيتان للفراغ في ترسيب الأغشية الرقيقة

يمكن فهم ضرورة الفراغ بالتركيز على هدفين رئيسيين: تحقيق النقاء وتمكين انتقال الجسيمات بكفاءة.

الركيزة 1: منع التلوث

الهواء من حولنا هو خليط كثيف من الغازات، بشكل أساسي النيتروجين والأكسجين، بالإضافة إلى بخار الماء وعناصر أخرى نادرة.

عند تركها في غرفة الترسيب، ستندمج هذه الجزيئات الجوية حتمًا في الفيلم المتنامي. يؤدي هذا إلى تكوين مركبات غير مرغوب فيها، مثل الأكاسيد والنتريدات.

يغير هذا التلوث بشكل كبير الخصائص المرغوبة للفيلم، مما يؤثر سلبًا على توصيله الكهربائي، أو شفافيته البصرية، أو صلابته الميكانيكية. إزالة الهواء هي الخطوة الأولى لإنشاء فيلم نقي وغير ملوث.

الركيزة 2: تمكين انتقال الجسيمات دون عوائق

لتشكيل طبقة، يجب أن تنتقل الذرات أو الجزيئات الفردية للمادة المصدر عبر الغرفة وتهبط على الركيزة.

يجب أن تكون هذه الرحلة خطًا مستقيمًا. المفهوم الذي يحكم ذلك هو المسار الحر المتوسط (MFP) — متوسط المسافة التي يمكن أن يقطعها الجسيم قبل أن يصطدم بجسيم غاز آخر.

في الغلاف الجوي العادي، يكون المسار الحر المتوسط قصيرًا للغاية، ويُقاس بالنانومتر. في الفراغ العالي، يمكن أن يمتد المسار الحر المتوسط إلى أمتار، أطول من الغرفة نفسها. وهذا يضمن انتقال جسيمات الطلاء مباشرة إلى الركيزة دون أن تتشتت أو تفقد طاقتها.

كيف يؤثر الفراغ على عمليات الترسيب المحددة

بينما المبادئ الأساسية هي نفسها، يمكن أن يختلف مستوى الفراغ المثالي ودوره اعتمادًا على تقنية الترسيب.

بالنسبة لعمليات الرش والبلازما

لا يحدث الرش في فراغ مثالي. أولاً، يتم إنشاء فراغ عالٍ لإزالة الملوثات الجوية. ثم، يتم إدخال كمية صغيرة ومتحكم فيها من غاز عملية خامل، عادةً الأرجون.

هذه البيئة المتحكم فيها وذات الضغط المنخفض ضرورية لإشعال البلازما والحفاظ عليها. ذرات الأرجون المتأينة في البلازما هي التي تقصف المادة المصدر، "راشة" الذرات باتجاه الركيزة.

مستوى الفراغ هنا هو عملية موازنة. إذا كان الضغط مرتفعًا جدًا، ستتصادم الذرات المرشوشة كثيرًا مع ذرات الأرجون، مما يؤدي إلى فقدان الطاقة وعدم تكوين فيلم كثيف. إذا كان الضغط منخفضًا جدًا، فلن يكون هناك ما يكفي من ذرات الأرجون للحفاظ على البلازما بكفاءة.

بالنسبة للتبخير الحراري

في التبخير الحراري، يتم تسخين مادة في بوتقة حتى تتبخر، وتنتقل وتتكثف على الركيزة الأكثر برودة.

تعتمد هذه العملية بشكل كبير على مسار حر متوسط طويل للغاية. تتطلب فراغًا عاليًا لضمان عدم تصادم الذرات المتبخرة مع أي جزيئات هواء متبقية.

مثل هذه الاصطدامات ستبرد الذرات المتبخرة أو تشتتها، مما يمنعها من الوصول إلى الركيزة بطاقة كافية لتكوين فيلم عالي الجودة وملتصق.

فهم المفاضلات

يعد اختيار مستوى الفراغ الصحيح قرارًا تقنيًا واقتصاديًا، وليس مجرد سباق للحصول على أقل ضغط ممكن.

تكلفة الفراغ الأعلى

يتطلب تحقيق مستويات أعلى من الفراغ (فراغ عالٍ أو فراغ عالٍ جدًا) معدات أكثر تطورًا وتكلفة، مثل مضخات التوربو أو المضخات المبردة.

علاوة على ذلك، يستغرق الوصول إلى هذه الضغوط المنخفضة وقتًا أطول بكثير، وهو ما يُعرف بـ "وقت الضخ". وهذا يقلل مباشرة من الإنتاجية ويزيد من تكلفة التشغيل لكل دورة.

مشكلة "الكثير من" الفراغ

كما لوحظ مع الرش، تتطلب بعض العمليات الحيوية ضغط غاز محددًا لتعمل. بالنسبة لأي تقنية معززة بالبلازما، يكون الفراغ المثالي غير قابل للاستخدام.

الهدف ليس دائمًا أعلى فراغ ممكن، بل هو إنشاء بيئة متحكم فيها للغاية، خالية من الملوثات، مع الضغط الدقيق اللازم للعملية المحددة.

مطابقة مستوى الفراغ لهدفك

يُملي مستوى الفراغ المطلوب بالكامل الخصائص المرغوبة للفيلم النهائي وطريقة الترسيب المستخدمة.

- إذا كان تركيزك الأساسي على الأفلام عالية النقاء (مثل أشباه الموصلات أو البصريات الدقيقة): مستوى فراغ أعلى (HV أو UHV) لا يمكن التفاوض عليه لتقليل التلوث من الغازات التفاعلية.

- إذا كان تركيزك الأساسي على طلاء معدني قياسي (مثل الأغراض الزخرفية): غالبًا ما يكون مستوى الفراغ المعتدل كافيًا، مما يوفر توازنًا جيدًا بين جودة الفيلم وسرعة العملية والتكلفة.

- إذا كنت تدير عملية قائمة على البلازما (مثل الرش أو PECVD): هدفك هو تحقيق ضغط العملية الأمثل لغازك المحدد، وهو ضروري للحفاظ على البلازما بكفاءة بعد الضخ الأولي.

في النهاية، التحكم في الفراغ هو التحكم في البيئة الأساسية التي يولد فيها فيلمك الرقيق، مما يحدد بشكل مباشر جودته وأدائه النهائيين.

جدول ملخص:

| الدور الرئيسي للفراغ | الفوائد في طلاء الأغشية الرقيقة |

|---|---|

| يمنع التلوث | يزيل الغازات الجوية (O₂، N₂، H₂O) لتجنب تكوين الأكاسيد/النتريدات، مما يضمن نقاء الفيلم. |

| يمكّن الانتقال دون عوائق | يزيد المسار الحر المتوسط، مما يسمح لجسيمات الطلاء بالانتقال مباشرة إلى الركيزة لتكوين أغشية كثيفة وموحدة. |

| يدعم عمليات البلازما | يحافظ على ضغط متحكم فيه للرش وPECVD من خلال تمكين توليد البلازما بكفاءة باستخدام الغازات الخاملة مثل الأرجون. |

| يحسن خصائص الفيلم | يؤثر بشكل مباشر على التوصيل الكهربائي، والشفافية البصرية، والصلابة الميكانيكية للطلاء النهائي. |

هل أنت مستعد لتحسين عملية ترسيب الأغشية الرقيقة لديك؟

في KINTEK، نحن متخصصون في معدات المختبرات عالية الأداء، بما في ذلك أنظمة الفراغ المصممة خصيصًا للرش، والتبخير الحراري، وتقنيات الطلاء الأخرى. تساعدك حلولنا على تحقيق مستويات الفراغ الدقيقة اللازمة لأفلام خالية من التلوث وعالية الجودة — سواء كنت تعمل على أشباه الموصلات، أو البصريات، أو الطلاءات الزخرفية.

اتصل بنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لخبرتنا تعزيز قدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هو ترسيب البلازما الكيميائي للبخار (CVD)؟ اكتشف ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة للمواد الحساسة

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي مزايا الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة