نظرة عامة على تقنية CVD

مقدمة في طلاءات CVD

يُعد الطلاء بالترسيب الكيميائي بالبخار المتطاير (CVD) طريقة متطورة لتطبيق طبقة رقيقة ومتينة من المواد على ركيزة من خلال عملية كيميائية. تُستخدم هذه التقنية على نطاق واسع في العديد من الصناعات وفي العديد من المنتجات الاستهلاكية، نظرًا لطبيعتها الصديقة للبيئة ومتانتها الاستثنائية.

تتشكّل الطلاءات بتقنية CVD من خلال ترسيب جزيئات السلائف المتبخرة التي تتفاعل لتكوين طبقة صلبة. وتوفر هذه العملية العديد من المزايا، بما في ذلك التغطية المطابقة الممتازة والتحكم الدقيق في سماكة الطبقة والقدرة على طلاء الأشكال المعقدة والأسطح الداخلية. يمكن للطلاءات الناتجة أن تعزز خصائص الركيزة، مما يوفر ميزات مثل مقاومة التآكل ومقاومة التآكل والاستقرار الحراري والتوصيل الكهربائي.

في التطبيقات الصناعية، تُستخدم الأدوات المغلفة بالبطانة CVD، مثل أدوات القطع والمثاقب والمطاحن الطرفية والإدخالات، على نطاق واسع نظرًا لتحسين مقاومتها للتآكل ومقاومة الحرارة وأداء القطع بشكل عام. كما أن تعدد الاستخدامات وفوائد الأداء التي تتمتع بها الطلاءات المغطاة بالقطع CVD تجعلها لا غنى عنها في التطبيقات عالية الدقة، بدءًا من أدوات الماكينات إلى الأدوات التحليلية.

وعلاوةً على ذلك، فإن الملاءمة البيئية لطلاءات CVD تميزها عن غيرها، حيث إنها لا تولد منتجات ثانوية خطرة وقابلة لإعادة التدوير، مما يتماشى مع أهداف الاستدامة الحديثة. هذا المزيج من الأداء والمزايا البيئية يضع طلاءات CVD كتقنية رائدة في مجال هندسة الأسطح.

مبادئ الترسيب الكيميائي القابل للتبخير

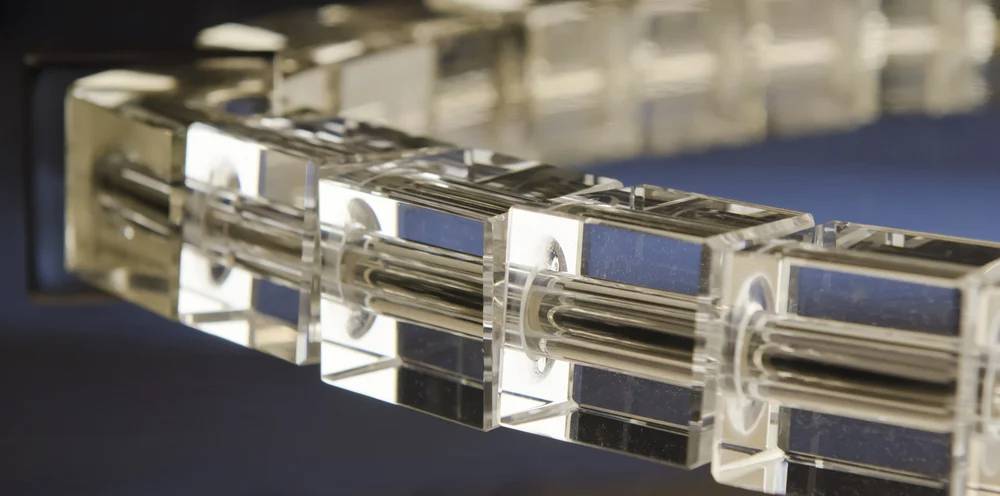

الترسيب الكيميائي للبخار (CVD) هو عملية متطورة تنطوي على حقن غاز سلائف متطاير في غرفة ساخنة يتم الحفاظ عليها في ظروف تفريغ الهواء. تعمل هذه الطريقة على الاستفادة من الطاقة الحرارية داخل الغرفة لبدء تفاعل كيميائي أو تحلل غاز السلائف وتحويله إلى مادة الطلاء المطلوبة. ثم تلتصق المادة الناتجة بسطح الركيزة لتشكل طبقة موحدة ومتينة.

يتم التحكم في العملية بدقة لضمان أن تغطي مادة الطلاء سطح الركيزة بالكامل بشكل موحد، بما في ذلك التفاصيل المعقدة مثل الخيوط والثقوب العمياء والأسطح الداخلية. هذه التغطية الشاملة هي السمة المميزة للطلاء بالتقنية CVD، مما يجعلها مفيدة بشكل خاص للتطبيقات التي تتطلب الدقة والتعقيد.

إن مفتاح فعالية CVD هو الإدارة الدقيقة لدرجة الحرارة والضغط داخل الحجرة. تعمل بيئة درجة الحرارة العالية على تسهيل التفاعلات الكيميائية اللازمة، بينما يساعد إعداد التفريغ على التخلص من الملوثات وضمان سطح نظيف لعملية الترسيب. لا تعمل آلية التحكم المزدوجة هذه على تحسين جودة الطلاء فحسب، بل تضمن أيضًا التصاقه بالركيزة، مما يؤدي إلى رابطة قوية وطويلة الأمد.

وباختصار، تعمل CVD على المبادئ الأساسية للتفاعلات الكيميائية والتحلل الحراري، وتسخير قوة الحرارة والتفريغ لإنشاء طلاءات عالية الجودة ومتينة على مجموعة متنوعة من الركائز.

خصائص ومزايا الطلاءات بتقنية CVD

خصائص العملية

تعمل عملية الترسيب الكيميائي للبخار (CVD) في بيئة ذات درجة حرارة عالية، وعادةً ما تُجرى في فراغ لتقليل التداخل من الغازات الجوية. تتطلب هذه الطريقة تحضيرًا دقيقًا لسطح الجزء، مما يضمن إزالة جميع الملوثات تمامًا قبل بدء عملية الطلاء. تسهل ظروف درجات الحرارة العالية التفاعلات الكيميائية اللازمة لترسيب مادة الطلاء التي تلتصق بالركيزة من خلال سلسلة من العمليات الكيميائية المعقدة.

تتمثل إحدى الميزات البارزة في تقنية CVD في قدرتها على طلاء جميع مناطق الجزء بشكل موحد، بما في ذلك التفاصيل المعقدة مثل الخيوط والثقوب العمياء والأسطح الداخلية. يتم تحقيق هذه التغطية الشاملة من خلال الانتشار المتحكم فيه للغازات التفاعلية داخل غرفة التفريغ، مما يسمح لمواد الطلاء بالوصول إلى أكثر المناطق التي يتعذر الوصول إليها في الجزء والالتصاق بها. لا تعمل بيئة التفريغ على تعزيز كفاءة عملية الطلاء فحسب، بل تضمن أيضًا الحصول على تشطيب عالي الجودة وموحد على السطح المطلي.

وتبرز خصائص عملية الطلاء بالتفريغ المقطعي بالتفريغ المقطعي بالشفط المقطعي الذاتي من خلال اعتمادها على التحكم الدقيق في درجة الحرارة والضغط داخل غرفة التفاعل. وتعد هذه المعلمات حاسمة لنجاح ترسيب مادة الطلاء لأنها تؤثر على معدل التفاعلات الكيميائية وتوحيد طبقة الطلاء. من خلال الحفاظ على هذه الشروط، يمكن أن ينتج الطلاء بالتقنية CVD طلاءات ذات متانة والتزام استثنائيين، مما يجعلها طريقة مفضلة للتطبيقات التي تتطلب معالجات سطحية عالية الأداء.

مزايا طلاءات CVD

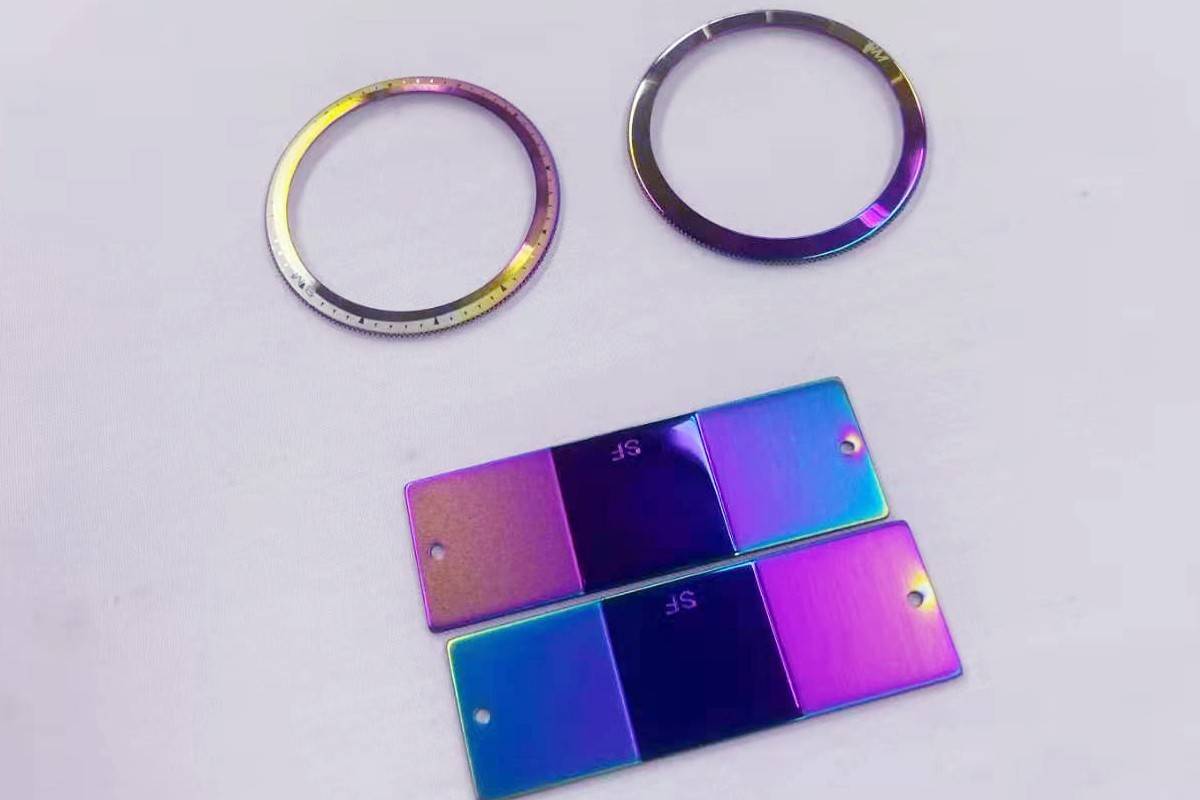

توفر طلاءات CVD (ترسيب البخار الكيميائي) تنوعًا لا مثيل له، مما يجعلها مناسبة لمجموعة كبيرة من الركائز. لا تشمل هذه الركائز المواد التقليدية مثل السيراميك والزجاج والمعادن والسبائك فحسب، بل تشمل أيضًا البوليمرات، مما يوسع نطاق التطبيقات المحتملة. وتضمن القدرة على طلاء الأسطح الدقيقة والمعقدة أنه حتى المكونات المعقدة يمكن أن تستفيد من الطبقات الواقية التي توفرها تقنية CVD.

وتتمثل إحدى السمات البارزة لطلاءات CVD في مرونتها في مواجهة التغيرات في درجات الحرارة. وتُعد هذه الخاصية مفيدة بشكل خاص في الصناعات التي يكون فيها الاستقرار الحراري أمرًا بالغ الأهمية، مثل قطاعي الطيران والسيارات. لا تلتصق الطلاءات جيدًا في ظل الظروف القاسية فحسب، بل تحافظ أيضًا على سلامتها، مما يضمن حماية ووظائف طويلة الأمد.

وعلاوةً على ذلك، تتفوق الطلاءات ذات التفريغ القابل للذوبان CVD في مقاومة التآكل، مما يقلل الاحتكاك بشكل كبير وبالتالي يطيل عمر الأدوات والمكونات. ويؤدي هذا التحسين إلى تحقيق وفورات كبيرة في التكاليف وتعزيز الإنتاجية الإجمالية. على سبيل المثال، في تصنيع الأدوات المصنوعة من الكربيد الصلب مثل المطاحن الطرفية والمثاقب والمثاقب، تعمل طلاءات CVD على تحسين الأداء وإطالة عمر الأدوات، مما يجعلها لا غنى عنها في عمليات القطع.

بالإضافة إلى مقاومة التآكل، توفر طلاءات CVD مقاومة كيميائية ممتازة. وتُعد هذه الخاصية حيوية في البيئات التي تتعرض فيها الركائز للمواد المسببة للتآكل. ومن خلال حماية المواد الأساسية من الهجمات الكيميائية، تضمن طلاءات CVD طول عمر المكونات المطلية وموثوقيتها. وهذا الأمر مفيد بشكل خاص في صناعات مثل المعالجة الكيميائية والأجهزة الطبية، حيث يكون التعرض للمواد العدوانية مصدر قلق شائع.

وتجد الطلاءات المغطاة بالبطاريات CVD أيضًا تطبيقات مهمة في أدوات التشكيل والختم. من خلال تعزيز صلابة السطح ومقاومة التآكل، تمكّن هذه الطلاءات أدوات مثل اللكمات والقوالب من تحمل الضغوط العالية والقوى الكاشطة التي تنطوي عليها هذه العمليات. وهذا لا يقلل من احتمالية فشل الأدوات قبل الأوان فحسب، بل يقلل أيضًا من الحاجة إلى الاستبدال المتكرر، مما يساهم في زيادة الكفاءة التشغيلية وخفض التكاليف.

القيود والتحديات التي تواجه CVD

عيوب الطلاء بالترسيب الكيميائي القابل للتبخير

يُعد الترسيب الكيميائي بالبخار المتطاير (CVD) تقنية طلاء متطورة تتطلب درجات حرارة تفاعل عالية، وغالبًا ما تتجاوز 1000 درجة مئوية. يفرض هذا الشرط تحديات كبيرة، خاصةً فيما يتعلق بإخفاء مناطق معينة أثناء عملية الطلاء. يمكن أن تكون الحاجة إلى عزل مناطق معينة من مادة الطلاء معقدة وغير فعالة، مما يؤدي إلى عيوب محتملة إذا لم تتم إدارتها بدقة.

وعلاوة على ذلك، فإن العملية مقيدة بالقيود المادية لغرفة التفاعل. وتحدد سعة الحجرة عدد المكونات التي يمكن طلاؤها في وقت واحد، مما قد يحد من الإنتاجية وقابلية التوسع. بالإضافة إلى ذلك، فإن متطلبات المعدات المتخصصة تضيف طبقة أخرى من التعقيد، مما يزيد من الاستثمار الرأسمالي الأولي والتكاليف التشغيلية المستمرة.

| التحدي | التأثير |

|---|---|

| درجات حرارة تفاعل عالية | تتطلب معدات قوية ويمكن أن تحد من خيارات مواد الركيزة. |

| إخفاء مناطق محددة | صعوبة في تحقيق تحكم دقيق في الطلاء. |

| سعة غرفة التفاعل | تحد من حجم الدُفعات والإنتاجية. |

| المعدات المتخصصة | زيادة التكاليف الرأسمالية والتشغيلية. |

على الرغم من هذه التحديات، لا تزال تقنية CVD تقنية بالغة الأهمية للصناعات التي تتطلب طلاءات عالية الأداء، مثل صناعة الطيران وأشباه الموصلات. تهدف التطورات المستمرة في التحكم في العمليات وتصميم المعدات إلى التخفيف من هذه القيود، مما يضمن استمرار الطلاء بالقطع القابل للتصنيع باستخدام CVD في تقديم الطلاءات الفائقة اللازمة للتطبيقات الحديثة.

تصميم التركيبات والتحكم في العملية

تؤدي التركيبات دورًا محوريًا في عملية الترسيب الكيميائي بالبخار القابل للتبخير (CVD)، حيث تعمل كعمود فقري للحفاظ على سلامة الأجزاء وضمان الطلاء الموحد. يتم تصميم هذه الأدوات المتخصصة بدقة لتثبيت الأجزاء في مكانها بشكل آمن، وبالتالي منع أي حركة قد تؤدي إلى تلف أو نتائج طلاء غير متناسقة. ويتمثل الهدف الأساسي من تصميم التركيبات في خلق بيئة مستقرة حيث يمكن أن تخضع الأجزاء لعملية الطلاء بالقطع القابلة للتفكيك القابل للذوبان دون المساس بسلامتها الهيكلية أو جودة الطلاء.

الأهداف الرئيسية لتصميم التركيبات

-

منع تلف القِطع: يتمثل أحد الأهداف الرئيسية لتصميم التَرْكِيبات في حماية الأجزاء من أي تلف محتمل أثناء عملية القطع بالقطع القابلة للتصنيع بالقطع القابلة للتصنيع بالقطع. ويتضمن ذلك ضمان قدرة التركيبات على تثبيت الجزء بإحكام دون التسبب في أي تشوهات أو خدوش قد تؤثر على جودة المنتج النهائي.

-

ضمان اتساق الطلاء: يُعد الاتساق أمرًا بالغ الأهمية في الطلاء بالتقنية CVD. يتم تصميم التركيبات لتوفير سطح موحد لعملية الطلاء، مما يضمن حصول كل جزء على طبقة متساوية ومتسقة من المواد. هذا الاتساق أمر بالغ الأهمية لأداء المنتج النهائي ومتانته.

-

تحسين جودة المعالجة السطحية: يركز تصميم التركيبات أيضًا على تحسين الجودة الشاملة للمعالجة السطحية. ومن خلال توفير بيئة مستقرة وخاضعة للرقابة، تساعد التركيبات في تحقيق تشطيبات عالية الجودة تلبي معايير الصناعة وتوقعات العملاء.

-

تقليل انحرافات العملية إلى الحد الأدنى: يمكن لانحرافات العملية أن تؤثر بشكل كبير على نتائج عملية CVD. يتم تصميم التَرْكِيبات لتقليل هذه الانحرافات من خلال توفير إعداد متسق وقابل للتكرار لكل جزء. يساعد هذا الاتساق في الحفاظ على جودة وموثوقية عملية الطلاء.

أهمية التحكم في العملية

التحكم الفعال في العملية هو جانب آخر مهم يكمل تصميم التركيبات. يتضمن التحكم في العملية مراقبة وتعديل المعلمات المختلفة مثل درجة الحرارة والضغط وتدفق الغاز لضمان سير عملية الطلاء بالحرارة القلبية الوسيطة بسلاسة وكفاءة. من خلال الحفاظ على التحكم المحكم في هذه المتغيرات، يمكن للمصنعين تحقيق نتائج متسقة وتقليل مخاطر العيوب.

وباختصار، فإن تصميم التركيبات والتحكم في عملية القطع المقطعي بالبطاريات CVD هما جانبان مترابطان يضمنان معًا التطبيق الناجح للطلاء عالي الجودة. من خلال التصميم الدقيق للتركيبات والتحكم الصارم في العملية، يمكن للمصنعين تحقيق النتائج المرجوة، مما يعزز أداء الأجزاء المطلية وطول عمرها.

العوامل التي تؤثر على جودة الطلاء بالقطع المغلفة بالقطع القابلة للتفكيك بالقطع

العوامل السطحية والهيكلية

تؤثر عوامل مثل خشونة سطح الجزء، وهيكل الجزء، وحالة سطح الركيزة تأثيرًا كبيرًا على تجانس وجودة طلاء الترسيب الكيميائي للبخار (CVD). يمكن أن تؤدي خشونة سطح الجزء إلى خلق بيئات دقيقة حيث قد لا تلتصق مادة الطلاء بالتساوي، مما يؤدي إلى طبقات غير موحدة. وبالإضافة إلى ذلك، يمكن أن يشكل التعقيد الهيكلي للجزء، بما في ذلك ميزات مثل الخيوط والثقوب العمياء والأسطح الداخلية، تحديات في تحقيق تغطية كاملة.

علاوة على ذلك، تلعب حالة سطح الركيزة دورًا حاسمًا. يمكن لأي ملوثات أو مخالفات على الركيزة أن تعيق عملية الربط، مما يؤدي إلى ضعف التصاق الطلاء والجودة الشاملة. تعتبر عمليات المعالجة المسبقة، مثل التنظيف وإعداد السطح، ضرورية لضمان خلو الركيزة من الشوائب وتمتعها بخصائص السطح اللازمة لتسهيل عملية الطلاء على النحو الأمثل.

باختصار، يعد التفاعل بين خشونة السطح وبنية الجزء وحالة الركيزة أمرًا محوريًا في تحديد نجاح عملية الطلاء بالتقنية البصرية القابلة للتحويل إلى إلكتروني. يمكن أن تؤدي معالجة هذه العوامل من خلال الإعداد الدقيق للسطح والنظر بعناية في تصميم الجزء إلى طلاءات أكثر اتساقًا وأعلى جودة.

معدل تفاعل الطلاء

يُعد التوازن بين الوقت والتكلفة وتباين سُمك الطلاء أمرًا بالغ الأهمية في عملية الترسيب الكيميائي للبخار (CVD). يضمن تحسين هذه العوامل أداء الطلاء دون المساس بكفاءة التكلفة والوقت. ويتأثر معدل التفاعل في عملية الترسيب الكيميائي بالبخار القابل للتبخير بعدة عوامل، بما في ذلك درجة الحرارة والضغط وتركيز الغازات السليفة. ويلعب كل من هذه المتغيرات دورًا مهمًا في تحديد الجودة النهائية للطلاء وتجانس الطلاء.

وتعد درجة الحرارة عاملاً حاسمًا لأنها تؤثر بشكل مباشر على معدل التفاعلات الكيميائية. وتؤدي درجات الحرارة المرتفعة عمومًا إلى تسريع التفاعل، مما يؤدي إلى معدلات ترسيب أسرع. ومع ذلك، يمكن أن تؤدي درجات الحرارة المرتفعة للغاية أيضًا إلى التدهور الحراري للركيزة أو مادة الطلاء، مما يؤثر على الجودة. وعلى العكس من ذلك، قد تؤدي درجات الحرارة المنخفضة إلى إبطاء التفاعل، مما يزيد من الوقت اللازم للعملية وربما يؤدي إلى زيادة التكاليف.

يؤثر الضغط في غرفة التفاعل أيضًا على معدل التفاعل. يمكن للضغوط المنخفضة أن تعزز متوسط المسار الحر لجزيئات الغاز، مما يسهل تفاعلات أكثر كفاءة ويؤدي إلى طلاءات أكثر اتساقًا. ومع ذلك، يتطلب الحفاظ على ضغط منخفض معدات متطورة ويمكن أن يزيد من تكاليف التشغيل.

تركيز الغازات السليفة هو متغير رئيسي آخر. يمكن لتركيزات أعلى من المواد المتفاعلة أن تزيد من معدل التفاعل، ولكن يجب التحكم فيها بعناية لمنع تكوين منتجات ثانوية غير مرغوب فيها أو عيوب في الطلاء. يعد التحكم الدقيق في هذه التركيزات أمرًا ضروريًا لتحقيق خصائص الطلاء المطلوبة.

باختصار، ينطوي تحقيق معدل تفاعل الطلاء الأمثل على توازن دقيق بين درجة الحرارة والضغط وتركيز غاز السلائف. ويضمن هذا التوازن أن تكون عملية الطلاء بالتقنية CVD فعالة وكفؤة على حد سواء، مما يوفر طلاءات عالية الجودة تلبي متطلبات الأداء دون تكبد تكاليف غير ضرورية أو تأخير في الوقت.

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب