مقدمة في تقنية CVD

التعريف والأهمية

يمثل الترسيب الكيميائي للبخار (CVD) تقنية محورية لترسيب الأغشية الرقيقة، حيث تلعب دوراً حاسماً في تصنيع أشباه الموصلات وعدد لا يحصى من الصناعات الأخرى. وتتيح هذه التقنية الترسيب الدقيق والمضبوط للأغشية الرقيقة على ركائز مختلفة، وهو أمر ضروري لتصنيع المكونات الإلكترونية والطلاءات البصرية والطبقات الواقية.

وفي مجال تصنيع أشباه الموصلات، لا غنى عن تقنية CVD في تصنيع أشباه الموصلات لإنشاء أغشية عالية الجودة وموحدة تعزز أداء وموثوقية الدوائر المتكاملة. إن القدرة على ترسيب المواد ذات الخصائص المحددة، مثل التوصيل والعزل والشفافية البصرية، تجعل من تقنية CVD أداة أساسية في إنتاج الأجهزة الإلكترونية الدقيقة المتقدمة.

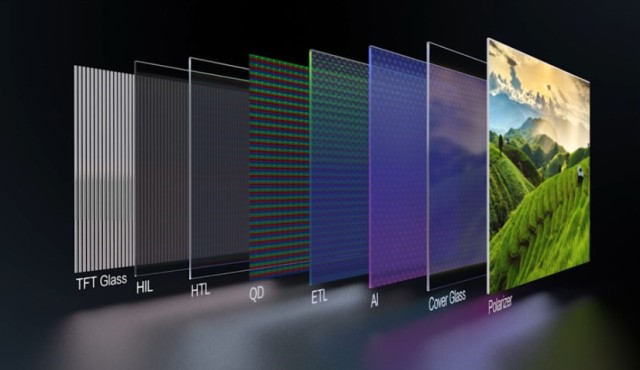

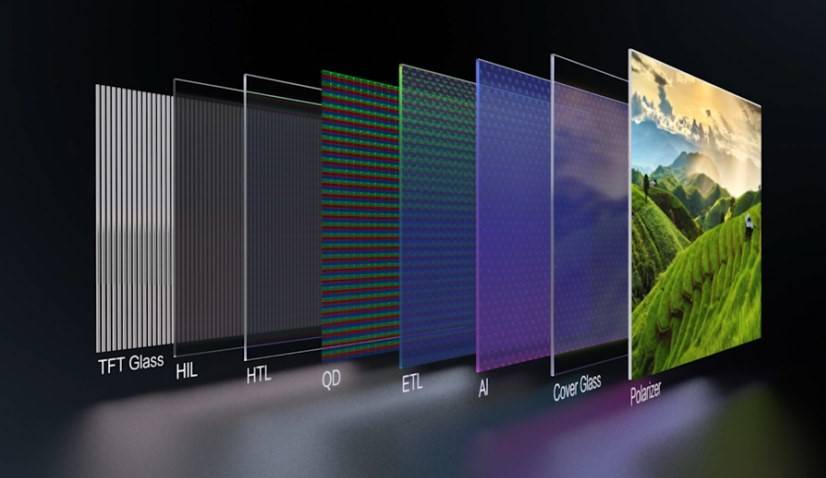

وبعيدًا عن أشباه الموصلات، تُستخدم تقنية CVD على نطاق واسع في تكنولوجيا شاشات العرض، حيث تُستخدم لترسيب أفلام أكسيد القصدير الإنديوم (ITO) والأفلام النحاسية، مما يعزز وظائف أجهزة العرض ومتانتها. بالإضافة إلى ذلك، تُستخدم تقنية CVD في إنتاج الطلاءات البصرية للعدسات والمرايا، وكذلك في الطلاءات المضادة للتآكل للأسطح المعدنية، مما يدل على تنوع استخداماتها في مجالات متنوعة.

لا تكمن أهمية الطبقات القابلة للقنوات CVD في تطبيقاتها الواسعة النطاق فحسب، بل تكمن أيضًا في قدرتها على إنتاج أغشية ذات تجانس استثنائي وتماسك وإمكانية تحكم استثنائية. وتجعل هذه السمات من تقنية CVD تقنية لا غنى عنها لتطوير مختلف الصناعات ودفع عجلة الابتكار في علم المواد.

مبدأ عمل تقنية CVD

عملية التفاعل الكيميائي

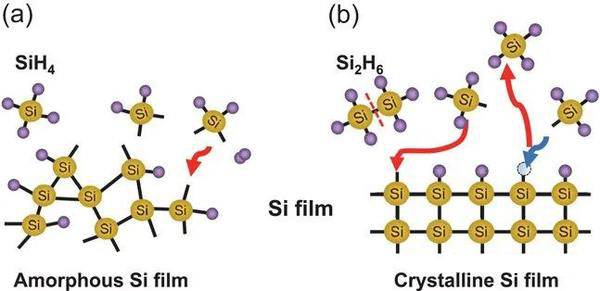

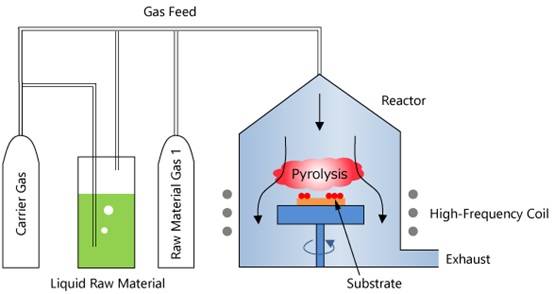

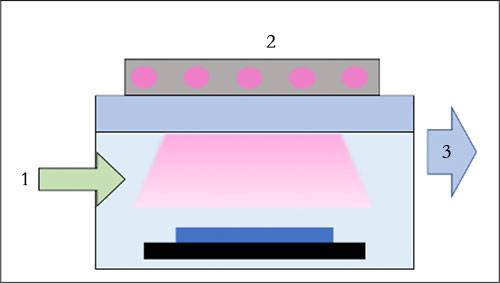

في أثناء عملية الترسيب الكيميائي بالبخار (CVD)، يعتمد تكوين الأغشية الرقيقة على تفاعل كيميائي محكوم. في البداية، يتم إدخال السلائف الغازية، وهي المواد الخام للفيلم المطلوب، في غرفة التفاعل. وعادة ما تكون هذه السلائف مركبات متطايرة يمكن تبخيرها بسهولة. وبمجرد دخول هذه الغازات داخل الحجرة، تتعرض هذه الغازات للحرارة، وغالبًا ما تكون في نطاق عدة مئات إلى آلاف الدرجات المئوية، اعتمادًا على السلائف المحددة وخصائص الفيلم المرغوب.

وتعتبر عملية التسخين حاسمة لأنها توفر الطاقة اللازمة لجزيئات الغاز للتغلب على حواجز طاقة التنشيط الخاصة بها، مما يمكنها من التفاعل. ومع ارتفاع درجة الحرارة، تتحلل السلائف الغازية وتتفاعل مع بعضها البعض أو مع سطح الركيزة. ويحدث هذا التفاعل عادةً على سطح الركيزة، حيث تمتص السلائف ثم تخضع لمزيد من التحلل أو الدمج. وتشمل النواتج الناتجة عن هذه التفاعلات مادة الفيلم المرغوبة التي تترسب على الركيزة والنواتج الثانوية التي عادة ما تكون غازية ويتم استنفادها من النظام.

على سبيل المثال، في ترسيب أغشية السيليكون، السليفة الشائعة هي السيلان (SiH4). عند تسخينه، يتحلل السيلان إلى سيليكون وغاز الهيدروجين. ثم تترسب ذرات السيليكون على الركيزة مكونة طبقة متصلة، بينما يتم تفريغ غاز الهيدروجين من غرفة التفاعل. يوضّح هذا المثال الطبيعة الديناميكية لعملية التفريغ القابل للذرة CVD، حيث يعد التحكم الدقيق في درجة الحرارة ومعدلات تدفق السلائف أمرًا ضروريًا لتحقيق جودة الفيلم المرغوب فيه وتجانسه.

لا تقتصر عملية التفاعل الكيميائي في CVD على التحلل البسيط؛ بل يمكن أن تنطوي أيضًا على تفاعلات معقدة مثل الأكسدة أو النيتريد أو تكوين مواد مركبة. وغالبًا ما يتم تسهيل هذه التفاعلات من خلال وجود غازات متفاعلة إضافية، مثل الأكسجين أو النيتروجين، والتي يتم إدخالها في الغرفة لتعديل خصائص الفيلم. على سبيل المثال، عند ترسيب أغشية ثاني أكسيد السيليكون (SiO2)، يتفاعل السيلان مع الأكسجين لتشكيل طبقة الأكسيد.

مثال على التفاعل

في سياق الترسيب الكيميائي للبخار (CVD)، يتضمن أحد التفاعلات الأساسية تحلل ثلاثي كلورو السيلان (SiHCl₃). هذه العملية أساسية لتكوين الأغشية الرقيقة، خاصةً في تصنيع أشباه الموصلات. عندما يتم تسخين SiHCl₃، فإنه يخضع لتحول كيميائي معقد. تتحلل المادة المصدرية للسيليكون، SiHCl₃، إلى عنصر السيليكون، الذي يترسب بعد ذلك على الركيزة. وفي الوقت نفسه، يتم تحرير غازات الكلور (Cl₂) وحمض الهيدروكلوريك (HCl) كمنتجات ثانوية. وعادةً ما يتم استنفاد هذه الغازات من غرفة التفاعل، مما يضمن عدم تداخلها مع عملية الترسيب.

ويجسّد هذا التفاعل المبدأ الأساسي للتفكيك المقطعي القابل للذوبان (CVD)، حيث يتم تحويل الغازات السليفة إلى أغشية صلبة من خلال تفاعلات كيميائية محكومة. ولا يوفر تحلل SiHCl₃ كلوريد الهيدروجين السليكوني اللازم لتكوين الأغشية فحسب، بل يوضح أيضًا أهمية إدارة الغاز في الحفاظ على بيئة ترسيب نظيفة وفعالة. وتُعد الغازات الثانوية المنتجة، Cl₂ وHCl، ضرورية للمراقبة والتحكم، حيث يمكن أن يؤثر وجودها على جودة وتوحيد الفيلم المترسب.

تصنيف CVD

CVD الحراري

يتضمن الترسيب الكيميائي الحراري للبخار الحراري (CVD) تسخين الغازات السليفة إلى درجة حرارة عالية، عادةً ما تكون أعلى من 700 درجة مئوية، داخل غرفة التفاعل. وتُعد درجة الحرارة المرتفعة هذه ضرورية لتعزيز تحلل الغازات السلائف التي تترسب بعد ذلك على الركيزة لتشكيل طبقة رقيقة. وتعتمد هذه العملية على الطاقة الحرارية لتحفيز التفاعلات الكيميائية اللازمة لتكوين الأغشية، مما يضمن أن الفيلم المترسب يتميز بخصائص محسّنة مثل تحسين التبلور وكثافة أكبر ومعدلات ترسيب أسرع.

وفي عملية التفكيك الحراري على القسطرة الحرارية، غالبًا ما يتم نقل المواد المتفاعلة الغازية إلى غرفة المفاعل بواسطة غاز خامل مثل النيتروجين، مما يساعد في الحفاظ على بيئة محكومة. ولا تسهّل درجات الحرارة المرتفعة تحلل السلائف فحسب، بل تتيح أيضًا تفاعلات قد تكون مستحيلة في درجات الحرارة المنخفضة. ومع ذلك، يمكن أن تؤدي درجات الحرارة المرتفعة هذه إلى عيوب مثل تكوين الإجهاد داخل الفيلم، وارتفاع معدلات انتشار العناصر من الركيزة إلى الفيلم، واحتمال تدهور الركيزة نفسها.

| المزايا | العيوب |

|---|---|

| زيادة معدل الترسيب | تكوين الإجهاد |

| تحسين التبلور | معدلات انتشار أعلى |

| كثافة غشاء أكبر | تدهور الركيزة |

يُعد التفريغ القابل للقنوات CVD الحراري مفيدًا بشكل خاص في تصنيع أشباه الموصلات، حيث يُستخدم لترسيب الأغشية الرقيقة مثل ثاني أكسيد السيليكون ونتريد السيليكون والبولي سيليكون على رقائق السيليكون. هذه الأغشية ضرورية لتصنيع الدوائر المتكاملة والأجهزة الإلكترونية الأخرى. على الرغم من مزاياها، تتطلب تقنية CVD الحرارية إدارة دقيقة لدرجة الحرارة ومعدلات توصيل السلائف لتحسين عملية الترسيب والتخفيف من العيوب المحتملة.

التفريغ القابل للقطع CVD المعزز بالبلازما (PECVD)

الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) هو نوع متخصص من الترسيب الكيميائي بالبخار (CVD) الذي يستفيد من البلازما لزيادة معدل التفاعل والتحكم الدقيق في عملية الترسيب. وخلافًا لطرق الترسيب الكيميائي بالبخار بالتقنية التقليدية التي تعتمد فقط على الطاقة الحرارية لتفكيك الغازات السلائف، يستخدم الترسيب الكيميائي بالبخار بالتقنية الكيميائية بالبلازما لتنشيط الغازات المتفاعلة، مما يسهل الترسيب عند درجات حرارة أقل بكثير، تتراوح عادةً بين 100 و600 درجة مئوية.

في تقنية PECVD، تعمل البلازما كمحفز، حيث تعمل البلازما كمحفز لتفكيك السلائف التفاعلية إلى الذرات أو الجزيئات المكونة لها، والتي تتفاعل بعد ذلك وتترسب على سطح الركيزة. ويسمح هذا التكسير بمساعدة البلازما بترسيب أغشية مختلفة، بما في ذلك السيليكون (Si) وثاني أكسيد السيليكون (SiO2) ونتريد السيليكون وأكسيد أوكسينيتريد السيليكون وكربيد السيليكون، عند درجات حرارة منخفضة تصل إلى 200-350 درجة مئوية. ويعد نطاق درجات الحرارة المنخفضة هذا مفيدًا بشكل خاص للتطبيقات التي تنطوي على مواد حساسة للحرارة، مثل الألومنيوم، حيث يمكن أن تؤدي درجات الحرارة المرتفعة إلى الإضرار بسلامة الركيزة.

وغالبًا ما يتم تنفيذ عملية PECVD في نظام بلازما متوازي اللوحات، مقترن بالسعة. في هذا الإعداد، يتم وضع الركيزة على قطب كهربائي مؤرض، بينما يتم توليد البلازما بين قطبين كهربائيين. يمكن أن تختلف الغازات المستخدمة في PECVD اعتمادًا على خصائص الفيلم المرغوبة، مع وجود غازات شائعة بما في ذلك السيلان (SiH4) وأكسيد النيتروز (N2O) والأمونيا (NH3) والهيليوم (He) والأرجون (Ar) وثلاثي فلوريد النيتروجين (NF3) والفوسفين (PH3). ويؤدي كل غاز دورًا محددًا في عملية الترسيب، ويساهم في تكوين الفيلم المطلوب.

وتتمثل إحدى المواصفات التقنية الرئيسية للتفجير الكهروضوئي البولي كهروضوئي (PECVD) في قدرته على العمل في درجات حرارة أقل من 540 درجة مئوية، مما يجعله مناسبًا لمجموعة واسعة من الركائز. وعادةً ما تكون غرفة المعالجة مجهزة بغرف غازات متعددة، مثل غرف السيلان (A + C) وغرفة TEOS (رباعي إيثيل أورثوسيليكات (B)، وكل منها مصمم للتعامل مع خلائط الغاز ومتطلبات الترسيب المختلفة. يتيح هذا التصميم المعياري مرونة أكبر وتحكمًا أكبر في عملية الترسيب، مما يضمن إنتاج أفلام عالية الجودة بخصائص دقيقة.

الترسيب الكيميائي للمعادن العضوية CVD (MOCVD)

ترسيب البخار الكيميائي العضوي المعدني (MOCVD) هو تقنية متقدمة للنمو الفوقي تستخدم المركبات العضوية المعدنية كغازات سليفة لترسيب الأغشية المعدنية وأشباه الموصلات. وتتميز هذه الطريقة بشكل خاص بقدرتها على تنمية مجموعة واسعة من أشباه الموصلات المركبة، بما في ذلك المواد ⅢV وⅡ-VI، بالإضافة إلى المحاليل الصلبة متعددة الطبقات.

الميزات الرئيسية لـ MOCVD

-

المواد المصدر: تستخدم تقنية MOCVD مركبات عضوية من عناصر المجموعة الثالثة والثانية، إلى جانب هيدريدات عناصر المجموعة الخامسة والسادسة، كمواد مصدر أساسية لنمو البلورات. يتم إدخال هذه المواد في غرفة التفاعل في صورة غازية، حيث تخضع للتحلل الحراري لتشكيل طبقات رقيقة أحادية البلورة على الركيزة.

-

التحكم الدقيق: تتمثل إحدى المزايا المهمة لتقنية MOCVD في التحكم الدقيق في التركيب وتركيز المنشطات للأفلام المودعة. وتتحقق هذه الدقة من خلال تنظيم معدل التدفق وتوقيت تشغيل/إيقاف السلائف الغازية، مما يسمح بنمو مواد ذات طبقات رقيقة ورقيقة للغاية بدقة عالية.

-

التبديل السريع: يتيح معدل التدفق السريع نسبيًا للغاز داخل حجرة التفاعل إجراء تغييرات سريعة في التركيب وتركيز المنشطات للمركبات المتعددة. وتقلل قدرة التبديل السريع هذه من احتمالية حدوث تأثيرات الذاكرة، مما يسهل إنشاء واجهات حادة ويجعل MOCVD مثاليًا لنمو البنى المتغايرة والشبكات الفائقة ومواد البئر الكمية.

المزايا مقارنةً بالتقنيات الفوقية الأخرى

بالمقارنة مع طرق النمو الفوقي الأخرى، تقدم تقنية MOCVD العديد من المزايا المتميزة:

| المزايا | الوصف |

|---|---|

| التحكم في المكونات | تسمح الحالة الغازية للسلائف بالتحكم الدقيق في المكونات وتركيز المنشطات وسُمك الطبقة الفوقية. |

| تعديلات سريعة | تتيح التغييرات السريعة في معدلات تدفق الغاز إجراء تعديلات سريعة في تركيب المركبات، مما يقلل من تأثيرات الذاكرة ويعزز جودة الواجهة. |

| تعدد الاستخدامات | مناسب لمجموعة واسعة من أشباه الموصلات المركبة، بما في ذلك المواد Ⅲ-V وⅡ-VI، مما يجعله متعدد الاستخدامات للغاية لمختلف التطبيقات. |

تطبيقات CVD

تصنيع أشباه الموصلات

في تصنيع أشباه الموصلات، يلعب الترسيب الكيميائي للبخار (CVD) دوراً محورياً في تصنيع مواد متطورة تعزز أداء الأجهزة وموثوقيتها. تتضمن العملية ترسيب أفلام مختلفة، بما في ذلك السيليسيدات وأفلام النيتريد والأفلام المعدنية، وكل منها مصمم لتطبيقات محددة في صناعة أشباه الموصلات.

السيليسيدات

تُعد السيليسيدات، التي تتكون من تفاعل السيليكون مع المعادن، ضرورية لتقليل مقاومة التلامس وتحسين كفاءة أجهزة أشباه الموصلات. وهي تُستخدم عادةً في أقطاب البوابة والوصلات البينية ومنصات التلامس. على سبيل المثال، غالبًا ما يتم استخدام سيليكيد التنجستن (WSi₂) في تقنية CMOS نظرًا لانخفاض مقاومته وثباته الحراري.

أفلام النيتريد

تخدم أغشية النيتريد، مثل نيتريد السيليكون (Si₃N₄)، أغراضاً متعددة في تصنيع أشباه الموصلات. فهي تعمل كحواجز انتشار، وتمنع هجرة المواد المخدرة والشوائب، وكطبقات تخميل، وتحمي الجهاز من العوامل البيئية. بالإضافة إلى ذلك، تُعد أغشية النيتريد جزءًا لا يتجزأ من تكوين المكثفات في أجهزة DRAM، مما يضمن سعة عالية وتيارات تسرب منخفضة.

الأفلام المعدنية

تُعد الأغشية المعدنية، بما في ذلك الألومنيوم (Al) والنحاس (Cu)، ضرورية لإنشاء وصلات بينية تسهل تدفق الإشارات الكهربائية داخل الدوائر المتكاملة. ويفضل النحاس، على وجه الخصوص، بسبب مقاومته المنخفضة وقدرته على تقليل استهلاك الطاقة وتوليد الحرارة. ويضمن استخدام تقنية CVD في ترسيب هذه الأغشية المعدنية تغطية موحدة والتصاق ممتاز، وهو أمر بالغ الأهمية للحفاظ على سلامة وأداء أجهزة أشباه الموصلات.

من خلال الاستفادة من تقنية CVD، يمكن لمصنعي أشباه الموصلات تحقيق تحكم دقيق في عملية الترسيب، مما يؤدي إلى إنتاج أفلام عالية الجودة تلبي المتطلبات الصارمة للأجهزة الإلكترونية الحديثة.

تقنية العرض

في مجال تقنية العرضأفلام أكسيد القصدير الإنديوم (ITO) والأفلام النحاسية أدواراً محورية. وتُعد هذه المواد جزءًا لا يتجزأ من تصنيع أجهزة العرض المختلفة، مما يعزز أداءها ووظائفها.

أفلام أكسيد قصدير الإنديوم (ITO)

تشتهر أفلام ITO بتوصيلها الكهربائي الاستثنائي وشفافيتها البصرية. وهذا المزيج الفريد يجعلها مثالية لتطبيقات مثل:

- شاشات اللمس: توفير الطبقة الموصلة اللازمة لشاشات العرض الحساسة للمس.

- الألواح الكهربائية المضيئة: تسهيل انبعاث الضوء في شاشات العرض.

- الخلايا الشمسية: تعزيز كفاءة الأجهزة الكهروضوئية من خلال السماح بمرور الضوء أثناء توصيل الكهرباء.

أفلام النحاس

من ناحية أخرى، تشتهر أفلام النحاس بتوصيلها الكهربائي العالي وقوتها الميكانيكية. ويتم الاستفادة من هذه الخصائص في:

- الشاشات المرنة: توفير المتانة ونقل الإشارات بكفاءة.

- الشاشات عالية الدقة: ضمان الحد الأدنى من فقدان الإشارة ومعالجة البيانات عالية السرعة.

- تغليف متقدم: دعم التوصيل البيني في الأنظمة الإلكترونية المعقدة.

يتم ترسيب كل من رقائق ITO والأغشية النحاسية عادةً باستخدامترسيب البخار الكيميائي (CVD) التي تسمح بالتحكم الدقيق في سماكة الفيلم وتوحيده، مما يضمن الأداء الأمثل في أجهزة العرض.

مجالات أخرى

تمتد تطبيقات تقنية ترسيب البخار الكيميائي (CVD) إلى ما هو أبعد من تصنيع أشباه الموصلات وتكنولوجيا شاشات العرض، حيث تتغلغل في صناعات متنوعة تتطلب طلاءات دقيقة ومتينة. أحد التطبيقات البارزة فيالطلاءات البصريةحيث تُستخدم تقنية CVD لترسيب الأغشية الرقيقة على العدسات والمرايا والمكونات البصرية الأخرى. تعمل هذه الطلاءات على تحسين نقل الضوء وتقليل الانعكاس وتحسين الأداء البصري بشكل عام، مما يجعلها ضرورية في مجالات مثل الاتصالات السلكية واللاسلكية والفضاء والتصوير الطبي.

ومن التطبيقات المهمة الأخرى فيالطلاءات المضادة للتآكل. تُستخدم تقنيات CVD لإنشاء طبقات واقية على المعادن والسبائك لحمايتها من الظروف البيئية القاسية وإطالة عمرها التشغيلي. وهذا أمر بالغ الأهمية بشكل خاص في صناعات مثل صناعة السيارات والفضاء والهندسة البحرية، حيث تتعرض المواد لعناصر مسببة للتآكل.

| التطبيقات | تأثير الصناعة |

|---|---|

| الطلاءات البصرية | تحسين الأجهزة البصرية، وهو أمر بالغ الأهمية للاتصالات السلكية واللاسلكية والتصوير الطبي. |

| الطلاءات المضادة للتآكل | تحمي المعادن في قطاعات السيارات والفضاء والقطاعات البحرية، مما يطيل العمر الافتراضي. |

تؤكد هذه التطبيقات على تعدد استخدامات تقنية CVD ومتانتها، مما يجعلها حجر الزاوية في العمليات الصناعية الحديثة.

خصائص عملية CVD

متطلبات درجة الحرارة العالية

تُعد متطلبات درجات الحرارة المرتفعة في عملية الترسيب الكيميائي للبخار (CVD) محورية لعدة أسباب. أولاً، تُعد درجات الحرارة المرتفعة ضرورية لـتعزيز سرعة التفاعل للغازات السليفة. وعند تسخينها، تخضع هذه الغازات للتحلل والتفاعلات الكيميائية اللاحقة على سطح الركيزة، مما يؤدي إلى تكوين الطبقة الرقيقة المطلوبة. وتضمن الطاقة الحركية التي توفرها الحرارة حصول الجزيئات على طاقة كافية للتفاعل وتشكيل روابط مستقرة.

علاوة على ذلك، تساعد درجات الحرارة المرتفعة فيتعزيز معدل انتشار للمواد المتفاعلة على الركيزة. وهذا الانتشار ضروري لتحقيق ترسب موحد للفيلم على السطح. وبدون حرارة كافية، ستكون عملية الانتشار بطيئة، مما يؤدي إلى أفلام غير منتظمة وربما معيبة.

بالإضافة إلى ذلك، تلعب درجات الحرارة المرتفعة دورًا فيإزالة الشوائب من بيئة التفاعل. ويمكن التخلص من الشوائب مثل الرطوبة أو الغازات المتبقية في درجات الحرارة المرتفعة، مما يضمن عملية ترسيب أنظف. وهذا الجانب التنقية مهم بشكل خاص في تصنيع المواد عالية النقاء المستخدمة في أجهزة أشباه الموصلات.

| نطاق درجة الحرارة | التأثير |

|---|---|

| منخفضة (<400 درجة مئوية) | معدلات تفاعل بطيئة، وانتشار محدود، وإمكانية وجود أفلام غير منتظمة. |

| متوسطة (400-800 درجة مئوية) | مُحسّنة للعديد من عمليات التفكيك المقطعي القابل للذوبان (CVD)، ومعدلات تفاعل وانتشار متوازنة. |

| عالية (>800 درجة مئوية) | تفاعلات سريعة ومعدلات انتشار عالية، ولكنها قد تتجاوز الحدود الحرارية للركيزة. |

بيئة الفراغ

عادةً ما تتم عملية التفريغ القابل للتحويل القابل للذوبان (CVD) في بيئة مفرغة من الهواء. هذا الجو المتحكم فيه أمر بالغ الأهمية لعدة أسباب. أولاً، يقلل التفريغ من وجود الملوثات، مثل الأكسجين وبخار الماء، والتي يمكن أن تتداخل مع التفاعلات الكيميائية وتقلل من جودة الفيلم المترسب. وثانياً، يساعد الحفاظ على التفريغ على إدارة الضغط داخل غرفة الترسيب، مما يضمن تدفق سلائف الغاز بمعدلات مثالية وتفاعلها بكفاءة على سطح الركيزة.

في الفراغ، يزداد متوسط المسار الحر لجزيئات الغاز، مما يقلل من التصادمات بين الجزيئات. ويسمح هذا الانخفاض في التصادمات بحركة أكثر توجيهًا لسلائف الغاز نحو الركيزة، مما يعزز عملية الترسيب. وبالإضافة إلى ذلك، تسهل بيئة التفريغ التحكم بشكل أفضل في ظروف درجة الحرارة والضغط، وهي معلمات حاسمة في عملية التفريغ القابل للتحويل إلى الحالة القلبية الوسيطة.

| المزايا | الوصف |

|---|---|

| تقليل الملوثات | تقليل التداخل من الأكسجين وبخار الماء. |

| إدارة الضغط | يضمن التدفق الأمثل وتفاعل السلائف الغازية. |

| زيادة متوسط المسار الحر | يقلل من التصادمات الجزيئية، مما يعزز الترسيب. |

| التحكم في درجة الحرارة | يسهل التحكم بشكل أفضل في المعلمات الحرجة. |

إن بيئة التفريغ ليست مجرد متطلب تقني بل هي جانب أساسي يدعم كفاءة ودقة عملية التفريغ المقطعي القابل للتحويل إلى إلكتروني. من خلال الحفاظ على التفريغ، يمكن للمصنعين تحقيق أفلام عالية الجودة وموحدة بالخصائص المطلوبة، مما يجعلها جزءًا لا غنى عنه في تقنية التفريغ القابل للتحويل بالقطع CVD.

تحضير السطح

قبل أي عملية طلاء، وخاصةً في الترسيب الكيميائي بالبخار (CVD)، يجب أن يخضع سطح الركيزة لتحضير دقيق لضمان الالتصاق الأمثل وجودة الفيلم. هذه الخطوة حاسمة لأنها تؤثر بشكل مباشر على أداء الأغشية الرقيقة المودعة وطول عمرها.

يجب إزالة الملوثات مثل البقايا العضوية والأكاسيد والرطوبة بدقة. يمكن أن تعيق هذه الشوائب التفاعلات الكيميائية اللازمة لتكوين الفيلم وتؤدي إلى عيوب مثل الثقوب أو الطلاءات غير المنتظمة. تختلف تقنيات تحضير السطح، ولكن تشمل الطرق الشائعة ما يليالتنظيف الكيميائي,الحفروالمعالجة بالبلازما.

-

التنظيف الكيميائي: يتضمن ذلك استخدام المذيبات أو الأحماض لإذابة وإزالة الملوثات العضوية وغير العضوية. على سبيل المثال، تنظيف RCA هو طريقة قياسية تستخدم خليطًا من بيروكسيد الهيدروجين وحمض الكبريتيك لتنظيف رقائق السيليكون.

-

الحفر: تزيل هذه الطريقة الطبقات السطحية بشكل انتقائي باستخدام تفاعلات كيميائية. على سبيل المثال، غالبًا ما يُستخدم حمض الهيدروفلوريك لإزالة ثاني أكسيد السيليكون الأصلي من ركائز السيليكون.

-

المعالجة بالبلازما: تستخدم هذه التقنية البلازما لتنشيط السطح وتعزيز تفاعليته وتنظيفه من أي ملوثات متبقية. وهي فعالة بشكل خاص في إزالة البقايا العضوية وتحسين طاقة السطح.

تؤدي كل من هذه الطرق دورًا حيويًا في ضمان خلو الركيزة من الملوثات، وبالتالي تسهيل الترسيب الناجح للأغشية الرقيقة عالية الجودة. ولا يقتصر الإعداد السليم للسطح على تعزيز التصاق الفيلم المترسب فحسب، بل يضمن أيضًا أن خصائص الفيلم، مثل التوحيد والكثافة، تفي بالمواصفات المطلوبة.

قيود الركيزة

تُعد قيود درجة الحرارة والتفاعلية من العوامل الحاسمة التي يمكن أن تحد بشكل كبير من نطاق الركائز القابلة للتطبيق في عمليات الترسيب الكيميائي للبخار (CVD). يمكن أن تفرض درجات الحرارة المرتفعة المطلوبة لحدوث التفاعلات الكيميائية قيودًا حرارية على مواد الركيزة، مما يحد من الاختيار لتلك التي يمكنها تحمل مثل هذه الظروف القاسية دون تدهور أو تشوه. على سبيل المثال، قد لا تكون بعض المواد العضوية أو المعادن منخفضة نقطة الانصهار مناسبة بسبب عدم قدرتها على الحفاظ على السلامة الهيكلية في درجات الحرارة المرتفعة.

علاوة على ذلك، يمكن أن تؤدي تفاعلية الغازات السليفة والتفاعلات الكيميائية الناتجة مع سطح الركيزة إلى تضييق نطاق اختيار المواد المناسبة. قد تتفاعل بعض الركائز بشكل غير مواتٍ مع غازات الترسيب، مما يؤدي إلى تفاعلات جانبية غير مرغوب فيها أو تكوين أغشية غير منتظمة. يستلزم هذا القيد التفاعلي الاختيار الدقيق والمعالجة المسبقة للركائز لضمان توافقها مع عملية التفريغ القابل للسحب القابل للذوبان.

التغطية والإخفاء

في سياق ترسيب البخار الكيميائي (CVD)، تلعب عملية التغطية والإخفاء دورًا حاسمًا في تحديد الجودة والوظائف النهائية للأغشية الرقيقة المودعة. وفي حين تضمن عملية الترسيب الكيميائي بالترسيب القلبي المباشر تغطية جميع مناطق الركيزة بشكل موحد بالمواد المطلوبة، فإن القدرة على إخفاء مناطق محددة بشكل انتقائي تصبح عاملاً حاسمًا في تحقيق أنماط وهياكل دقيقة.

إن جانب التغطية في تقنية CVD فعال للغاية، حيث ينتج عنه عادةً ترسيب موحد للمواد عبر سطح الركيزة بالكامل. ويعد هذا التوحيد ضروريًا للتطبيقات التي يكون فيها سمك الفيلم ضروريًا، كما هو الحال في تصنيع أشباه الموصلات وتكنولوجيا العرض. ومع ذلك، ينشأ التحدي عندما تحتاج مناطق محددة من الركيزة إلى الحماية من عملية الترسيب. وهنا يأتي دور تقنيات الإخفاء.

ينطوي الإخفاء في عملية التفريغ القابل للذوبان بالقسطرة القلبية الوسيطة على استخدام حواجز مادية أو طبقات مقاومة للضوء لمنع ترسيب المواد في مناطق معينة. وفي حين أن هذه التقنية فعالة بشكل عام، إلا أنها تنطوي على قيود. على سبيل المثال، يمكن أن تتأثر دقة عملية الإخفاء بعوامل مثل نوع الركيزة وتعقيد النمط ومعلمات CVD المحددة المستخدمة. وبالإضافة إلى ذلك، يجب اختيار مواد الإخفاء نفسها بعناية لضمان عدم تفاعلها مع غازات الترسيب أو تحللها تحت درجات الحرارة العالية التي تنطوي عليها عادةً عمليات التفريغ القابل للذوبان بالقنوات القلبية الوسيطة.

حدود سماكة الفيلم

إن سُمك الأغشية الرقيقة المودعة من خلال الترسيب الكيميائي للبخار (CVD) مقيد بطبيعته بعدة عوامل، في المقام الأول معلمات العملية والحالة الفيزيائية للمواد المستخدمة. هذه القيود ضرورية لفهم التطبيقات العملية والحدود العملية لتقنية الترسيب الكيميائي بالبخار الكيميائي.

معلمات العملية

تفرض عملية الترسيب نفسها عدة قيود على سماكة الفيلم. وتشمل العوامل الرئيسية ما يلي:

- درجة الحرارة والضغط: يمكن لدرجات الحرارة المرتفعة المطلوبة لتفاعلات CVD أن تحد من سمك الفيلم المترسب. يمكن أن تسبب درجات الحرارة القصوى تدهورًا حراريًا أو عدم انتظام في الفيلم. وبالمثل، يمكن أن يؤثر الضغط الذي تتم تحته العملية على معدل نمو الفيلم وتوحيده.

- حركية التفاعل: إن معدل تفاعل الغازات السليفة وتشكيل الفيلم المطلوب هو عامل محدد آخر. يمكن أن تؤدي التفاعلات الأسرع إلى أفلام أرق إذا لم يتم التحكم في العملية بعناية.

الحالة المادية

تلعب الخواص الفيزيائية والكيميائية للمواد السليفة دورًا مهمًا أيضًا:

- استقرار السلائف: يمكن أن يحد استقرار غازات السلائف في درجات الحرارة العالية من سمك الفيلم. قد تتحلل السلائف غير المستقرة قبل الأوان، مما يؤدي إلى أفلام غير مكتملة أو غير منتظمة.

- توافق الركيزة: إن قدرة مادة الركيزة على تحمل ظروف الترسيب أمر بالغ الأهمية. قد لا تكون بعض الركائز قادرة على تحمل درجات الحرارة العالية أو التفاعلية المطلوبة لترسيب الأغشية السميكة.

هذه القيود ليست مجرد قيود ولكنها جزء لا يتجزأ من العملية، مما يضمن أن تكون الأفلام المودعة ذات جودة عالية ومناسبة للتطبيقات المقصودة.

الالتصاق

إن خصائص الالتصاق الممتازة هي السمة المميزة لتقنية الترسيب الكيميائي بالبخار (CVD)، وهي ضرورية لمتانة ووظائف الأغشية الرقيقة التي تنتجها. ويتأثر التصاق هذه الأغشية بعدة عوامل، بما في ذلك إعداد سطح الركيزة والتفاعل الكيميائي للغازات السليفة وظروف العملية مثل درجة الحرارة والضغط.

على سبيل المثال، يضمن الإعداد المناسب للسطح إزالة الملوثات، مما يخلق سطحًا نظيفًا ومتفاعلًا يعزز الترابط بين الفيلم والركيزة. وتكتسب هذه الخطوة أهمية خاصة في تصنيع أشباه الموصلات، حيث يمكن أن تؤدي حتى الشوائب الطفيفة إلى مشاكل كبيرة في الأداء.

كما تلعب الطبيعة الكيميائية للغازات السليفة دوراً محورياً. ويشكل التفاعل بين السلائف الغازية وسطح الركيزة رابطة كيميائية قوية، وهو أساس الالتصاق الممتاز الذي لوحظ في أفلام التفريغ القابل للقطع بالقنوات القلبية الوسيطة. وتضمن آلية الترابط الكيميائي هذه بقاء الرقائق المودعة ملتصقة بقوة بالركيزة حتى في ظل ظروف التشغيل القاسية.

وتساهم ظروف المعالجة، مثل درجات الحرارة العالية المطلوبة في عملية التفريغ القابل للقذف بالقسطرة CVD، في زيادة قوة الالتصاق. لا تعزز درجات الحرارة المرتفعة هذه التفاعلات الكيميائية اللازمة لتكوين الفيلم فحسب، بل تسمح أيضًا بانتشار أفضل لمواد الفيلم في الركيزة مما يخلق واجهة أكثر قوة.

مزايا تقنية CVD

التوحيد

يُعد التوحيد في الترسيب الكيميائي للبخار (CVD) سمة مهمة تضمن جودة غشاء متناسقة عبر الركائز ذات المساحات الكبيرة. ويتحقق هذا التوحيد من خلال التحكم الدقيق في معلمات العملية، بما في ذلك درجة الحرارة والضغط ومعدلات تدفق السلائف. وتُعد القدرة على الحفاظ على التوحيد أمرًا بالغ الأهمية بشكل خاص في تصنيع أشباه الموصلات، حيث يمكن أن تؤدي حتى الاختلافات الطفيفة إلى مشكلات كبيرة في أداء المنتج النهائي.

للتوضيح، ضع في اعتبارك إعداد نموذجي للتفريد القابل للذوبان CVD حيث يتم تعريض الركيزة لتدفق منتظم من غازات السلائف. وتنتشر جزيئات الغاز وتتفاعل على سطح الركيزة مكونة طبقة رقيقة. من خلال إدارة توزيع هذه الغازات بدقة، يمكن للمصنعين ضمان حدوث الترسيب بشكل موحد عبر الركيزة بأكملها، بغض النظر عن حجمها. وغالبًا ما يتم تسهيل ذلك من خلال تصميمات المفاعلات المتقدمة التي تعزز التوزيع المتساوي للغازات وتقلل من الاختلافات الموضعية.

| المعلمة | التأثير على التوحيد |

|---|---|

| درجة الحرارة | ضمان التحلل والترسيب المنتظم للسلائف. |

| الضغط | يساعد في الحفاظ على تدفق الغاز ومعدل التفاعل بشكل منتظم. |

| تدفق السلائف | يتحكم في تركيز وتوزيع الأنواع التفاعلية. |

وباختصار، لا يعد التوحيد في عمليات التفكيك القابل للسحب على البارد مجرد ميزة مرغوبة بل هو شرط أساسي لإنتاج أغشية رقيقة عالية الجودة. ويؤكد على أهمية التحكم الدقيق في العملية وتقنية المفاعل المتقدمة في تحقيق نتائج متسقة عبر ركائز كبيرة.

إمكانية التحكم

تتمثل إحدى السمات البارزة لتقنية الترسيب الكيميائي للبخار (CVD) في إمكانية التحكم بدرجة عالية في عملية الترسيب. تُعد إمكانية التحكم هذه ضرورية لتحقيق خصائص دقيقة للأفلام ومعدلات ترسيب دقيقة، وهي ضرورية لمختلف التطبيقات في تصنيع أشباه الموصلات وتكنولوجيا العرض وغيرها.

التحكم في معدل الترسيب

يمكن التحكم بدقة في معدل الترسيب في مجال العرض المقطعي بالترسيب المقطعي المحوسب من خلال ضبط عدة معلمات. وتشمل هذه المعلمات

- درجة الحرارة: من خلال تغيير درجة حرارة الركيزة وغازات السلائف، يمكن ضبط معدل حدوث التفاعلات الكيميائية بدقة. تؤدي درجات الحرارة المرتفعة عمومًا إلى تسريع معدل التفاعل، مما يؤدي إلى ترسيب أسرع.

- الضغط: يمكن أن يؤثر التشغيل تحت ضغوط مختلفة على ديناميكيات تدفق الغازات السليفة ومعدل وصولها إلى سطح الركيزة.

- معدلات تدفق الغازات: يسمح التحكم في معدلات تدفق الغازات السليفة بإجراء تعديلات دقيقة في تركيز المواد المتفاعلة على الركيزة، مما يؤثر على معدل الترسيب.

تخصيص خصائص الفيلم

بالإضافة إلى معدل الترسيب فقط، توفر تقنية CVD تحكمًا واسعًا في خصائص الفيلم الناتج. وتشمل الخصائص الرئيسية التي يمكن تخصيصها ما يلي:

- سُمك الفيلم: من خلال إدارة معلمات العملية بعناية، يمكن التحكم في سُمك الفيلم المترسب ضمن نطاق ضيق، مما يضمن التوحيد عبر الركائز الكبيرة.

- التركيب الكيميائي: يسمح استخدام غازات أو خلائط سلائف مختلفة بترسيب أغشية ذات تركيبات كيميائية مختلفة، مصممة خصيصًا لتلبية متطلبات تطبيقات محددة.

- التركيب البلوري: يمكن أن تؤثر ظروف درجة الحرارة والضغط على تبلور الفيلم المترسب، مما يتيح إنشاء هياكل غير متبلورة أو بلورية حسب الحاجة.

- الإجهاد: يمكن التحكم في الضغط الداخلي داخل الفيلم لمنع العيوب وضمان سلامة الفيلم والتصاقه بالركيزة.

مرونة العملية

تمتد قابلية التحكم في تقنية CVD إلى مرونة العملية نفسها. وتوفر الأنواع المختلفة من CVD، مثل CVD الحراري و CVD المحسّن بالبلازما (PECVD) و CVD العضوي المعدني (MOCVD)، مزايا وآليات تحكم فريدة من نوعها. على سبيل المثال، يستخدم التفريغ القابل للتفريغ القابل للتبريد باستخدام البلازما لتعزيز معدل التفاعل وتوفير تحكم إضافي في عملية الترسيب، بينما يسمح التفريغ القابل للتفريغ باستخدام المركبات العضوية المعدنية لإيداع المواد المعقدة.

تعدد الاستخدامات

تتميز تقنية الترسيب الكيميائي للبخار (CVD) بتعدد استخداماتها الاستثنائية، مما يجعلها حجر الزاوية في مختلف الصناعات. ويُعزى هذا التنوع في المقام الأول إلى قدرتها على ترسيب مجموعة واسعة من المواد، كل منها مصمم خصيصًا لتطبيقات محددة. سواء كان الأمر يتعلق بإنشاء أغشية أشباه الموصلات عالية الجودة أو تحسين تقنيات العرض أو تطوير الطلاءات الواقية، تثبت تقنية CVD قدرتها على التكيف عبر أنواع المواد المختلفة والمتطلبات الوظيفية.

تنوع المواد

تُعد قدرة CVD على التعامل مع مواد متنوعة ميزة كبيرة. من السيليكون والأغشية المعدنية إلى المركبات المعقدة مثل النيتريدات والأكاسيد، فإن نطاق المواد التي يمكن معالجتها واسع النطاق. يضمن هذا الطيف الواسع أن CVD يمكن أن يلبي المتطلبات الصارمة للتطبيقات التكنولوجية الحديثة، من الإلكترونيات الدقيقة إلى البصريات المتقدمة.

مرونة التطبيق

بالإضافة إلى تنوع المواد، تمتد مرونة تقنية CVD لتشمل تطبيقاتها في مجالات متعددة. ففي تصنيع أشباه الموصلات، لا غنى عنه في تصنيع أشباه الموصلات لإنشاء السيليسيدات وأغشية النيتريد والطبقات المعدنية، حيث يلعب كل منها دورًا حاسمًا في أداء الجهاز. وفي تكنولوجيا شاشات العرض، يتم استخدام تقنية CVD لترسيب أكسيد القصدير الإنديوم (ITO) والأغشية النحاسية، مما يعزز وظائف الشاشات ومتانتها. بالإضافة إلى ذلك، تُستخدم تقنية CVD في مجالات أقل تقليدية مثل الطلاءات البصرية والمعالجات المضادة للتآكل، مما يوضح تعدد استخداماتها.

قدرة العملية على التكيف

تُعد قابلية تكييف عمليات CVD وجهًا آخر لتعدد استخداماتها. تقدم كل من تقنيات مثل CVD الحرارية و CVD المعززة بالبلازما و CVD العضوية المعدنية مزايا فريدة من نوعها، مما يسمح بالتحكم الدقيق في عملية الترسيب. تضمن هذه القدرة على التكيّف إمكانية تحسين تقنية CVD لمختلف الركائز والظروف البيئية، مما يجعلها أداة متعددة الاستخدامات في أيدي الباحثين والمهندسين.

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة فرن أنبوبي لترسيب البخار الكيميائي متعدد مناطق التسخين نظام حجرة ترسيب البخار الكيميائي معدات

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي