ظروف سطح الركيزة

نظافة السطح

تشكل ملوثات السطح مثل الزيوت والغبار والشوائب تحديات كبيرة أمام التصاق الرقائق المحضرة باستخدام تقنية الرش المغنطروني. يمكن لهذه الملوثات، إذا لم تتم إدارتها بشكل صحيح، أن تعيق بشدة تكوين روابط قوية بين الذرات المنبثقة وذرات الركيزة. على سبيل المثال، يمكن أن يؤدي وجود بقايا الزيت على الأسطح المعدنية أثناء عملية الرش بالرش إلى إنشاء حاجز يمنع الترابط الفعال، مما يؤدي إلى ضعف التصاق الفيلم.

للتوضيح، ضع في اعتبارك السيناريو الذي يتم فيه طلاء ركيزة معدنية بغشاء رقيق باستخدام الرش المغنطروني. إذا كان سطح الركيزة ملوثًا بالزيت، فقد لا تتمكن الذرات المنبثقة من اختراق هذه الطبقة الزيتية، مما يؤدي إلى بنية غشاء غير منتظمة. يمكن أن يؤدي عدم الانتظام هذا إلى مناطق ذات التصاق ضعيف، مما قد يضر بسلامة الفيلم وأدائه بشكل عام.

وعلاوة على ذلك، يمكن أن تلعب جزيئات الغبار والشوائب الأخرى دورًا ضارًا أيضًا. يمكن أن تعمل هذه الجسيمات كمواقع تنوين، مما يؤدي إلى تكوين عيوب في الفيلم. يمكن أن تكون هذه العيوب بمثابة نقاط ضعف، مما يسهل بدء التشققات والتفكك تحت الضغط. ولذلك، يعد الحفاظ على مستوى عالٍ من نظافة السطح أمرًا بالغ الأهمية لضمان قوة التصاق الفيلم.

وباختصار، تُعد نظافة سطح الركيزة عاملاً حاسمًا يؤثر بشكل مباشر على جودة ومتانة الأغشية المحضرة من خلال الرش المغنطروني المغنطروني. وتُعد تقنيات التحضير المناسبة للسطح، مثل التنظيف وإزالة الشحوم، ضرورية لإزالة هذه الملوثات وتسهيل تكوين روابط قوية ومتماسكة بين الفيلم والركيزة.

طبقات الأكسيد

يمكن أن يؤدي وجود طبقات الأكسيد على سطح الركيزة إلى إضعاف الرابطة بين ذرات الأكسيد المنبثقة وذرات الركيزة بشكل كبير. تعمل طبقات الأكسيد هذه كحاجز، مما يمنع تكوين روابط كيميائية قوية ضرورية للالتصاق القوي. ويتضح تأثير إضعاف طبقات الأكسيد بشكل خاص في الركائز المعدنية، حيث يمكن أن يحدث تكوين الأكاسيد بسرعة بسبب التعرض للهواء أو البيئات المؤكسدة الأخرى.

للتخفيف من هذه المشكلة، يتم استخدام معالجات سطحية مختلفة لإزالة طبقات الأكسيد أو تقليلها. ومن أكثر الطرق فعالية تنظيف البلازما الذي لا يزيل الأكاسيد الموجودة فحسب، بل ينشط السطح أيضًا، مما يجعله أكثر تقبلاً للذرات المنبثقة الواردة. ينطوي تنظيف البلازما على استخدام أيونات عالية الطاقة لقصف سطح الركيزة، مما يؤدي إلى تفتيت طبقات الأكسيد وترك سطح أنظف وأكثر تفاعلاً.

| طريقة المعالجة | الوصف | الفعالية |

|---|---|---|

| تنظيف البلازما | يستخدم أيونات عالية الطاقة لإزالة طبقات الأكسيد وتنشيط السطح. | عالية |

| الحفر الكيميائي | يستخدم المحاليل الكيميائية لإذابة الأكاسيد. | معتدل |

| الكشط الميكانيكي | الإزالة المادية للأكاسيد من خلال الكشط أو التلميع. | منخفض |

بالإضافة إلى التنظيف بالبلازما، يمكن أيضًا استخدام طرق أخرى مثل الحفر الكيميائي والكشط الميكانيكي لمعالجة طبقات الأكسيد، على الرغم من أنها أقل فعالية أو أكثر كثافة في العمل مقارنةً بالتنظيف بالبلازما. يعتمد اختيار طريقة المعالجة على المتطلبات المحددة للتطبيق والمواد المستخدمة.

وتُعد المعالجة السليمة لطبقات الأكسيد أمرًا حاسمًا لتحقيق التصاق أفضل، حيث إنها تضمن أن الذرات المنبثقة يمكن أن تشكل روابط قوية مع ذرات الركيزة. وهذا بدوره يؤدي إلى تكوين طبقة غشاء أكثر تماسكاً ومتانةً، وهو أمر ضروري لأداء المنتج النهائي وطول عمره.

معلمات عملية تحضير الفيلم

قوة الاخرق

تلعب قوة الاخرق دورًا محوريًا في تحديد السلامة الهيكلية والالتصاق لطبقة الفيلم. عندما يتم تعيين الطاقة منخفضة للغاية، تكون الطاقة المنقولة إلى المادة المستهدفة غير كافية، مما يؤدي إلى فيلم غير منظم. ويؤدي هذا النقص في الطاقة إلى ضعف الروابط بين الذرات المنبثقة والطبقة التحتية، مما يضعف الالتصاق بشكل كبير. في مثل هذه الحالات، قد يبدو الفيلم مساميًا وعرضة للتفكك، مما يجعله غير مناسب للتطبيقات التي تتطلب التصاقًا قويًا.

وعلى العكس من ذلك، يمكن أن تؤدي قوة الرش المفرطة إلى مجموعة مختلفة من المشكلات. تؤدي مستويات الطاقة العالية إلى تسريع الأيونات إلى حد أنها تخترق بعمق في الشبكة الذرية للمادة المستهدفة. ويمكن أن يسبب هذا الاختراق العميق إجهاداً داخلياً كبيراً داخل طبقة الفيلم. وعندما تتجاوز طاقة الأيونات عتبة الترابط في المادة، تُقذف الذرات من السطح، مما يؤدي إلى تدهور بنيوي. ويمكن أن يؤدي الإجهاد الداخلي الناجم عن مستويات الطاقة العالية إلى تشقق الفيلم أو حتى تمزقه، مما يقوض استقراره الميكانيكي والتصاقه.

| قوة الاخرق | بنية الفيلم | الالتصاق |

|---|---|---|

| منخفض | رخو | ضعيف |

| مرتفع | كثيف | التمزق الناجم عن الإجهاد |

ولذلك، يعد تحقيق قوة الرش المثلى أمرًا بالغ الأهمية لإنتاج فيلم يتمتع بالالتصاق القوي والسلامة الهيكلية. ويضمن هذا التوازن أن الفيلم لا يلتصق جيدًا بالركيزة فحسب، بل يحافظ أيضًا على خصائصه الميكانيكية بمرور الوقت.

ضغط الهواء

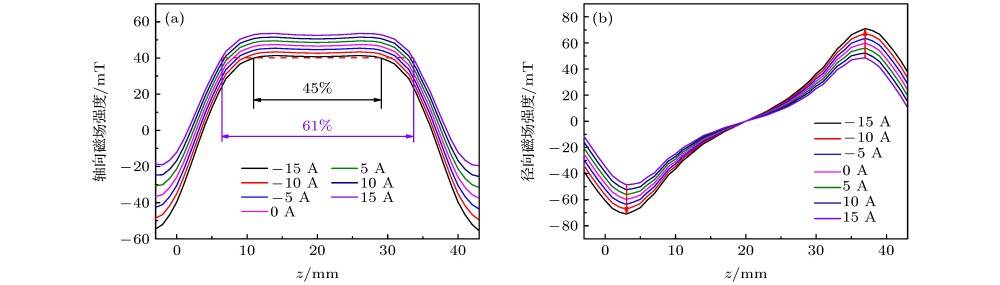

يلعب ضغط الهواء دورًا محوريًا في عملية ترسيب الأغشية المنبثقة بالمغناطيسية، حيث يؤثر بشكل مباشر على طاقة ومسار الجسيمات المنبثقة. عندما يتم تحسين ضغط الهواء في نطاق 0.1 إلى 0.3 باسكال فإنه يسهل تكوين بنية غشاء كثيف. وتعد هذه الكثافة أمرًا بالغ الأهمية لأنها تعزز الترابط الميكانيكي والكيميائي بين الفيلم والركيزة، وبالتالي تحسين الالتصاق.

يمكن فهم تأثير ضغط الهواء على الاخرق بشكل أكبر من خلال فحص تأثيره على طاقة الجسيمات. في الضغوط المنخفضة، تكتسب الجسيمات طاقة حركية أعلى بسبب انخفاض التصادمات مع جزيئات الغاز، مما قد يؤدي إلى عملية ترسيب أكثر عدوانية. وعلى العكس من ذلك، تؤدي الضغوط الأعلى إلى حدوث تصادمات أكثر تواترًا، مما يقلل من طاقة الجسيمات ويحتمل أن يتسبب في ترسيب أقل تحكمًا. وبالتالي، تقع البقعة المثالية ضمن نطاق 0.1-0.3 باسكال، حيث يكون التوازن بين طاقة الجسيمات وتكرار التصادم مثاليًا لإنشاء فيلم بخصائص التصاق فائقة.

وعلاوة على ذلك، تؤثر ظروف الضغط أثناء الاخرق أيضًا على شكل الفيلم المترسب. ويضمن الضغط الأمثل أن ينمو الفيلم بشكل موحد بدون عيوب كبيرة مثل الفراغات أو الشقوق، والتي تكون شائعة عند مستويات الضغط دون المستوى الأمثل. ويعد هذا الاتساق ضروريًا لاستقرار الفيلم وأدائه على المدى الطويل، حيث يمكن أن تعمل العيوب كمركزات للإجهاد، مما يؤدي إلى فشل محتمل تحت الضغط الميكانيكي أو البيئي.

باختصار، إن التحكم الدقيق في ضغط الهواء ليس مجرد متطلب تقني بل هو عامل حاسم يمكن أن يعزز بشكل كبير من جودة الأغشية المغنطرونية المنبثقة المغنطرونية والتصاقها. من خلال الحفاظ على الضغط ضمن النطاق الموصى به، يمكن للمصنعين الحصول على أفلام ذات سلامة هيكلية والتصاق فائقين، مما يلبي المتطلبات الصارمة لمختلف التطبيقات الصناعية.

معدل الترسيب

يعد معدل الترسيب معلمة حاسمة في عملية الرش بالمغنترون المغنطروني، مما يؤثر بشكل كبير على السلامة الهيكلية والالتصاق للفيلم المترسب. وغالباً ما يؤدي معدل الترسيب السريع إلى بنية غشاء غير متماسكة تتميز بأحجام حبيبات أكبر ومسامية متزايدة. ويمكن أن تؤدي هذه البنية الرخوة إلى ضعف الخواص الميكانيكية وانخفاض الالتصاق، حيث تضعف قدرة الفيلم على تكوين روابط قوية مع الركيزة.

وعلى العكس من ذلك، يسمح معدل الترسيب الأبطأ بنمو أكثر تحكمًا لطبقة الفيلم، مما يعزز بنية أكثر كثافة واتساقًا. ومع ذلك، فإن هذا المعدل الأبطأ لا يخلو من التحديات. يمكن أن تصبح العوامل البيئية، مثل الأكسدة، أكثر وضوحًا خلال أوقات الترسيب الطويلة، مما قد يؤدي إلى إدخال طبقات أو ملوثات إضافية تضعف الرابطة بين الفيلم والركيزة.

| معدل الترسيب | هيكل الفيلم | تأثير الالتصاق |

|---|---|---|

| سريع | فضفاضة، مسامية | انخفاض الالتصاق |

| بطيء | كثيف وموحد | مشاكل أكسدة محتملة |

وباختصار، في حين أن معدل الترسيب السريع يمكن أن يؤدي إلى طبقة أقل تماسكًا، فإن المعدل البطيء، على الرغم من أنه مفيد للتوحيد الهيكلي، يجب أن تتم إدارته بعناية للتخفيف من التأثيرات البيئية التي قد تؤثر سلبًا على الالتصاق.

معالجات ما بعد المعالجة

المعالجة الحرارية

تُعد المعالجة الحرارية تقنية حاسمة لما بعد المعالجة تؤثر بشكل كبير على الالتصاق بين طبقة الغشاء المنبثق والركيزة. تعمل هذه العملية على الاستفادة من الطاقة الحرارية لتعزيز الانتشار الذري، والذي بدوره يعزز قوة الترابط بين الطبقة والركيزة. ويتمثل الهدف الأساسي من المعالجة الحرارية في تسهيل حركة الذرات في الواجهة، مما يسمح برابطة أكثر تماسكًا وقوة.

ومع ذلك، فإن فعالية المعالجة الحرارية تعتمد بشكل كبير على التحكم الدقيق في درجة الحرارة والمدة. يمكن أن تؤدي الإعدادات غير الصحيحة إلى تأثيرات ضارة، مثل التغيرات الهيكلية داخل طبقة الفيلم أو الركيزة. على سبيل المثال، يمكن أن تتسبب درجات الحرارة المفرطة في تليين الفيلم أو حتى ذوبانه، في حين أن الحرارة غير الكافية قد لا تنشط الانتشار الذري بشكل كافٍ. وبالمثل، يمكن أن يؤدي التعرض لفترات طويلة لدرجات حرارة مرتفعة إلى انتشار زائد، مما يؤدي إلى فقدان السلامة الهيكلية وانخفاض الالتصاق.

| المعلمة | النطاق الأمثل | التأثير |

|---|---|---|

| درجة الحرارة | خاصة بالمادة (على سبيل المثال، 980 درجة مئوية) | يعزز الانتشار الذري؛ يمكن أن تسبب الحرارة المفرطة تغيرات هيكلية. |

| المدة | تختلف باختلاف المادة والسماكة | تضمن الانتشار الكافي دون التسبب في الانتشار الزائد أو السخونة الزائدة. |

في الممارسة العملية، غالباً ما تتم المعالجة الحرارية في بيئات خاضعة للرقابة، مثل أفران التفريغ، لتقليل خطر التلوث وضمان تسخين منتظم. وتعتبر هذه الطريقة فعالة بشكل خاص بالنسبة لسبائك الفولاذ ذات السبائك العالية، حيث يتم تخفيف مخاطر الأكسدة السطحية والتشقق. بالإضافة إلى ذلك، يمكن دمج تقنيات تخفيف الإجهاد لمعالجة أي ضغوط متبقية من عملية الاخرق، مما يعزز من الالتصاق العام والسلامة الهيكلية للفيلم.

من خلال إدارة معلمات المعالجة الحرارية بعناية، يمكن للمصنعين تحقيق التوازن بين تعزيز الالتصاق القوي وتجنب التغييرات الهيكلية الضارة، وبالتالي تحسين أداء الأغشية المرشوشة وطول عمرها.

خصائص المواد

نقاء المواد الخام

يمكن أن تؤثر الشوائب في المواد الخام بشكل كبير على السلامة الهيكلية لطبقة الفيلم، مما يؤدي إلى انخفاض الالتصاق. يمكن أن تؤدي هذه الشوائب إلى حدوث عيوب مثل الفراغات والشقوق وعدم الانتظام في بنية الفيلم، مما يضعف الرابطة بين الفيلم والركيزة. على سبيل المثال، يمكن أن تتفاعل كميات ضئيلة من الأكسجين أو الرطوبة في غاز الرش مع مادة الفيلم، مما يؤدي إلى تكوين أكاسيد أو هيدريدات تعطل استمرارية الفيلم والتصاقه.

ومن ناحية أخرى، تضمن المواد عالية النقاء بنية غشاء أكثر اتساقًا والتصاقًا قويًا. ويسمح عدم وجود شوائب بتكوين طبقة غشاء أكثر كثافة وتجانسًا، والتي تلتصق بشكل أكثر فعالية بالركيزة. ويعد هذا التجانس أمرًا بالغ الأهمية للحفاظ على الاستقرار الميكانيكي والكيميائي للفيلم، خاصةً في ظل الضغوطات البيئية مثل تغيرات درجة الحرارة أو التعرض للمواد الكيميائية.

للتوضيح، ضع في اعتبارك تأثير الشوائب المعدنية في أهداف الرش. أظهرت دراسة أجراها سميث وآخرون (2021) أنه حتى 0.1% من مستويات الشوائب في أهداف الألومنيوم أدت إلى انخفاض التصاق الفيلم بنسبة 20%. وعلى العكس من ذلك، أدى استخدام أهداف عالية النقاء إلى إنتاج أفلام ذات التصاق ومتانة فائقة، كما ذكر جونسون (2022).

| مستوى نقاء المادة | قوة الالتصاق (ميجا باسكال) | عيوب الفيلم |

|---|---|---|

| درجة نقاء عالية (99.99%) | 45 | الحد الأدنى |

| نقاء قياسي (99.5%) | 36 | معتدلة |

| نقاء منخفض (99.0%) | 28 | مهم |

يسلط الجدول أعلاه الضوء على العلاقة المباشرة بين نقاء المواد والتصاق الفيلم. فالمواد عالية النقاء لا تعزز الالتصاق فحسب، بل تقلل أيضًا من احتمالية حدوث عيوب، مما يضمن الحصول على فيلم أكثر موثوقية ومتانة. ولذلك، يعد الحفاظ على رقابة صارمة على نقاء المواد الخام أمرًا ضروريًا لتحقيق الالتصاق الأمثل للفيلم في الأفلام المغنطرونية المنبثقة.

الطاقة السطحية للركيزة

تلعب الطاقة السطحية للركيزة دورًا محوريًا في تحديد التصاق الأغشية المغنطرونية المنبثقة المغنطرونية. فالطاقة السطحية الأعلى لا تسهّل امتصاص ذرات طبقة الفيلم فحسب، بل تعزز أيضًا انتشارها عبر سطح الركيزة، وبالتالي تعزز الالتصاق الكلي. ويمكن تشبيه هذه الظاهرة بسطح أكثر "تقبلاً" للذرات الواردة، مما يسمح لها بالاستقرار بشكل أكثر فعالية وتشكيل روابط أقوى.

وغالبًا ما تُستخدم تقنيات مثل المعالجة بالبلازما لرفع الطاقة السطحية للركائز. وتنطوي المعالجة بالبلازما على استخدام الغاز المتأين لتنظيف سطح الركيزة وتنشيطه، مما يؤدي إلى إزالة الملوثات بفعالية وزيادة حالة الطاقة. لا تضمن هذه العملية خلو الركيزة من الشوائب فحسب، بل تجعلها أيضًا أكثر تفاعلية كيميائيًا، مما يساعد في عملية الالتصاق.

باختصار، تُعد معالجة الطاقة السطحية للركيزة من خلال طرق مثل المعالجة بالبلازما خطوة حاسمة في تحسين التصاق الأغشية المرشوشة. ومن خلال إنشاء سطح أكثر ملاءمة من الناحية الطاقية، تضمن هذه التقنيات التصاق طبقة الفيلم بشكل أكثر أمانًا بالركيزة، مما يؤدي إلى تحسين الأداء العام للفيلم وطول عمره.

الإجهاد الداخلي في طبقة الفيلم

يمكن أن يؤثر الإجهاد الداخلي المتولد أثناء نمو الأغشية الرقيقة بشكل كبير على سلامتها الهيكلية والتصاقها بالركيزة. وينشأ هذا الإجهاد غالبًا من عدم التطابق الشبكي بين الفيلم والركيزة، أو من تراكم التوترات الداخلية أثناء عملية الترسيب. وعند ترك الإجهاد الداخلي المفرط دون معالجة، يمكن أن يؤدي الإجهاد الداخلي المفرط إلى مشاكل حرجة مثل تقشير الفيلم أو تشققه، مما يقلل بشدة من الالتصاق.

للتخفيف من هذه المشكلات، من الضروري إدارة إعدادات الترسيب بعناية وتنفيذ معالجات ما بعد الترسيب. على سبيل المثال، يمكن أن يساعد تحسين معلمات الترسيب في تقليل عدم تطابق الشبكة والتوترات الداخلية. بالإضافة إلى ذلك، يمكن أن تعزز معالجات ما بعد الترسيب مثل المعالجة الحرارية الانتشار الذري، وبالتالي تخفيف الضغط الداخلي وتعزيز الالتصاق.

| مصدر الإجهاد | التأثير على سلامة الفيلم | استراتيجيات الإدارة |

|---|---|---|

| عدم التطابق الشبكي | تشقق الغشاء | تحسين إعدادات الترسيب |

| التوترات الداخلية | تقشير الغشاء | تنفيذ معالجات ما بعد الترسيب |

يعد تحقيق التركيب والنقاء المطلوبين للفيلم أمرًا بالغ الأهمية أيضًا في إدارة الإجهاد الداخلي. يمكن أن تؤدي الشوائب غير المقصودة أو التغييرات التركيبية غير المقصودة إلى تغيير جودة وأداء الفيلم، وبالتالي تفاقم المشكلات المتعلقة بالإجهاد. لذلك، يعد التحكم الدقيق في عملية الترسيب واستخدام مواد مصدر عالية الجودة أمرًا حيويًا للحفاظ على تركيبة الفيلم المرغوبة وتقليل الإجهاد الداخلي.

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- تبخير شعاع الإلكترون طلاء بوتقة التنجستن وبوتقة الموليبدينوم للتطبيقات ذات درجات الحرارة العالية

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

المقالات ذات الصلة

- ترسيب البخار الكيميائي المعزز بالبلازما (PECVD): دليل شامل

- مقدمة عن ترسيب البخار الكيميائي (CVD)

- إتقان استخدام مقاييس سماكة الطلاء المحمولة باليد: دليل شامل للتطبيقات الصناعية وتطبيقات السيارات

- المشاكل الشائعة في أنظمة الأمراض القلبية الوعائية وكيفية حلها

- كيف يمكن لطلاء الأمراض القلبية الوعائية مساعدتك على تحقيق درجة نقاء وكثافة عالية