مقدمة في الترسيب الكيميائي للبخار (CVD)

نظرة عامة على طرق تحضير الأفلام الحديثة

تشمل طرق تحضير الأفلام الحديثة مجموعة متنوعة من التقنيات المتطورة، ولكل منها تطبيقاتها ومزاياها الفريدة. من بينهاترسيب البخار الفيزيائي (PVD),ترسيب البخار الكيميائي (CVD)وترسيب البخار الكيميائي بالبلازما (PCVD) هي الأبرز.

ترسيب البخار الكيميائي (CVD) جديرة بالملاحظة بشكل خاص لقدرتها على توليد المواد الصلبة من خلال التفاعلات الكيميائية في الغلاف الجوي. وتتضمن هذه العملية ترسيب هذه المواد على سطح ركيزة صلبة ساخنة. ويتضح تعدد استخدامات تقنية CVD في قدرتها على ترسيب مجموعة واسعة من المواد، بدءًا من الأغشية المعدنية إلى طبقات السيراميك المعقدة، في ظل ظروف مختلفة مثل الضغط الجوي أو الفراغ أو حتى بيئات الضغط السلبي.

وتتمثل إحدى المزايا الرئيسية لطريقة CVD في قدرتها على إنتاج أغشية عالية الجودة وموحدة على ركائز من مختلف الأشكال والأحجام، مما يجعلها طريقة مفضلة في صناعات تتراوح بين الإلكترونيات الدقيقة وأدوات القطع. وتسمح قدرة هذه الطريقة على التكيف بالتحكم الدقيق في التركيب الكيميائي للأفلام المودعة، مما يتيح إنشاء رواسب متدرجة أو طبقات طلاء مختلطة، وهي أمور ضرورية لتعزيز خصائص المواد في تطبيقات محددة.

وبالإضافة إلى ذلك، فإن التطورات في تقنية التفريغ القابل للسحب من البُرادة باستخدام الطبقات المتدرجة، مثلالترسيب الكيميائي للبخار الكيميائي للمركب العضوي المعدني (MOCVD) وترسيب البخار الكيميائي المعزز بالبلازما (PECVD)وسّعت قدراتها بشكل أكبر. فعلى سبيل المثال، يستخدم الترسيب الكيميائي بالتبخير الكيميائي للمركبات العضوية المتطايرة في درجات حرارة منخفضة، مما يجعله مثاليًا لإنتاج أجهزة أشباه الموصلات مثل الليزر ومصابيح LED. أما تقنية PECVD، من ناحية أخرى، فتُدخل البلازما في مفاعل الترسيب، مما يقلل بشكل كبير من درجة الحرارة المطلوبة ويوسع نطاق تطبيقات التفريغ القابل للتحويل باستخدام السيرة الذاتية.

وباختصار، تمثل طرق التحضير الحديثة للأفلام، ولا سيما CVD، حجر الزاوية في تطوير المواد المتقدمة، حيث توفر دقة لا مثيل لها وقدرة على التكيف في العديد من القطاعات الصناعية.

طريقة التحضير المستخدمة على نطاق واسع

تبرز طريقة الترسيب الكيميائي للبخار (CVD) باعتبارها طريقة التحضير الأكثر انتشارًا في مجال المواد الرقيقة، نظرًا لإطارها التقني المتطور والأبحاث المكثفة التي تُجرى عليها. تُعد هذه الطريقة مفيدة في تنقية المواد وتحضير مجموعة متنوعة من المواد الرقيقة غير العضوية، بما في ذلك الهياكل أحادية البلورية ومتعددة البلورات والزجاجية.

ويبرز تعدد استخدامات تقنية CVD من خلال قدرتها على ترسيب الأغشية المعدنية والأغشية غير المعدنية والأغشية متعددة المكونات والطبقات الخزفية أو المركبة. ويضمن هذا التطبيق الواسع النطاق أن CVD يمكن أن يلبي مختلف الأشكال المعقدة لقطع العمل، مع الحفاظ على سمك موحد للفيلم وجودة طبقة غشاء مستقرة.

وعلاوة على ذلك، تتيح قدرة تقنية CVD على العمل في ظروف مختلفة - سواء الضغط الجوي أو ظروف التفريغ أو حتى الضغط السلبي - مرونة أكبر في تركيب المواد. وتؤكد قدرة هذه الطريقة على التكيف مع درجات الحرارة والضغط وطرق التنشيط المختلفة، مثل التنشيط بالبلازما والتنشيط الحراري والتنشيط بالأشعة فوق البنفسجية، على فائدتها الشاملة في علم المواد.

وباختصار، فإن نضج تقنية CVD وقابليتها للتكيف يجعلها الطريقة المفضلة لمجموعة واسعة من التطبيقات، من أدوات القطع إلى الإلكترونيات الدقيقة، مما يضمن نتائج عالية الجودة ومتسقة في مختلف الصناعات.

مبدأ ترسيب البخار الكيميائي

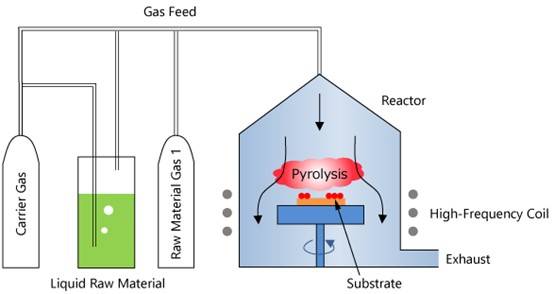

عملية الترسيب الكيميائي بالبخار

تبدأ العملية الأساسية للترسيب الكيميائي بالبخار (CVD) بإدخال مادتين أو أكثر من المواد الخام الغازية في بيئة خاضعة للتحكم تُعرف باسم غرفة التفاعل. وداخل هذه الغرفة، تحدث سلسلة من التفاعلات الكيميائية المعقدة بين الغازات، مما يؤدي إلى تكوين مادة جديدة. ثم تترسب هذه المادة المتكونة حديثًا وتلتصق بسطح الركيزة، والتي عادة ما تكون مادة صلبة. ويكتسي دور الركيزة أهمية حاسمة لأنها توفر السطح الذي يتم ترسيب المادة المرغوبة عليه، مما يحولها إلى طبقة وظيفية أو طلاء.

وخلال عملية التفريغ القابل للقنوات CVD، تخضع المواد الخام الغازية لعملية تحول من خلال تفاعلات كيميائية يمكن أن تتأثر بعوامل مختلفة مثل درجة الحرارة والضغط ووجود المحفزات. ولا تنتج هذه التفاعلات المواد المرغوبة فحسب، بل تولد أيضًا منتجات ثانوية، والتي عادةً ما تكون في شكل غازي. وتتم إزالة هذه المنتجات الثانوية بكفاءة من غرفة التفاعل، مما يضمن عدم تداخلها مع عملية الترسيب أو جودة المنتج النهائي.

إن تقنية CVD هي تقنية متعددة الاستخدامات للغاية يمكنها إنتاج مجموعة واسعة من المواد، بما في ذلك المعادن والسيراميك والمواد المركبة. ويرجع هذا التنوع جزئياً إلى طبيعة المتفاعلات الغازية المستخدمة في العملية. ويمكن التحكم في الغازات بدقة لتحقيق تركيبات وخصائص كيميائية محددة في المواد المترسبة. على سبيل المثال، في صناعة أشباه الموصلات، يُستخدم التفريغ القابل للقنوات CVD على نطاق واسع في ترسيب طبقات السيليكون وثاني أكسيد السيليكون والمواد الأخرى الضرورية لتصنيع الدوائر المتكاملة.

وعلاوة على ذلك، لا يقتصر استخدام تقنية CVD على التطبيقات الصناعية، فقد وجدت طريقها أيضًا في إنتاج الماس الاصطناعي. من خلال التحكم الدقيق في التفاعلات الكيميائية والظروف داخل غرفة التفاعل، يمكن للمصنعين إنشاء أغشية ألماس بخصائص تنافس تلك الموجودة في الألماس الطبيعي. ويؤكد هذا التطبيق على قابلية التكيف وإمكانات تقنية CVD في علوم المواد والهندسة.

باختصار، تُعد عملية التفريغ القابل للقطع CVD طريقة متطورة تستفيد من التفاعلات الكيميائية بين المواد الخام الغازية لترسيب مادة جديدة على ركيزة. وتتميز هذه العملية بدقتها وتعدد استخداماتها وقدرتها على إنتاج طلاءات ومواد عالية الجودة مع مجموعة واسعة من التطبيقات.

مراحل التفاعل

يمكن تقسيم العملية الأساسية للترسيب الكيميائي للبخار الكيميائي (CVD) إلى أربع مراحل متميزة تسهّل مجتمعةً ترسيب مادة جديدة على الركيزة. وتُعد هذه المراحل حاسمة لفهم كيفية تحقيق الترسيب الكيميائي بالبخار الكيميائي لقدرات الطلاء المتنوعة والدقيقة.

-

انتشار غاز التفاعل على سطح الركيزة: تبدأ العملية بإدخال غازات التفاعل إلى غرفة التفاعل. يجب أن تنتشر هذه الغازات عبر الغلاف الجوي المحيط للوصول إلى سطح الركيزة المسخنة. ويتأثر هذا الانتشار بعوامل مثل تركيز الغاز ودرجة الحرارة وهندسة غرفة التفاعل.

-

امتزاز غاز التفاعل على سطح الركيزة: بمجرد وصول غازات التفاعل إلى سطح الركيزة، يتم امتزازها على سطح الركيزة. والامتزاز هو ظاهرة سطحية حيث تلتصق جزيئات الغاز بالركيزة مكونة طبقة أحادية. وهذه المرحلة بالغة الأهمية لأنها تضع الأساس لحدوث التفاعلات الكيميائية اللاحقة.

-

التفاعل الكيميائي على سطح المادة: تخضع الغازات الممتزة بعد ذلك لتفاعل كيميائي على سطح الركيزة. وينطوي هذا التفاعل عادةً على تكوين روابط كيميائية جديدة، مما يؤدي إلى تكوين مادة صلبة تشكل في النهاية الطلاء. يمكن أن تختلف طبيعة هذا التفاعل بشكل كبير اعتمادًا على الغازات المحددة والظروف المستخدمة.

-

امتصاص النواتج الثانوية الغازية: مع تقدم التفاعل الكيميائي، ينتج عنه نواتج ثانوية غازية. ويجب إزالة هذه المنتجات الثانوية بكفاءة من سطح المادة لمنع التداخل مع عملية الترسيب الجارية. ويتم تسهيل عملية الامتزاز، وهي عملية خروج هذه الغازات من السطح، من خلال درجة الحرارة والضغط داخل غرفة التفاعل.

ويتم التحكم في كل مرحلة من هذه المراحل بدقة لضمان جودة وتوحيد الطبقة المترسبة. إن التفاعل بين الانتشار والامتزاز والتفاعل الكيميائي والامتصاص والتفاعل الكيميائي والامتصاص هو ما يجعل من عملية التفريغ القابل للذوبان في البخار الكيميائي طريقة فعالة للغاية لإنتاج طلاءات عالية الأداء.

خصائص طريقة الترسيب الكيميائي بالبخار

تعدد الاستخدامات في الترسيب

يتميز الترسيب الكيميائي للبخار بالترسيب الكيميائي (CVD) بتعدد استخداماته الملحوظة في ترسيب مجموعة كبيرة من المواد. هذه الطريقة قادرة على تشكيل ليس فقط الأغشية المعدنية ولكن أيضًا الأغشية غير المعدنية والأغشية متعددة المكونات وحتى الطبقات الخزفية أو المركبة.

-

الأفلام المعدنية: يمكن أن تودع CVD مجموعة متنوعة من الأغشية المعدنية، بما في ذلك تلك المصنوعة من المعادن الثمينة مثل الذهب والفضة والبلاتين، وكذلك المعادن الشائعة مثل الألومنيوم والنحاس. وغالبًا ما تُستخدم هذه الأغشية المعدنية في الإلكترونيات بسبب توصيلها الكهربائي العالي وفي الحفز بسبب نشاطها التحفيزي القوي.

-

الأفلام غير المعدنية: الأغشية غير المعدنية، مثل ثاني أكسيد السيليكون (SiO₂) ونتريد السيليكون (Si₃N₄)، هي أيضًا ضمن قدرات الطباعة على القسطرة القلبية الوسيطة. وتُعد هذه الأفلام ضرورية في الإلكترونيات الدقيقة لخصائصها العازلة وفي البصريات لشفافيتها والتحكم في معامل الانكسار.

-

أفلام السبائك متعددة المكونات: يمكن أن تُنشئ CVD أفلام سبائك معقدة، مثل سبائك النيكل والتنغستن (Ni-W) وسبائك التيتانيوم والسيليكون (Ti-Si). وتُعرف هذه السبائك بقوتها العالية ومقاومتها للتآكل والتآكل، مما يجعلها مثالية للتطبيقات في أدوات القطع والطلاءات المقاومة للتآكل.

-

طبقات السيراميك والطبقات المركبة: يمكن ترسيب الطبقات الخزفية، بما في ذلك أكسيد الألومنيوم (Al₂O₃) وأكسيد الزركونيوم (ZrO₂)، باستخدام تقنية CVD. وتتميز هذه المواد بصلابتها وثباتها الحراري، وغالبًا ما تُستخدم في التطبيقات ذات درجات الحرارة العالية مثل مكونات الفضاء الجوي. وتوفر الطبقات المركبة، مثل كربيد السيليكون (SiC)، مزيجًا فريدًا من الخصائص، بما في ذلك التوصيل الحراري العالي والخمول الكيميائي، مما يجعلها مناسبة للاستخدام في البيئات القاسية.

ويمتد تعدد استخدامات تقنية CVD إلى ما هو أبعد من مجرد أنواع المواد التي يمكن ترسيبها. كما أنه يسمح بالتحكم الدقيق في تركيب وهيكل هذه الرواسب، مما يتيح إنشاء طبقات طلاء متدرجة وطبقات طلاء مختلطة. وتجعل هذه المرونة من تقنية CVD أداة لا غنى عنها في مختلف الصناعات، من الإلكترونيات الدقيقة إلى هندسة الطيران.

شروط الترسيب

يمكن إجراء الترسيب الكيميائي للبخار (CVD) في ظل مجموعة متنوعة من الظروف الجوية، بما في ذلك الضغط الجوي وظروف التفريغ وحتى في بيئات الضغط السلبي. تقدم كل من هذه الظروف مزايا وتحديات فريدة من نوعها في عملية الترسيب.

يُعدّ أسلوب الترسيب بضغط الغلاف الجوي (APCVD) طريقة مباشرة تعمل في ظل ظروف جوية قياسية. هذه الطريقة سهلة التنفيذ نسبيًا ولا تتطلب أنظمة تفريغ معقدة، مما يجعلها فعالة من حيث التكلفة للإنتاج على نطاق واسع. ومع ذلك، قد تتعرض جودة الفيلم وتوحيده للخطر بسبب الضغط العالي وإمكانية حدوث تفاعلات المرحلة الغازية.

وعلى النقيض من ذلك، تعمل تقنية CVD منخفضة الضغط (LPCVD) تحت ضغط منخفض، عادةً في نطاق 10-100 باسكال. وتحسن هذه الطريقة بشكل كبير من تجانس وجودة الأفلام المودعة. وتقلل بيئة الضغط المنخفض من تفاعلات الطور الغازي، مما يؤدي إلى طبقات غشاء أنظف وأكثر اتساقًا. وتُعد تقنية LPCVD مفيدة بشكل خاص للتطبيقات التي تتطلب دقة عالية وتجانسًا عاليًا، كما هو الحال في صناعة أشباه الموصلات.

تعمل تقنية التفريغ بتقنية CVD، والتي يمكن اعتبارها مجموعة فرعية من تقنية LPCVD، تحت ضغط أقل، وغالبًا ما يكون أقل من 10 باسكال. ويقلل هذا الانخفاض الشديد في الضغط من تصادمات الغاز، مما يسمح بترسيب أفلام فائقة النقاء وعالية الجودة. ويُعد التفريغ بالتقنية CVD الطريقة المفضلة للتطبيقات التي تتطلب أعلى معايير جودة الأفلام، كما هو الحال في إنتاج المكونات الإلكترونية المتقدمة والطلاءات البصرية.

ويعتمد اختيار حالة الترسيب على المتطلبات المحددة للتطبيق، بما في ذلك خصائص الفيلم المطلوبة، وحجم الإنتاج، واعتبارات التكلفة. لكل طريقة مجموعة من المفاضلات الخاصة بها، ويعد اختيار الشرط المناسب أمرًا بالغ الأهمية لتحقيق أفضل النتائج في مجال الطباعة بالبطاقات القابلة للتحويل الإلكتروني.

التحكم في التركيب

يمكن التحكم بدقة في التركيب الكيميائي للطلاء في الترسيب الكيميائي للبخار (CVD) عن طريق ضبط تركيب المرحلة الغازية. وتسمح هذه المرونة بإنشاء رواسب متدرجة أو طبقات طلاء مختلطة، وهي ضرورية لتكييف الطلاءات مع تطبيقات محددة. على سبيل المثال، من خلال تغيير خليط الغاز، يمكن للمرء الحصول على طلاءات بدرجات متفاوتة من الصلابة أو التوصيل أو المقاومة الحرارية، مما يعزز من تنوع تكنولوجيا الطلاء بالبطاريات القابلة للسحب على مدار الساعة وقابليتها للتطبيق.

ولا يقتصر هذا التحكم في التركيب على مجرد تغيير الطور الغازي فحسب، بل ينطوي على فهم عميق للتفاعلات الكيميائية التي تحدث داخل غرفة التفاعل. وتتيح القدرة على التحكم في هذه التفاعلات ترسيب أغشية السبائك متعددة المكونات وطبقات السيراميك وحتى الهياكل المركبة المعقدة. وتكتسب هذه الدقة قيمة خاصة في صناعات مثل الإلكترونيات الدقيقة، حيث يمكن أن يؤثر التوحيد والخصائص المحددة للطلاء بشكل كبير على أداء أجهزة أشباه الموصلات.

وعلاوة على ذلك، يمتد التحكم في التركيب الكيميائي ليشمل القدرة على ترسيب الطلاء على مختلف الأشكال المعقدة لقطع العمل، مما يضمن سمكًا موحدًا للفيلم وجودة طبقة غشاء ثابتة. وهذه القدرة ضرورية للتطبيقات في أدوات القطع والطلاءات المقاومة للتآكل والأجزاء الميكانيكية، حيث تؤثر سلامة الطلاء وأدائه بشكل مباشر على طول عمر المكونات وكفاءتها.

وباختصار، فإن التحكم في التركيب في الطلاء بالحرارة القلبية الوسيطة هو أداة قوية تسمح بإنشاء طلاءات مصممة خصيصًا لتلبية المتطلبات المتنوعة والدقيقة للتطبيقات الصناعية الحديثة.

التوحيد والجودة

يتفوق الترسيب الكيميائي للبخار (CVD) في قدرته على طلاء قطع العمل ذات الأشكال المعقدة المختلفة، مما يضمن سماكة موحدة للفيلم والحفاظ على جودة طبقة غشاء ثابتة. هذا التوحيد أمر بالغ الأهمية للتطبيقات التي تكون فيها الدقة والاتساق أمرًا بالغ الأهمية، كما هو الحال في صناعات الإلكترونيات الدقيقة وأدوات القطع.

تتضمن عملية التفريغ القابل للذوبان CVD إدخال مواد خام غازية متعددة في غرفة التفاعل. وتخضع هذه الغازات لتفاعل كيميائي لتشكيل مادة جديدة تترسب على سطح الركيزة. وتسمح هذه الطريقة بالتحكم الدقيق في سمك وتركيب الطبقة المترسبة، وهو أمر ضروري لتحقيق طلاءات موحدة على قطع العمل المعقدة.

وعلاوة على ذلك، يمكن إجراء عملية الترسيب بالترسيب القابل للقسري الذاتي تحت ظروف مختلفة، بما في ذلك الضغط الجوي أو ظروف التفريغ أو حتى تحت ضغط سلبي. وعادةً ما ينتج عن الترسيب بالتفريغ طبقات غشاء ذات جودة أفضل بسبب انخفاض التلوث وتعزيز التحكم في بيئة التفاعل. كما تساهم هذه المرونة في ظروف الترسيب في اتساق وموثوقية عملية الطلاء.

وخلاصة القول، إن قدرة الترسيب بالتبخير الكيميائي على التعامل مع الأشكال الهندسية المعقدة مع الحفاظ على سمك موحد للأغشية وطبقات غشاء عالية الجودة يجعلها الطريقة المفضلة في العديد من التطبيقات الصناعية.

تصنيف طرق ترسيب البخار الكيميائي

التصنيف القائم على درجة الحرارة

يمكن تصنيف طرق الترسيب بالتبخير الكيميائي بالبخار الكيميائي بناءً على نطاقات درجات الحرارة التي تعمل فيها. ويساعد هذا التصنيف في فهم التطبيقات المحددة والقيود الخاصة بكل طريقة. يمكن تقسيم التصنيف القائم على درجة الحرارة بشكل عام إلى ثلاث فئات: درجة الحرارة المنخفضة ودرجة الحرارة المتوسطة ودرجة الحرارة العالية.

-

درجة الحرارة المنخفضة CVD (200 ~ 500 ℃): هذه الطريقة مفيدة بشكل خاص للتطبيقات التي لا يمكن أن تتحمل فيها مادة الركيزة درجات الحرارة العالية. وغالبًا ما تُستخدم طريقة CVD ذات درجة الحرارة المنخفضة في ترسيب المواد العضوية والبوليمرية، وكذلك بعض الأغشية المعدنية. تقلل درجة الحرارة المنخفضة من التلف الحراري للركيزة، مما يجعلها مناسبة للمواد الحساسة مثل أشباه الموصلات وبعض البوليمرات.

-

CVD بدرجة حرارة متوسطة (500 ~ 1000 ℃): هذا النطاق متعدد الاستخدامات ويشيع استخدامه لترسيب مجموعة متنوعة من المواد، بما في ذلك السيليكون وثاني أكسيد السيليكون والنتريد. يسمح نطاق درجة الحرارة المتوسطة بحدوث تفاعلات كيميائية أكثر تعقيدًا، مما يؤدي إلى تكوين طلاءات أكثر كثافة وأكثر التصاقًا. وتُستخدم هذه الطريقة على نطاق واسع في صناعة أشباه الموصلات لإنتاج دوائر متكاملة عالية الجودة.

-

درجة حرارة عالية CVD (1000 ~ 1300 ℃): تُستخدم طريقة CVD ذات درجة الحرارة العالية للمواد التي تتطلب درجات حرارة مرتفعة لتحقيق التفاعلات الكيميائية الضرورية والتحولات الطورية. هذه الطريقة مفيدة بشكل خاص لترسيب المواد المقاومة للحرارة مثل نيتريد التيتانيوم والتنغستن. وتضمن درجات الحرارة المرتفعة تكوين طلاءات عالية التبلور والكثافة، وهي ضرورية للتطبيقات التي تتطلب خصائص ميكانيكية وحرارية فائقة.

ويتميز كل نطاق من درجات الحرارة بمجموعة فريدة من المزايا والتحديات، مما يجعلها مناسبة لأنواع مختلفة من التطبيقات. ويُعد فهم هذه الفروق أمرًا بالغ الأهمية لتحسين عملية الطلاء بالحرارة القابلة للتحويل إلى نقود CVD لتلبية متطلبات مواد محددة والاحتياجات الصناعية.

التصنيف القائم على الضغط

يمكن تصنيف تقنيات الترسيب الكيميائي للبخار (CVD) استنادًا إلى ظروف الضغط التي تعمل في ظلها، مع التمييز في المقام الأول بين CVD بالضغط الجوي (APCVD) وCVD بالضغط المنخفض (LPCVD). وتكتسب هذه التصنيفات أهمية بالغة لأنها تؤثر بشكل كبير على عملية الترسيب وجودة الفيلم والتطبيقات الأنسب لها.

-

CVD بالضغط الجوي (APCVD): تعمل هذه الطريقة تحت ظروف الغلاف الجوي القياسية، مما يجعلها أكثر سهولة وأقل تكلفة في التنفيذ. ويسهل الضغط العالي معدلات تفاعل أسرع وإنتاجية أعلى، وهو أمر مفيد للتطبيقات الصناعية واسعة النطاق. ومع ذلك، تكمن المفاضلة في احتمال وجود سماكة غير موحدة للفيلم ووجود ملوثات جسيمية بسبب عدم وجود فراغ.

-

التفريغ القابل للقنوات CVD منخفض الضغط (LPCVD): على النقيض من ذلك، تعمل تقنية LPCVD تحت ضغط منخفض، عادةً في بيئة فراغية. يقلل هذا الضغط المنخفض من تفاعلات الطور الغازي ويقلل من احتمالية تكوين الجسيمات، مما يؤدي إلى زيادة النقاء وتوحيد الأغشية. ويسمح الضغط المنخفض أيضًا بالتحكم بشكل أفضل في عملية الترسيب، مما يجعل تقنية LPCVD مثالية للتطبيقات التي تتطلب سُمكًا وتكوينًا دقيقًا للأفلام، مثل الإلكترونيات الدقيقة وعلوم المواد المتقدمة.

ويعتمد الاختيار بين APCVD و LPCVD على المتطلبات المحددة للتطبيق، وموازنة عوامل مثل التكلفة والإنتاجية والجودة المطلوبة للفيلم المودع.

التصنيف القائم على درجة حرارة الجدار

يمكن تصنيف طرق ترسيب البخار الكيميائي (CVD) استنادًا إلى درجة حرارة جدار غرفة التفاعل، مع التمييز بشكل أساسي بين الترسيب الكيميائي بالترسيب الكيميائي بالجدار الساخن والترسيب الكيميائي بالجدار البارد. هذا التصنيف مهم للغاية لأنه يؤثر بشكل مباشر على كفاءة عملية الترسيب وتوحيدها وجودتها.

CVD بالجدار الساخن

في عملية التفريد القابل للقسري الذاتي بالجدار الساخن، يتم الحفاظ على غرفة التفاعل بأكملها، بما في ذلك الجدران، عند درجة حرارة مرتفعة. ويضمن هذا التسخين المنتظم توزيع المواد المتفاعلة وتنشيطها بالتساوي، مما يؤدي إلى ترسيب أكثر اتساقًا عبر الركيزة. وتسهل درجات الحرارة المرتفعة تحلل السلائف، مما يعزز تكوين أغشية عالية الجودة مع عيوب أقل. وتعد هذه الطريقة مفيدة بشكل خاص لترسيب الأفلام المعقدة متعددة المكونات، لأنها تسمح بتحكم أفضل في التفاعلات الكيميائية التي تحدث داخل الغرفة.

الطباعة على البارد بالجدار البارد

على العكس من ذلك، تحافظ CVD ذات الجدران الباردة على جدران الحجرة عند درجة حرارة أقل بكثير مقارنةً بالركيزة. ويقلل هذا النهج من التفاعلات غير المرغوب فيها على جدران الغرفة، مما يقلل من التلوث ويحسن نقاء الفيلم المودع. وغالبًا ما يُفضل استخدام تقنية CVD ذات الجدران الباردة للركائز الحساسة أو عند استخدام سلائف شديدة التفاعل قد تؤدي إلى تفاعلات جانبية غير مرغوب فيها إذا تم تسخين الجدران. وعلى الرغم من انخفاض درجات حرارة الجدران، يتم تسخين الركيزة نفسها إلى درجة حرارة الترسيب اللازمة، مما يضمن استمرار عملية التفاعل بكفاءة.

يسلط هذا التصنيف الضوء على أهمية إدارة درجة الحرارة في عمليات التفريغ القابل للذوبان في القالب CVD، مما يؤكد على كيفية الاستفادة من البيئات الحرارية المختلفة لتحقيق نتائج ترسيب محددة.

التصنيف القائم على طريقة التنشيط

يمكن تصنيف طرق التفريغ القابل للتصنيع بالبطاقات CVD بناءً على طريقة تنشيط التفاعل، والتي تؤثر بشكل كبير على كفاءة وجودة عملية الترسيب. وتشمل طرق التنشيط الأساسية التنشيط بالبلازما والتنشيط الحراري والتنشيط بالأشعة فوق البنفسجية.

-

تنشيط البلازما (PECVD): تتضمن هذه الطريقة استخدام البلازما لتعزيز معدلات التفاعل الكيميائي. تعمل تقنية PECVD، أو الترسيب الكيميائي المعزز بالبلازما بالبخار الكيميائي، في ظروف تفريغ منخفضة، مما يقلل من درجة حرارة الترسيب ويوسع نطاق المواد التي يمكن ترسيبها. هذه التقنية مفيدة بشكل خاص لترسيب الأفلام على ركائز حساسة لدرجة الحرارة.

-

التنشيط الحراري: في التنشيط الحراري، تكون التفاعلات الكيميائية مدفوعة بالحرارة. وتتطلب هذه الطريقة عادةً درجات حرارة أعلى لتحقيق معدلات التفاعل اللازمة. وتُستخدم طريقة التنشيط الحراري بالحرارة على نطاق واسع لترسيب الأفلام عالية الجودة، خاصةً للمواد التي تتطلب درجات حرارة مرتفعة للتبلور والالتصاق المناسبين.

-

التنشيط بالأشعة فوق البنفسجية: يمكن استخدام الأشعة فوق البنفسجية (UV) لتنشيط المواد المتفاعلة، وبالتالي بدء عملية الترسيب. ويستفيد التنشيط بالأشعة فوق البنفسجية والأشعة فوق البنفسجية من الطاقة الناتجة عن الأشعة فوق البنفسجية لكسر الروابط الكيميائية وتعزيز التفاعل في درجات حرارة أقل مقارنةً بالتنشيط الحراري. وتُعد هذه الطريقة مفيدة لترسيب الأغشية الرقيقة على ركائز لا يمكنها تحمل الأحمال الحرارية العالية.

وتتميز كل طريقة تنشيط بمزاياها الفريدة ويتم اختيارها بناءً على المتطلبات المحددة لعملية الترسيب، مثل مادة الركيزة وخصائص الفيلم المرغوبة والقيود التشغيلية.

تقنيات ترسيب البخار الكيميائي الجديدة

الترسيب الكيميائي للبخار الكيميائي للمركب العضوي المعدني (MOCVD)

يمثل الترسيب الكيميائي بالبخار الكيميائي للمركب العضوي المعدني (MOCVD)، والمعروف أيضاً باسم الترسيب الكيميائي بالبخار العضوي المعدني (MOVPE)، تقدماً كبيراً في تقنية نمو المرحلة الفوقية للبخار. وتستخدم هذه الطريقة، التي تطورت من المرحلة التقليدية للتبخير بالتبخير بالتبخير (VPE)، مركبات معدنية عضوية متطايرة كمواد مصدرية. وتشمل هذه المركبات عادةً مركبات عضوية من عناصر المجموعة الثالثة والثانية، إلى جانب هيدريدات عناصر المجموعة الخامسة والسادسة. ومن خلال عملية التحلل الحراري، تخضع هذه المواد لعملية تحلل حراري، تخضع هذه المواد لطور البخار فوق الركيزة، مما يسهل نمو مختلف أشباه الموصلات المركبة من المجموعة الثالثة-الخامسة والثانية-السادسة ومحاليلها الصلبة متعددة الطبقات كمواد رقيقة أحادية البلورة.

وتتميز تقنية MOCVD بقدرتها على تعزيز الأداء والجودة من خلال أدوات مدمجة في الموقع، والتي توفر تغذية راجعة في الوقت الفعلي للتحكم الدقيق في المعلمات مثل درجة حرارة حامل الرقاقة/فتحة الرقاقة، وسماكة الفيلم، وإجهاد الفيلم/انحناء الرقاقة، وقياسات السطح. ويُعد هذا المستوى من التحكم أمرًا بالغ الأهمية لإنتاج أجهزة أشباه الموصلات عالية الجودة، بما في ذلك مصابيح LED عالية السطوع (HBLEDs).

ومقارنةً بتقنيات الترسيب الأخرى مثل تقنية الحزمة الجزيئية للتجسيم الضوئي (MBE)، توفر تقنية MOCVD إنتاجية أعلى، مما يجعلها الخيار المفضل لإنتاج أجهزة أشباه الموصلات المركبة بكميات كبيرة. وقد عزز تعدد استخداماتها وكفاءتها في إنتاج هياكل أشباه الموصلات المعقدة دورها في صناعة أشباه الموصلات، خاصةً بالنسبة للأجهزة التي تتطلب تحكمًا دقيقًا في تركيب المواد وسُمك الطبقة.

الترسيب الكيميائي المحسّن بالبلازما بالبخار الكيميائي (PECVD)

يعمل ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في ظروف تفريغ منخفضة داخل مفاعل ترسيب، حيث يولد البلازما لتسهيل عملية الترسيب. تقلل هذه الطريقة بشكل كبير من درجة حرارة الترسيب المطلوبة مقارنةً بتقنيات الترسيب الكيميائي بالبخار التقليدي (CVD). وبالاستفادة من الإلكترونات النشطة في البلازما، تعزز تقنية الترسيب الكيميائي للبخار بالترسيب بالبخار الكيميائي (PECVD) تنشيط عملية الترسيب الكيميائي بالترسيب بالبخار الكيميائي، وبالتالي خفض الطاقة الحرارية اللازمة تقليديًا لتفاعلات كيمياء السطح.

ويسمح هذا الابتكار بترسيب أغشية رقيقة عالية الجودة وموحدة عند درجات حرارة تتراوح بين 200-400 درجة مئوية، على عكس درجات الحرارة الأعلى، التي تتراوح عادةً بين 425-900 درجة مئوية، المطلوبة للترسيب الكيميائي بالبخار منخفض الضغط (LPCVD). تعمل متطلبات درجة الحرارة المنخفضة على توسيع نطاق تطبيق تقنية الترسيب الكيميائي بالبخار المقطوع CVD، مما يجعل من الممكن طلاء مجموعة متنوعة من الركائز، بما في ذلك الزجاج البصري والسيليكون والكوارتز والفولاذ المقاوم للصدأ، بمواد مثل نيتريد السيليكون والسيليكون غير المتبلور والسيليكون الجريزوفولفيني.

| المعلمة | PECVD | LPCVD |

|---|---|---|

| درجة حرارة المعالجة | 200-400°C | 425-900°C |

| مصدر الطاقة | البلازما (الإلكترونات النشطة) | الطاقة الحرارية |

| ملاءمة الركائز | الزجاج البصري، والسيليكون، والكوارتز، والفولاذ المقاوم للصدأ | ركائز ذات درجة حرارة أعلى بشكل عام |

| الرواسب النموذجية | نيتريد السيليكون، السيليكون غير المتبلور، السيليكون الجريزوفولفيني | تختلف حسب التطبيق |

لا يؤدي استخدام البلازما في PECVD إلى خفض درجة الحرارة فحسب، بل يعزز أيضًا معدلات الترسيب، مما يجعلها طريقة مفضلة للتطبيقات التي تتطلب تحكمًا دقيقًا في خصائص الفيلم وتوحيده. وتضع هذه الميزة المزدوجة PECVD كتقنية متعددة الاستخدامات وفعالة في مجال تقنيات ترسيب الأغشية الرقيقة.

اتجاهات التطبيق الرئيسية لتقنية CVD

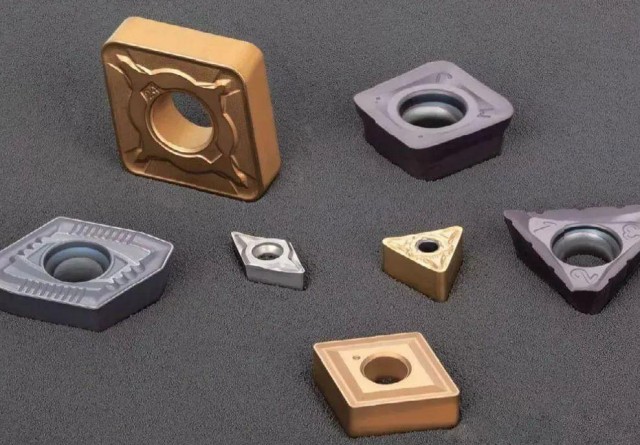

التطبيق في أدوات القطع

أصبحت طلاءات السيرة الذاتية CVD لا غنى عنها في مجال أدوات القطع، حيث تقدم حلًا قويًا لتحديات التآكل والأكسدة والتآكل. يعزز استخدام طلاءات CVD في عمليات الخراطة والطحن والحفر بشكل كبير من عمر الأداة وأدائها. تعمل هذه الطلاءات كحاجز وقائي، مما يقلل من التلامس المباشر بين الأداة وقطعة العمل، وبالتالي يقلل من البلى والتآكل.

على سبيل المثال، أثناء عملية الطحن، يمكن أن تؤدي بيئة درجات الحرارة العالية إلى أكسدة سريعة لحافة القطع. وتمنع الطلاءات CVD، بفضل مقاومتها الفائقة للأكسدة، هذا التدهور، مما يضمن بقاء الأداة حادة وفعالة لفترات أطول. وبالمثل، في تطبيقات الحفر، حيث تتعرض أدوات الحفر لضغوط ميكانيكية عالية وبيئات تآكل، توفر طلاءات CVD مقاومة استثنائية للتآكل والتآكل، مما يحافظ على سلامة الأداة ووظائفها.

ويبرز تعدد استخدامات الطلاءات بتقنية CVD بشكل أكبر من خلال قدرتها على التكييف مع مواد وتطبيقات أدوات القطع المحددة. ومن خلال تعديل التركيب الكيميائي للمرحلة الغازية أثناء عملية الترسيب، من الممكن إنشاء طلاءات بدرجات متفاوتة من الصلابة والمتانة والاستقرار الحراري. تضمن هذه القدرة على التكيف إمكانية تحسين طلاءات CVD لأنواع مختلفة من أدوات القطع، بدءًا من إدخالات الكربيد إلى المثاقب الفولاذية عالية السرعة، مما يوفر حلاً شاملاً للتحديات المتنوعة التي تواجه تطبيقات أدوات القطع.

التطبيق في طلاء الأجزاء الميكانيكية المقاومة للاهتراء

أصبحت طلاءات الترسيب الكيميائي للبخار (CVD) لا غنى عنها في تعزيز متانة وأداء الأجزاء الميكانيكية المعرضة للتآكل والاحتكاك العاليين. تُعد هذه الطلاءات فعالة بشكل خاص في البيئات التي تتحلل فيها المواد التقليدية بسرعة، كما هو الحال في محركات السيارات والآلات الصناعية وعمليات التصنيع.

ومن أبرز استخدامات الطلاء بالتقنية CVD في هذا المجال طلاءحلقات المكبس. يمكن أن تتسبب درجات الحرارة والضغوط العالية داخل غرفة احتراق المحرك في تآكل سريع لحلقات المكبس، مما يؤدي إلى انخفاض كفاءة المحرك وزيادة تكاليف الصيانة. يوفر طلاء السيرة الذاتية CVD طبقة قوية ومقاومة للتآكل يمكنها تحمل هذه الظروف القاسية، مما يطيل عمر حلقات المكبس بشكل كبير ويقلل من تكرار عمليات إصلاح المحرك.

وبالمثلأسطوانات القولبة بالحقن تستفيد من طلاءات CVD. تتضمن عملية القولبة بالحقن حقن البلاستيك المصهور بضغط عالٍ في قالب، وهي عملية يمكن أن تسبب تآكلًا كبيرًا على جدران الأسطوانة. توفر طلاءات CVD التصاقًا فائقًا ومقاومة فائقة للتآكل، مما يضمن حفاظ الأسطوانات على سلامتها ودقتها على مدار الاستخدام المطول.

فيأعمدة مروحة البثقيمكن أن يؤدي الاحتكاك المستمر والإجهاد الميكانيكي إلى تدهور سريع في مادة العمود. توفر طلاءات CVD طبقة واقية لا تعمل فقط على تحسين مقاومة التآكل بل تعزز أيضًا قدرة العمود على تحمل الإجهاد الميكانيكي، وبالتالي زيادة عمره التشغيلي.

المحاملوهي مكون آخر مهم في الأنظمة الميكانيكية، تستفيد أيضًا من طلاءات CVD. تتعرض المحامل لقوى دوران واحتكاك مستمرين، مما قد يتسبب في تآكلها وفشلها في نهاية المطاف. يوفر طلاء السيرة الذاتية CVD سطحًا متينًا ومنخفض الاحتكاك يقلل من التآكل ويطيل العمر التشغيلي للمحمل، مما يؤدي إلى آلات أكثر موثوقية وكفاءة.

باختصار، تُعدّ طلاءات CVD جزءًا لا يتجزأ من تعزيز مقاومة التآكل وطول عمر الأجزاء الميكانيكية الرئيسية، مما يضمن أداءها على النحو الأمثل في التطبيقات الصناعية والسيارات الصعبة.

التطبيق في تكنولوجيا الإلكترونيات الدقيقة

يؤدي الترسيب الكيميائي للبخار (CVD) دورًا محوريًا في صناعة الإلكترونيات الدقيقة، لا سيما في تصنيع أجهزة أشباه الموصلات والدوائر المتكاملة. ويتمثل أحد تطبيقاته الأساسية في إعداد أغشية أشباه الموصلات الفوقية التي تُعد ضرورية لإنشاء طبقات عالية الجودة أحادية البلورة يمكن استخدامها في بناء مكونات إلكترونية متطورة. وتعتبر هذه الأغشية الفوقية ضرورية لتحسين أداء وموثوقية أجهزة أشباه الموصلات.

وبالإضافة إلى تحضير الأغشية الفوقية، تُستخدم تقنية CVD على نطاق واسع في إنشاء عناصر الانتشار P-N للوصلات. هذه العناصر أساسية لتشغيل الثنائيات والترانزستورات وغيرها من أجهزة أشباه الموصلات. ومن خلال التحكم الدقيق في عملية الترسيب، يضمن التفريغ القابل للقسطرة CVD تشكيل الوصلات P-N بالخصائص الضرورية، مثل مستويات التخدير المنتظمة والواجهات الحادة، والتي تعتبر ضرورية لتشغيل الجهاز بكفاءة.

العزل العازل هو مجال آخر تتألق فيه تقنية CVD. في تصنيع أشباه الموصلات، يُستخدم العزل العازل الكهربائي لعزل مناطق مختلفة من الشريحة كهربائيًا، مما يمنع التفاعلات الكهربائية غير المرغوب فيها ويضمن التشغيل المستقر. وتسمح تقنية CVD بترسيب مواد عازلة عالية الجودة، مثل ثاني أكسيد السيليكون، ذات خصائص عزل ممتازة وسماكة موحدة، وهي مواد ضرورية للحفاظ على سلامة الدائرة المتكاملة.

وعلاوة على ذلك، يتم استخدام تقنية CVD في تصنيع أقنعة الانتشار، والتي تُستخدم لإدخال المواد المخدرة بشكل انتقائي في مواد أشباه الموصلات. وتُعد هذه الأقنعة ضرورية لإنشاء أنماط دقيقة على سطح أشباه الموصلات، مما يتيح تشكيل دوائر معقدة بدقة عالية. إن قدرة تقنية CVD على ترسيب المواد ذات التركيب والسماكة المتحكم بها تجعلها خيارًا مثاليًا لهذا التطبيق، مما يضمن أن تكون أقنعة الانتشار فعالة وموثوقة على حد سواء.

وعموماً، فإن تعدد استخدامات ودقة تقنية CVD تجعلها أداة لا غنى عنها في صناعة الإلكترونيات الدقيقة، مما يتيح إنتاج أجهزة أشباه موصلات متقدمة ودوائر متكاملة ذات أداء وموثوقية فائقة.

التطبيق في التكنولوجيا فائقة التوصيل

يلعب الترسيب الكيميائي للبخار (CVD) دوراً محورياً في تصنيع المواد فائقة التوصيل، خاصةً في تركيب مركبات مثل Nb3Sn. وتسمح هذه الطريقة بإنشاء أغشية فائقة التوصيل كثيفة وعالية التحكم ذات خصائص ميكانيكية فائقة. وتضمن الدقة التي توفرها تقنية CVD أن المواد الناتجة تتميز بخصائص فائقة التوصيل متسقة وموثوق بها، وهي ضرورية للتطبيقات في المغناطيسات عالية المجال وغيرها من التقنيات الهامة.

وتتمثل إحدى المزايا الرئيسية لاستخدام تقنية CVD للمواد فائقة التوصيل في قدرتها على إنتاج أغشية ذات تجانس وكثافة استثنائيين. وهذا الأمر مهم بشكل خاص في التطبيقات فائقة التوصيل حيث يمكن أن تؤدي حتى العيوب الطفيفة إلى تدهور الأداء بشكل كبير. وتتيح البيئة الخاضعة للتحكم في تقنية CVD التنظيم الدقيق لمخاليط الغازات وظروف التفاعل، مما يؤدي إلى إنتاج أفلام ليست كثيفة فحسب، بل تُظهر أيضًا قوة ميكانيكية وثباتًا ممتازين.

وعلاوة على ذلك، يمتد تعدد استخدامات تقنية CVD ليشمل ترسيب أغشية السبائك متعددة المكونات، وهو أمر ضروري لإنشاء مواد فائقة التوصيل معقدة ذات خصائص مصممة خصيصًا. وتسمح هذه القدرة للباحثين بضبط درجة حرارة الانتقال فائقة التوصيل وكثافة التيار الحرجة وغيرها من المعلمات الرئيسية لتلبية متطلبات تطبيقات محددة.

وباختصار، لا يمكن الاستغناء عن دور CVD في تكنولوجيا التوصيل الفائق، حيث يوفر نهجًا قويًا ومرنًا لإنتاج مواد فائقة التوصيل عالية الجودة ضرورية لتطوير التطبيقات التكنولوجية المختلفة.

التطبيق في مجالات أخرى

تمتد فائدة الترسيب الكيميائي للبخار (CVD) إلى ما هو أبعد من التطبيقات الصناعية التقليدية، حيث تجد أدوارًا مهمة في مجالات متنوعة مثل البصريات وعمليات التصنيع. في مجال البصريات، يُعد الترسيب الكيميائي بالتبخير الكيميائي محورياً في تحضير أغشية الألماس التي تشتهر بمقاومتها الاستثنائية للصدمات الحرارية والإشعاع. وتجعل هذه الخصائص أغشية الألماس مثالية للاستخدام في البيئات عالية الإجهاد، مثل تلك الموجودة في التطبيقات الفضائية والنووية.

وعلاوة على ذلك، تؤدي تقنية CVD دورًا حاسمًا في تصنيع قوالب السحب، حيث تضمن طلاءً والتصاقًا موحدًا. ويُعد هذا التطبيق حيويًا بشكل خاص في الصناعات التي تتطلب طلاءات دقيقة ومتسقة، كما هو الحال في إنتاج الألياف البصرية والمكونات عالية الدقة. يساهم تجانس وجودة الطلاءات التي يتم ترسيبها باستخدام تقنية CVD بشكل كبير في متانة هذه المكونات وأدائها، مما يؤكد على قابلية التطبيق الأوسع نطاقًا وتعدد استخدامات تقنية CVD.

تطبيق CVD في المواد المعدنية الثمينة

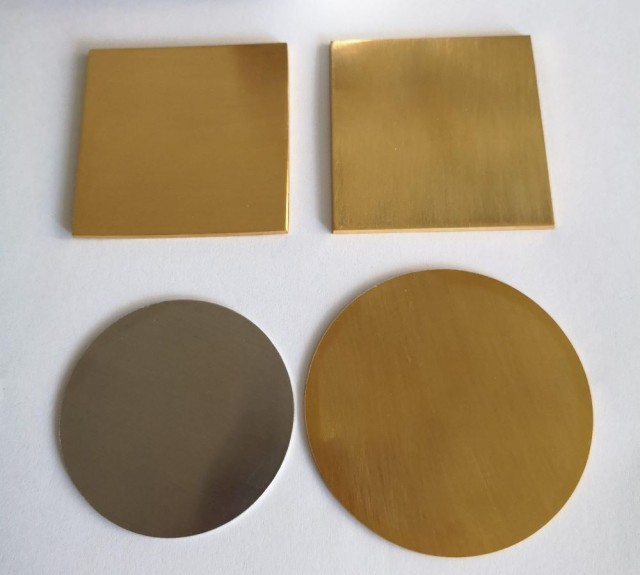

إنتاج أغشية المعادن الثمينة

يُعد الترسيب الكيميائي للبخار (CVD) تقنية متعددة الاستخدامات تتفوق في إنتاج أغشية المعادن الثمينة، حيث تقدم مجموعة من الخصائص المفيدة التي تجعل هذه الأغشية مرغوبة للغاية في مختلف التطبيقات الصناعية. وتتمثل إحدى الفوائد الأساسية لاستخدام تقنية الترسيب بالتقنية CVD لأفلام المعادن الثمينة في مقاومتها الاستثنائية للأكسدة. تضمن هذه الخاصية بقاء الأفلام مستقرة وعملية في ظل الظروف البيئية القاسية، مثل درجات الحرارة العالية والأجواء المسببة للتآكل.

وبالإضافة إلى مقاومتها للأكسدة، تُظهر أغشية المعادن الثمينة المنتجة باستخدام تقنية CVD توصيلًا كهربائيًا عاليًا. وهذا ما يجعلها مثالية للاستخدام في الأجهزة الإلكترونية حيث يكون النقل الكهربائي الفعال أمرًا بالغ الأهمية. ويتم الحفاظ على توصيلية الرقائق حتى في ظل الظروف القاسية، مما يوفر أداءً موثوقًا به في البيئات الثابتة والديناميكية على حد سواء.

وعلاوة على ذلك، تمتلك هذه الأفلام نشاطًا تحفيزيًا قويًا، وهي ميزة ذات قيمة خاصة في التفاعلات الكيميائية حيث تكون المحفزات مطلوبة لتسهيل العمليات أو تسريعها. وتعزز مساحة السطح العالية والتوزيع المنتظم للمعادن الثمينة داخل الأغشية من كفاءتها التحفيزية مما يجعلها فعالة في مجموعة واسعة من التطبيقات، بدءًا من المحولات التحفيزية للسيارات وحتى المعالجة الكيميائية الصناعية.

| الخصائص | الميزة |

|---|---|

| مقاومة الأكسدة | تضمن الثبات في ظل الظروف القاسية |

| التوصيل الكهربائي | مثالية للأجهزة الإلكترونية، تحافظ على الكفاءة في الظروف القاسية |

| النشاط التحفيزي | يعزز كفاءة التفاعل الكيميائي |

تؤكد القدرة على إنتاج أغشية بهذه الخصائص مجتمعة باستخدام تقنية CVD على أهمية هذه التقنية في مجال المواد المعدنية الثمينة. لا تضمن هذه الطريقة جودة الأغشية واتساقها فحسب، بل تسمح أيضًا بالتحكم الدقيق في تركيبها وسماكتها، مما يجعلها الخيار المفضل للتطبيقات الصناعية المتقدمة.

إنتاج طلاءات الإيريديوم المعدنية النبيلة ذات درجة الحرارة العالية

أظهر العمل الرائد الذي قامت به وكالة ناسا في إنتاج طلاءات الإيريديوم عالية الحرارة لفوهات المركبات القدرات الاستثنائية للترسيب الكيميائي للبخار (CVD) في هذا المجال. وبالاستفادة من الترسيب الكيميائي بالترسيب بالبخار الكيميائي، لم تحقق وكالة ناسا معدلات ترسيب عالية فحسب، بل حسّنت أيضًا كفاءة عملية الطلاء، مما يضمن أن تكون طبقات الإيريديوم متينة وفعالة في آن واحد.

ويُعدّ الإيريديوم، المعروف بمقاومته الاستثنائية لدرجات الحرارة العالية والتآكل، مادة مثالية للتطبيقات الفضائية حيث تتعرض المكونات لظروف قاسية. وتسمح عملية التفريغ القابل للذوبان القابل للذوبان CVD بالتحكم الدقيق في معلمات الترسيب، مما يتيح إنشاء طلاءات إيريديوم موحدة وعالية الجودة على الأشكال الهندسية المعقدة مثل الفوهات المركبة.

ويؤكد نجاح هذا التطبيق على تعدد استخدامات ومتانة تقنية CVD، والتي يمكن تكييفها مع مختلف طلاءات المعادن الثمينة، كل منها مصمم خصيصًا لمتطلبات أداء محددة. وتُعد هذه القدرة على التكيف شهادة على الإمكانات الأوسع نطاقًا لتقنية الترسيب الكيميائي بالتبخير القابل للتحويل بالتقنية CVD في صناعة الطيران وغيرها، حيث تكون مقاومة درجات الحرارة العالية وسلامة المواد ذات أهمية قصوى.

الترسيب الكيميائي للبخار الكيميائي للبلاديوم

الترسيب الكيميائي للبخار الكيميائي (CVD) هو تقنية متعددة الاستخدامات تُستخدم لتصنيع أغشية أو طبقات رقيقة من البلاديوم. تشتهر أغشية البلاديوم هذه بقدراتها الاستثنائية على امتصاص الهيدروجين، مما يجعلها لا غنى عنها في مجال معدات تنقية الهيدروجين. تنطوي العملية على إدخال سلائف غازية في غرفة تفاعل، حيث تخضع لسلسلة من التفاعلات الكيميائية لتشكيل طبقة بلاديوم صلبة على ركيزة ساخنة.

وتتمثل إحدى السمات البارزة لأغشية البلاديوم المنتجة عن طريق التفريد القابل للذوبان في البلاديوم في مساحة سطحها العالية، مما يعزز بشكل كبير من خصائص امتصاص الهيدروجين. وتعد هذه الخاصية حاسمة بشكل خاص في أنظمة تنقية الهيدروجين، حيث تعد دورات الامتزاز والامتصاص الفعالة ضرورية للحفاظ على معدلات تنقية عالية. يضمن اتساق وجودة أغشية البلاديوم اتساق الأداء في مختلف ظروف التشغيل، وبالتالي إطالة عمر المعدات.

بالإضافة إلى تطبيقها في تنقية الهيدروجين، تُستخدم أغشية البلاديوم المحضرة من خلال CVD أيضاً في المحولات الحفازة وخلايا الوقود. إن تأثيرات الامتزاز القوية للبلاديوم على الهيدروجين لا تسهّل عملية التنقية فحسب، بل تلعب أيضاً دوراً محورياً في التفاعلات التحفيزية مما يعزز الكفاءة الكلية لهذه الأنظمة. وتسمح القدرة على التحكم الدقيق في سمك وتكوين أغشية البلاديوم من خلال تقنية CVD بالتحكم الدقيق في سمك وتكوين أغشية البلاديوم من خلال تقنية CVD بتطبيقات مصممة خصيصاً، مما يجعلها طريقة مفضلة في هندسة المواد المتقدمة.

وتمتد مزايا استخدام CVD لترسيب البلاديوم إلى ما هو أبعد من مجرد التطبيقات المتعلقة بالهيدروجين. وتضمن قدرة هذه الطريقة على إنتاج أغشية عالية الجودة وموحدة على أشكال وركائز معقدة إمكانية تطبيقها على نطاق واسع في مختلف القطاعات الصناعية. وعلاوة على ذلك، يمكن إجراء العملية تحت درجات حرارة وظروف ضغط مختلفة، مما يوفر مرونة في تلبية متطلبات تطبيقات محددة. تؤكد هذه القدرة على التكيف على أهمية الترسيب الكيميائي القابل للتبخير في إنتاج أغشية البلاديوم التي تستمر في إيجاد استخدامات جديدة ومبتكرة في مجالات متنوعة.

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة فرن أنبوبي لترسيب البخار الكيميائي متعدد مناطق التسخين نظام حجرة ترسيب البخار الكيميائي معدات