مقدمة إلى PECVD

نظرة عامة على PECVD

PECVD (الترسيب الكيميائي بالبخار المعزز بالبلازما) هي تقنية ترسيب الأغشية الرقيقة المتطورة التي تُستخدم على نطاق واسع في صناعة أشباه الموصلات. وتجمع هذه الطريقة بشكل تآزري بين المبادئ الأساسية للترسيب الكيميائي بالبخار الكيميائي (CVD) وتقنية البلازما المتقدمة، مما يتيح إنتاج أغشية عالية الجودة ذات خصائص يتم التحكم فيها بدقة. وخلافًا لعمليات الترسيب الكيميائي القابل للتفكيك القابل للذوبان (CVD) التقليدية، تستفيد تقنية الترسيب الكيميائي بالبخار والبلازما من البلازما لتكثيف عملية الترسيب، مما يسهل ترسيب المزيد من المواد في درجات حرارة أقل بكثير.

ويمنح دمج البلازما في عملية التفريغ القابل للقطع CVD العديد من المزايا. تُظهر الأغشية المترسبة بتقنية PECVD خواص فيزيائية فائقة، بما في ذلك التوحيد والربط المتبادل العالي والمقاومة القوية للتغيرات الكيميائية والحرارية. وتجعل هذه الخصائص الأغشية المترسبة بتقنية PECVD مثالية لعدد لا يحصى من التطبيقات، خاصةً في الطلاءات البصرية والأغشية العازلة. وقد أدت التكلفة المنخفضة والكفاءة العالية للبوليمرات المطبقة بالبلازما إلى توسيع نطاق تطبيقات تقنية PECVD، مما يجعلها تقنية أساسية في التصنيع الحديث.

يوفر PECVD تحكمًا لا مثيل له في خصائص المواد مثل الإجهاد ومعامل الانكسار والصلابة. هذه الدقة ضرورية لإنتاج الأغشية المستخدمة في أجهزة أشباه الموصلات للتغليف والتخميل السطحي وعزل الطبقات الموصلة. تعمل هذه التقنية من خلال توليد بلازما منخفضة الحرارة داخل غرفة معالجة، مما يؤدي إلى تفريغ توهج في المهبط. ويؤدي هذا التفريغ، إلى جانب إدخال غازات المعالجة، إلى إطلاق سلسلة من التفاعلات الكيميائية والبلازمية التي تبلغ ذروتها في تكوين طبقة صلبة على سطح العينة.

وتبرز تقنية التفريغ الكهروضوئي الكهروضوئي المتعدد الكفاءة في جوهرها كتقنية ترسيب متعددة الاستخدامات وفعالة قادرة على إنتاج أفلام عالية الجودة في درجات حرارة منخفضة، وبالتالي الحفاظ على سلامة الهياكل الحساسة لأشباه الموصلات. كما أن قدرتها على التحكم في خصائص المواد وتكييفها تجعلها أداة لا غنى عنها في صناعة أشباه الموصلات وخارجها.

تعدد استخدامات تقنية PECVD

تبرز تقنية الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) كتقنية تصنيع قابلة للتكيف بدرجة كبيرة، حيث تستفيد من البلازما لزيادة تفاعل كل من السلائف الكيميائية العضوية وغير العضوية. ويؤدي هذا التفاعل المعزز إلى توسيع نطاق المواد التي يمكن استخدامها كسلائف، بما في ذلك المواد الخاملة عادةً. تسهل قدرة تقنية PECVD على التعامل مع السلائف في أشكال صلبة أو سائلة أو غازية التصنيع السريع والخالي من المذيبات للطلاءات الرقيقة.

وتمتد براعة تقنية PECVD إلى ما هو أبعد من مجرد تنوع المواد. حيث تتفوق هذه التقنية في التحكم في خصائص المواد المختلفة مثل الإجهاد ومعامل الانكسار والصلابة، مما يجعلها طريقة مفضلة للتطبيقات في صناعة أشباه الموصلات. على سبيل المثال، تُعد تقنية PECVD مفيدة في تغليف الأجهزة وتخميل السطح وعزل الطبقة الموصلة. ويساهم التوحيد والطبيعة المترابطة للأغشية المستخلصة بتقنية PECVD في خواصها الفيزيائية الممتازة، بما في ذلك مقاومة التغيرات الكيميائية والحرارية.

وعلاوة على ذلك، تسمح مرونة تقنية PECVD في تعديل تركيبات الأغشية بإنشاء أغشية عضوية ذات خواص كيميائية وحرارية وبصرية وكهربائية وميكانيكية مصممة خصيصًا. وتعتبر هذه القدرة على التكيف ذات قيمة خاصة في التطبيقات واسعة النطاق على ركائز مثل الزجاج والسيليكون. وقد شهدت التطورات الأخيرة أيضًا استخدام تقنية PECVD في التطبيقات البيولوجية، مثل حماية الأجهزة الطبية، وفي تخفيف التآكل في الأجهزة البصرية والعازلة.

مبادئ PECVD

طرق توليد البلازما

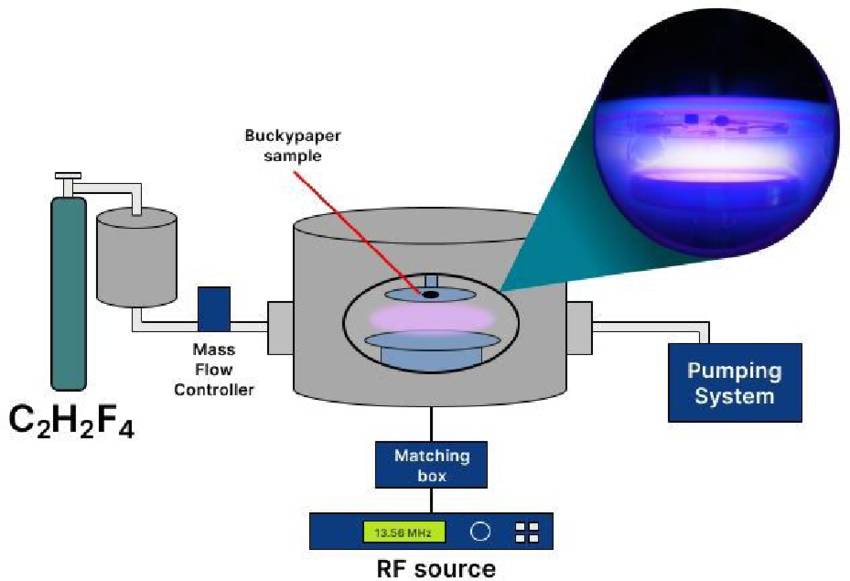

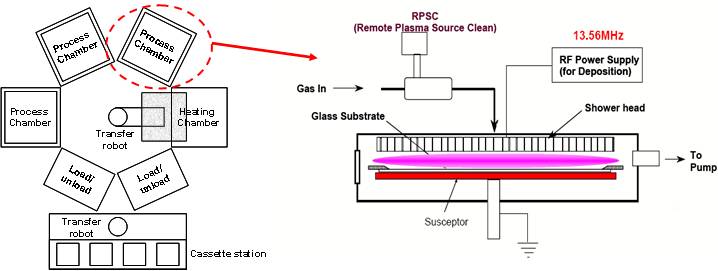

عادةً ما يتم توليد البلازما في عملية الترسيب الكيميائي المحسّن للبخار بالبلازما (PECVD) عن طريق تطبيق جهد كهربائي على أقطاب كهربائية مدمجة في بيئة غازية منخفضة الضغط. ويخلق هذا الجهد مجالاً كهربائياً يؤين جزيئات الغاز، مما يؤدي إلى تكوين البلازما. وتختلف طرق التوليد اعتمادًا على نوع مصدر الطاقة المستخدم، والتي تشمل الترددات الراديوية (RF) والترددات المتوسطة (MF) والتيار المستمر النبضي والتيار المستمر المباشر.

-

بلازما التردد اللاسلكي (RF): تستخدم هذه الطريقة تيارًا متناوبًا بتردد في نطاق 13.56 ميجاهرتز. تُستخدم بلازما التردد اللاسلكي على نطاق واسع نظرًا لقدرتها على توليد بلازما مستقرة وموحدة، وهو أمر بالغ الأهمية لترسيب غشاء عالي الجودة.

-

بلازما التردد المتوسط (MF): تعمل البلازما متوسطة التردد (MF) بترددات بين الترددات اللاسلكية والتيار المستمر، وتوفر البلازما متوسطة التردد توازنًا بين استقرار الترددات اللاسلكية وبساطة التيار المستمر. وهي مفيدة بشكل خاص للتطبيقات التي تتطلب كثافة بلازما معتدلة.

-

بلازما التيار المستمر النبضي: تتضمن هذه الطريقة تطبيق سلسلة من النبضات القصيرة من التيار المباشر على الأقطاب الكهربائية. وتسمح النبضات بالتحكم الدقيق في كثافة البلازما والطاقة، والتي يمكن أن تكون مفيدة لبعض عمليات ترسيب المواد.

-

بلازما التيار المباشر (DC): باستخدام تيار مباشر مستمر، تعد بلازما التيار المستمر أسهل في التنفيذ ولكنها أقل استقرارًا مقارنةً ببلازما الترددات اللاسلكية والترددات المتوسطة. وغالباً ما تُستخدم في التطبيقات التي تكون فيها كثافات البلازما المنخفضة مقبولة.

وتعمل الطاقة التي توفرها مصادر الطاقة هذه على تنشيط الغاز أو البخار مما يؤدي إلى تفككه إلى إلكترونات وأيونات وجذور متعادلة. وهذه الجسيمات المشحونة والمتعادلة ضرورية للتفاعلات الكيميائية التي تؤدي إلى ترسيب الأغشية الرقيقة. ويعتمد اختيار طريقة توليد البلازما على المتطلبات المحددة لعملية الترسيب، مثل خصائص الفيلم المطلوبة، ومعدل الترسيب، وحساسية الركيزة لدرجة الحرارة.

عملية الترسيب

تستفيد تقنية PECVD من البلازما ذات درجة الحرارة المنخفضة لبدء تفريغ التوهج عند المهبط داخل غرفة الترسيب، وتعمل في بيئة منخفضة ضغط الغاز. ويرفع هذا التفريغ المتوهج أو آليات التسخين البديلة درجة حرارة العينة إلى مستوى محدد مسبقًا. وبعد ذلك، يتم إدخال كمية من غاز المعالجة يتم التحكم فيها بدقة في الغرفة. ويخضع هذا الغاز لسلسلة من التفاعلات الكيميائية والبلازما المعقدة، والتي تبلغ ذروتها في تكوين طبقة صلبة على سطح العينة.

وتُعد عملية الترسيب مرحلة حرجة في عملية PECVD، حيث يتم تحديد خصائص الفيلم النهائي. ويمكن أن يختلف سمك الطبقة المترسبة اختلافًا كبيرًا، حيث يتراوح عرضها من عرض ذرة واحدة (مقياس النانومتر) إلى عدة ملليمترات، اعتمادًا على طريقة الطلاء المحددة ونوع المادة التي يتم ترسيبها. تسمح هذه المرونة بإنشاء طلاءات رقيقة وظيفية وطبقات واقية أكثر سمكًا، مما يوسع نطاق تطبيق تقنية PECVD في مختلف الصناعات.

ويتمثل مفتاح نجاح عملية الترسيب في التحكم الدقيق في العديد من المعلمات وتحسينها، بما في ذلك معدلات تدفق الغاز وطاقة البلازما وضغط الغرفة. وتؤثر هذه المعلمات مجتمعةً على متوسط المسار الحر للمواد المتفاعلة، وحركة سطح هذه المواد المتفاعلة، وفي نهاية المطاف، على تكوين وخصائص الفيلم المترسب. ومن خلال ضبط هذه المتغيرات بدقة، من الممكن تحقيق أفلام ذات خصائص مرغوبة مثل التوحيد العالي أو الخصائص الكهربائية المحددة أو القوة الميكانيكية المعززة.

كما أن تعدد استخدامات تقنية PECVD في التعامل مع مجموعة واسعة من المواد السليفة - سواء في شكل صلب أو سائل أو غازي - يعزز من فائدتها. تضمن هذه الإمكانية إمكانية تكييف تقنية PECVD لتلبية الاحتياجات المتنوعة للتطبيقات المختلفة، من تصنيع أشباه الموصلات إلى إنتاج الأجهزة الطبية الحيوية. وتبرز القدرة على ترسيب مجموعة متنوعة من المواد، بما في ذلك نيتريد السيليكون وثاني أكسيد السيليكون والسيليكون غير المتبلور والكربون الشبيه بالماس، مجموعة واسعة من الإمكانيات التي يوفرها تقنية PECVD.

المواد المترسبة باستخدام تقنية PECVD

نيتريد السيليكون (SiN)

نيتريد السيليكون (SiN) هو مادة سيراميك متطورة عالية الأداء تتميز بمزيجها الاستثنائي من الخواص الميكانيكية والحرارية والكهربائية. وباعتبارها مادة يتم ترسيبها عن طريق الترسيب الكيميائي المحسّن بالبخار بالبلازما (PECVD)، تشتهر SiN بخصائصها العازلة الممتازة وثباتها الحراري العالي وتوصيلها المنخفض. وهذه السمات تجعله خياراً مفضلاً لمجموعة متنوعة من التطبيقات الهامة.

في مجال أجهزة أشباه الموصلات، لا يُستخدم SiN لخصائصه العازلة فحسب، بل أيضًا لقدرته على العمل كحاجز انتشار فعال ضد جزيئات الماء وأيونات الصوديوم، والتي تعد مصادر أساسية للتآكل وعدم الاستقرار في الإلكترونيات الدقيقة. وتضمن هذه الوظيفة المزدوجة طول عمر مكونات أشباه الموصلات وموثوقيتها.

وبعيداً عن أشباه الموصلات، يُستخدم SiN على نطاق واسع في الأجهزة الطبية الحيوية. ويكتسب ثباته الكيميائي وخموله أهمية قصوى في تصميم أجهزة كيميائية حيوية وطبية حيوية موثوقة، حيث يكون توافق المواد مع الأنسجة الحية أمرًا بالغ الأهمية. وتعزز الصلابة العالية للمادة (حوالي 19 جيجا باسكال) ومعامل يونج (حوالي 150 جيجا باسكال) من قابليتها للتطبيق في هذه البيئات الحساسة، مما يوفر المتانة دون المساس بالتوافق الحيوي.

أما في الطلاءات البصرية، فإن معامل الانكسار العالي ل SiN، الذي يمكن تصميمه ليتناسب مع متطلبات محددة، يجعله مرشحًا مثاليًا للطلاءات المضادة للانعكاس والطبقات الواقية. ويسمح امتصاصه البصري المنخفض عبر الطيف المرئي والأشعة تحت الحمراء بتصنيع موجهات موجية بصرية عالية الأداء وأنظمة بصرية مستوية مما يساهم في تطوير الأجهزة الضوئية والإلكترونية الضوئية.

وعلاوة على ذلك، فإن مقاومة SiN العالية للصدمات الحرارية والصدمات إلى جانب مقاومته الفائقة للزحف والأكسدة تجعله مادة قوية للتطبيقات ذات درجات الحرارة العالية والأحمال العالية. ويضمن هذا التنوع قدرة SiN على تحمل أكثر الظروف الصناعية صعوبة، مما يعزز من مكانته كمادة مفضلة في مختلف الصناعات عالية المخاطر.

ثاني أكسيد السيليكون (SiO2)

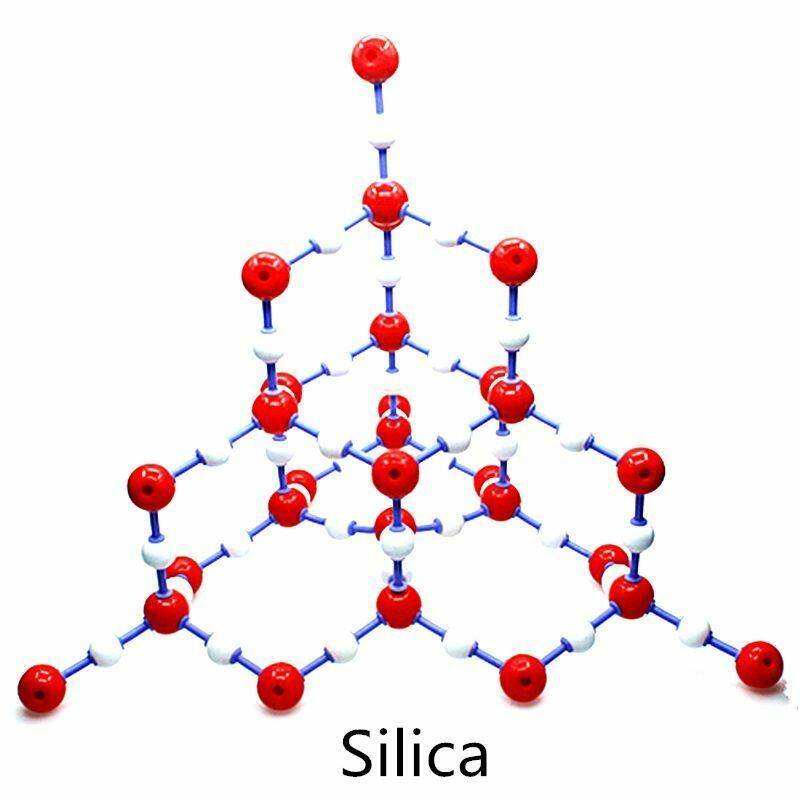

ثاني أكسيد السيليكون، الذي يُشار إليه عادةً باسم السيليكا، هو مادة متعددة الاستخدامات ذات الصيغة الكيميائية SiO2. وهي واحدة من أكثر المواد التي يتم ترسيبها في عمليات الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) نظرًا لخصائصها العازلة والشفافية الاستثنائية. ويوجد أكسيد السيليكون هذا بشكل ملحوظ في الطبيعة على شكل كوارتز وهو مكون رئيسي في مختلف الكائنات الحية.

في التطبيقات الصناعية، غالبًا ما يستخدم ثاني أكسيد السيليكون في شكله الكوارتز المصهور، والذي يشتهر بنقاوته العالية وخصائصه الفيزيائية الفريدة. والجدير بالذكر أن ثاني أكسيد السيليكون هو أحد المكونات الرئيسية للرمل في أجزاء كثيرة من العالم، مما يجعله متاحًا بكثرة للاستخدام الصناعي. ولا تُستخدم هذه المادة في تصنيع أشباه الموصلات فحسب، بل تُستخدم أيضًا في الطلاءات البصرية والمواد الإنشائية وكطبقة واقية ضد التآكل ولتعزيز كراهية الماء.

ويكتسب دور ثاني أكسيد السيليكون في الإلكترونيات الدقيقة أهمية خاصة. وباعتباره عازلًا كهربائيًا، فإنه يضمن الأداء السليم لأجهزة أشباه الموصلات من خلال منع حدوث دوائر قصيرة والحفاظ على سلامة الإشارة. ويمتد استخدامه إلى ما هو أبعد من الإلكترونيات ليشمل الصناعات الغذائية والصناعات الدوائية، حيث يعمل كمكون أساسي في التركيبات والعمليات المختلفة.

ويسمح ترسيب ثاني أكسيد السيليكون باستخدام تقنية PECVD بالتحكم الدقيق في خصائص الفيلم، مما يتيح حلولاً مصممة خصيصاً لتطبيقات محددة. وسواء كان في شكل كوارتز منصهر أو سيليكا مدخنة أو هلام السيليكا أو هلام السيليكا أو الهلام الهوائي، لا يزال ثاني أكسيد السيليكون مادة أساسية في التكنولوجيا الحديثة، مما يؤكد أهميته في التطبيقات الحالية والناشئة.

السيليكون غير المتبلور (a-Si)

يبرز السيليكون غير المتبلور، الذي غالباً ما يُعرف اختصاراً باسم a-Si، كشكل غير بلوري من السيليكون بخصائص إلكترونية متميزة. وعلى عكس نظيره البلوري، يفتقر السيليكون غير المتبلور إلى بنية بلورية واضحة المعالم، مما يضفي عليه خصائص بصرية وكهربائية فريدة من نوعها. وتشتهر هذه المادة على وجه الخصوص باستخدامها في تكنولوجيا الأغشية الرقيقة، حيث تعتبر قدرتها على الترسيب في طبقات رقيقة تصل إلى بضعة نانومترات مفيدة للغاية.

ويكمن أحد أهم تطبيقات هذه المادة في إنتاج الخلايا الشمسية ذات الأغشية الرقيقة. حيث تستفيد هذه الخلايا الشمسية من التأثير الكهروضوئي لتحويل ضوء الشمس إلى كهرباء، وقدرة a-Si على امتصاص طيف واسع من الضوء تجعلها مرشحة مثالية لهذا الغرض. بالإضافة إلى ذلك، فإن تكاليف الإنتاج المنخفضة لهذه المادة وتوافقها مع الركائز المرنة يعزز جاذبيتها في قطاع الطاقة المتجددة.

وبالإضافة إلى الخلايا الشمسية، تُستخدم هذه المادة على نطاق واسع في تصنيع أجهزة الكشف الضوئي وأجهزة العرض. في أجهزة الكشف الضوئي، تسمح حساسية الألومنيوم-سيليكون للضوء باكتشاف وقياس شدة الضوء بدقة عالية، مما يجعلها لا غنى عنها في مختلف تطبيقات الاستشعار البصري. في تكنولوجيا شاشات العرض، تُستخدم a-Si في بناء ترانزستورات الأغشية الرقيقة (TFTs)، وهي مكونات أساسية في شاشات العرض المسطحة الحديثة، بما في ذلك شاشات LCD وشاشات OLED.

ويؤكد تعدد استخدامات الألومنيوم-سيليكون في هذه التطبيقات المتنوعة على أهميته في مجال تكنولوجيا أشباه الموصلات. وتواصل خصائصه الفريدة، جنبًا إلى جنب مع التطورات في تقنيات الترسيب مثل PECVD، دفع الابتكار وتوسيع دوره في كل من التقنيات الحالية والناشئة.

الكربون الشبيه بالماس (DLC)

الكربون الشبيه بالألماس (DLC) هو شكل فريد من أشكال الكربون غير المتبلور الذي يشترك مع الماس في العديد من الخصائص الرئيسية، مثل الصلابة العالية والاحتكاك المنخفض. وتتميز هذه المادة في المقام الأول بمحتواها الكبير من الروابط sp3، والتي تساهم في خصائصها الميكانيكية والكيميائية الاستثنائية. عادةً ما يتم ترسيب أغشية DLC باستخدام الترسيب الكيميائي للبخار الكيميائي بمساعدة البلازما بالترددات الراديوية (RF PECVD)، وهي طريقة تسمح بالتحكم الدقيق في خصائص الأغشية.

ويمتد تعدد استخدامات طلاءات DLC في مختلف الصناعات بسبب مقاومتها الممتازة للتآكل والمواد الكيميائية. في تطبيقات السيارات، يتم استكشاف الألومنيوم المطلي بطبقة DLC وسبائكه في مكونات مثل المكابس والتجاويف حيث تكون القوة النوعية العالية ومقاومة التآكل أمرًا بالغ الأهمية. بالإضافة إلى ذلك، يتم استخدام طلاءات DLC في الإلكترونيات الاستهلاكية، مثل رؤوس أجهزة الفيديو وأسطوانات آلات التصوير، وكذلك في مكونات آلات النسيج.

وفي مجال الطب الحيوي، تُعدّ طلاءات DLC ذات قيمة عالية لتوافقها الحيوي ومتانتها، مما يجعلها مثالية للغرسات والأجهزة الطبية الأخرى. يضمن الاحتكاك المنخفض والصلابة العالية لـ DLC قدرة هذه الغرسات على تحمل قسوة الاستخدام طويل الأمد دون المساس بوظائفها أو التسبب في ردود فعل سلبية في الجسم.

المعادن

لا يقتصر استخدام تقنية PECVD على ترسيب المواد العازلة وأشباه الموصلات فحسب، بل تمتد قدراتها إلى مجال المعادن. وعلى وجه التحديد، يتم استخدام تقنية PECVD لترسيب الأغشية المعدنية مثل الألومنيوم والنحاس. وتخدم هذه الأغشية المعدنية مجموعة متنوعة من الوظائف الهامة في الأجهزة الإلكترونية.

على سبيل المثال، غالبًا ما تُستخدم أغشية الألومنيوم كوصلات بينية كهربائية ضرورية لتوصيل المكونات المختلفة داخل جهاز شبه موصل. تضمن هذه الوصلات البينية النقل الفعال للإشارات الكهربائية والطاقة، وبالتالي الحفاظ على الأداء الوظيفي والأداء العام للجهاز.

من ناحية أخرى، تُفضَّل الأغشية النحاسية بسبب توصيلها الكهربائي الفائق مقارنةً بالألومنيوم. وتُستخدم عادةً في تصنيع الأقطاب الكهربائية وغيرها من المكونات الإلكترونية عالية الأداء. وتسمح القدرة على ترسيب هذه المعادن باستخدام تقنية PECVD بالتحكم الدقيق في سماكة الفيلم وتوحيده، وهو أمر بالغ الأهمية لتحسين الخصائص الكهربائية للمنتج النهائي.

معلمات عملية PECVD

المعلمات الرئيسية

تشتمل معلمات العملية الرئيسية للترسيب الكيميائي المحسّن بالبلازما بالبخار الكيميائي (PECVD) على أربعة عوامل حاسمة:الضغط,درجة الحرارة,معدل تدفق الغازوطاقة البلازما. وتلعب كل من هذه المعلمات دورًا محوريًا في تشكيل عملية الترسيب وخصائص الفيلم الناتج.

-

الضغط: يؤثر هذا البارامتر على متوسط المسار الحر للمواد المتفاعلة، والذي يؤثر بدوره على كفاءة التصادمات بين الجسيمات. يزيد الضغط المنخفض من متوسط المسار الحر، مما يسمح بتفاعلات أكثر تحكمًا ودقة داخل بيئة البلازما.

-

درجة الحرارة: تتحكم درجة الحرارة داخل غرفة الترسيب في حركة سطح المتفاعلات. تعمل درجات الحرارة المرتفعة على تعزيز حركة الجسيمات على سطح الركيزة، مما يعزز التصاق الفيلم وتوحيده بشكل أفضل.

-

معدل تدفق الغاز: يحدد المعدل الذي يتم به إدخال الغازات السليفة في الغرفة تركيز المواد المتفاعلة المتاحة للترسيب. وتضمن معدلات التدفق المثلى للغاز إمدادات ثابتة من المواد المتفاعلة، وهو أمر بالغ الأهمية للحفاظ على سمك وتكوين طبقة موحدة.

-

طاقة البلازما: يؤثر هذا البارامتر بشكل مباشر على طاقة البلازما، وهو أمر ضروري لبدء التفاعلات الكيميائية اللازمة لترسيب الفيلم والحفاظ عليها. يمكن أن تؤدي الطاقة العالية للبلازما إلى تسريع معدل الترسيب ولكن يجب أن تكون متوازنة لتجنب إتلاف الركيزة أو تدهور جودة الفيلم.

وتحدد هذه المعلمات مجتمعةً معدل الترسيب، وتكوين وخصائص الفيلم المترسب، والكفاءة الإجمالية لعملية PECVD. من خلال ضبط هذه المتغيرات بدقة، يمكن للمصنعين تحقيق خصائص الفيلم المرغوبة، سواءً لأشباه الموصلات أو الطلاءات البصرية أو الأجهزة الطبية الحيوية.

تحسين المعلمات

يعد تحسين معلمات عملية PECVD أمرًا ضروريًا لتحقيق خصائص الفيلم المطلوبة. وينطوي ذلك على ضبط العديد من المعلمات الرئيسية، بما في ذلك طاقة البلازما ومعدلات تدفق الغاز ووقت الترسيب والضغط، لضمان جودة الفيلم وتوحيده ووظائفه.

-

معدل الترسيب: يمكن زيادة معدل الترسيب عن طريق رفع طاقة البلازما أو معدل تدفق غاز السلائف. وتعزز الطاقة العالية للبلازما الطاقة المتاحة للتفاعلات الكيميائية، في حين أن زيادة تدفق الغاز يضمن تركيزًا أعلى للمواد المتفاعلة، وكلاهما يساهم في تشكيل الفيلم بشكل أسرع.

-

سماكة الفيلم: يعد التحكم في سماكة الفيلم أمرًا بالغ الأهمية لمختلف التطبيقات. ويمكن تحقيق ذلك من خلال ضبط وقت الترسيب، حيث تؤدي أوقات الترسيب الأطول إلى أفلام أكثر سمكًا. ومع ذلك، فإن العلاقة بين وقت الترسيب والسماكة ليست خطية، ويجب مراعاة معلمات أخرى مثل طاقة البلازما وتدفق الغاز لتجنب العيوب.

-

تركيب الفيلم: يمكن التحكم في تركيبة الفيلم المترسب بدقة عن طريق تغيير معدل تدفق غاز السلائف. يمكن للغازات السليفة المختلفة ونسبها أن تنتج أفلامًا ذات تركيبات كيميائية مختلفة، وهو أمر مهم بشكل خاص للتطبيقات التي تتطلب خصائص مواد محددة، مثل التوصيل الكهربائي أو الشفافية البصرية.

-

التوحيد والجودة: يمثل تحقيق خصائص غشاء موحد عبر الركيزة تحديًا كبيرًا. وتلعب بارامترات مثل الضغط ودرجة الحرارة دورًا حاسمًا في تحديد انتظام الفيلم. يمكن أن يقلل الضغط المنخفض من متوسط المسار الحر للجسيمات، مما يؤدي إلى ترسيب أكثر اتساقًا، بينما يضمن التحكم الدقيق في درجة الحرارة اتساق جودة الفيلم.

مزايا PECVD

المعالجة بدرجة حرارة منخفضة

تبرز تقنية PECVD بسبب قدرتها على ترسيب الأغشية في درجات حرارة أقل بكثير من تلك التي تتطلبها طرق CVD التقليدية. وتُعد هذه القدرة على المعالجة في درجات الحرارة المنخفضة ذات أهمية خاصة في تصنيع أشباه الموصلات، حيث يمكن أن تؤدي درجات الحرارة المرتفعة إلى تدهور هياكل الأجهزة الحساسة. من خلال التشغيل في درجات حرارة منخفضة، يقلل PECVD من الإجهاد الحراري والأضرار المحتملة للركيزة الأساسية والمكونات المتكاملة.

يتم تحقيق التشغيل في درجات حرارة منخفضة في عملية PECVD من خلال استخدام البلازما التي تعزز التفاعلات الكيميائية اللازمة لترسيب الفيلم دون الحاجة إلى درجات حرارة مرتفعة. وتسمح هذه العملية المعززة بالبلازما بترسيب مجموعة واسعة من المواد، بما في ذلك نيتريد السيليكون وثاني أكسيد السيليكون والسيليكون غير المتبلور، وكلها ضرورية لأجهزة أشباه الموصلات الحديثة. تضمن القدرة على ترسيب هذه المواد في درجات حرارة منخفضة الحفاظ على سلامة هياكل أشباه الموصلات، وبالتالي تعزيز الأداء العام والموثوقية للمنتج النهائي.

وعلاوة على ذلك، فإن قدرة المعالجة بالحرارة المنخفضة التي تتميز بها تقنية PECVD توسع من إمكانية تطبيقها على مجموعة متنوعة من الركائز والمواد الحساسة، مما يجعلها أداة متعددة الاستخدامات في تصنيع المكونات الإلكترونية المتقدمة. ويكتمل هذا التنوع بمعدلات الترسيب العالية والتجانس الممتاز للأغشية التي يوفرها PECVD، مما يساهم في اعتماده على نطاق واسع في صناعة أشباه الموصلات.

انتظام ممتاز للفيلم

تشتهر تقنية PECVD بقدرتها على إنتاج أغشية موحدة للغاية عبر سطح الركيزة، مما يضمن سُمكًا وتكوينًا موحدًا. وهذا الاتساق ليس مجرد تقنية؛ بل هو حجر الزاوية للحفاظ على أداء وموثوقية الأجهزة التي يتم تصنيعها.

ويعد التوحيد الذي يتحقق من خلال تقنية PECVD أمرًا بالغ الأهمية لعدة أسباب:

-

أداء الجهاز: تضمن الأغشية الموحدة اتساق الخواص الكهربائية والميكانيكية عبر الجهاز بأكمله، وهو أمر ضروري لتحقيق الأداء الأمثل. يمكن أن تؤدي التباينات في سمك الفيلم أو تركيبته إلى تناقضات في سلوك الجهاز، مما قد يتسبب في حدوث أعطال أو تشغيل دون المستوى الأمثل.

-

الموثوقية: تساهم الأفلام الموحدة في موثوقية الأجهزة على المدى الطويل من خلال تقليل نقاط الضغط وأنماط الفشل المحتملة. على سبيل المثال، في تصنيع أشباه الموصلات، يعد توحيد الطبقات العازلة في تصنيع أشباه الموصلات أمرًا بالغ الأهمية لمنع حدوث دوائر قصيرة وضمان طول عمر الجهاز.

-

التحكم في العملية: تسمح القدرة على تحقيق أغشية موحدة باستخدام تقنية PECVD بالتحكم في العملية بشكل أكثر إحكامًا، مما يتيح للمصنعين الحفاظ على معايير عالية من الجودة والاتساق عبر عمليات الإنتاج الكبيرة. وهذا أمر مهم بشكل خاص في الصناعات التي يمكن أن يكون للانحرافات الطفيفة فيها تأثيرات كبيرة، كما هو الحال في إنتاج الخلايا الشمسية أو الطلاءات البصرية.

يتم تحقيق الاتساق في تقنية PECVD من خلال التحكم الدقيق في معلمات العملية مثل الضغط ودرجة الحرارة ومعدل تدفق الغاز وقوة البلازما. يتم ضبط هذه المعلمات بدقة لضمان أن يكون للمواد المتفاعلة المسار الحر المتوسط الأمثل وحركة السطح، مما يؤدي إلى تكوين أغشية ذات الخصائص المرغوبة.

معدلات ترسيب عالية

تتميز تقنية PECVD بقدرتها على تحقيق معدلات ترسيب عالية، والتي تتفوق بشكل كبير على معدلات الترسيب التقليدية للتفريد الكهروضوئي الذاتي. وهذه الكفاءة هي حجر الزاوية في اعتمادها على نطاق واسع في صناعة أشباه الموصلات. وتُعزى معدلات الترسيب السريعة التي تسهلها تقنية التفريغ الكهروضوئي البطيء بالتقنية إلى التفاعل المعزز للبلازما، مما يسرع التفاعلات الكيميائية اللازمة لتشكيل الفيلم.

ومن الناحية العملية، يعني ذلك أن تقنية PECVD يمكنها ترسيب الأغشية الرقيقة في جزء من الوقت الذي تتطلبه الطرق التقليدية. على سبيل المثال، بينما قد تستغرق عملية التفريغ الكهروضوئي المقطعي بالتقنية التقليدية عدة ساعات لترسيب فيلم بسماكة معينة، يمكن أن تنجز عملية التفريغ الكهروضوئي بالتقنية البولي كهروضوئية نفس المهمة في غضون دقائق. وتترجم هذه القدرة الموفرة للوقت مباشرةً إلى انخفاض تكاليف التصنيع وزيادة إنتاجية الإنتاج، مما يجعل تقنية PECVD حلاً فعالاً من حيث التكلفة لإنتاج أشباه الموصلات بكميات كبيرة.

مجموعة واسعة من المواد

تشتهر تقنية PECVD (الترسيب الكيميائي بالبخار المعزز بالبلازما) بقدرتها على ترسيب مجموعة متنوعة من المواد، بما في ذلك العوازل والموصلات وأشباه الموصلات. هذا التنوع الواسع في المواد هو حجر الزاوية في قابليتها للتطبيق في مختلف القطاعات في تصنيع أشباه الموصلات.

على سبيل المثال، يمكن ل PECVD ترسيبنيتريد السيليكون (SiN)وهي مادة تتميز بخصائصها العازلة الاستثنائية وثباتها الحراري العالي وتوصيلها المنخفض. وتُعد مادة SiN جزءًا لا يتجزأ من أجهزة أشباه الموصلات والأجهزة الطبية الحيوية والطلاءات البصرية. وبالمثلثاني أكسيد السيليكون (SiO2)وهو مادة عازلة شفافة ذات خصائص عزل كهربائي ممتازة، ويستخدم على نطاق واسع في تصنيع أشباه الموصلات والطلاءات البصرية والطبقات الواقية للحماية من التآكل والماء.

بالإضافة إلى ذلك، يمكن أن يودع PECVDالسيليكون غير المتبلور (a-Si)وهو شكل غير متبلور من السيليكون بخصائص إلكترونية فريدة من نوعها، وهو محوري في إنتاج الخلايا الشمسية ذات الأغشية الرقيقة وأجهزة الكشف الضوئي وأجهزة العرض. علاوة على ذلك,الكربون الشبيه بالألماس (DLC)وهو مادة كربونية ذات خصائص شبيهة بالماس، بما في ذلك الصلابة العالية والاحتكاك المنخفض، يتم ترسيبها باستخدام تقنية PECVD لتطبيقات مثل أدوات القطع والأسطح المقاومة للتآكل والزراعات الطبية الحيوية.

الأغشية المعدنية، مثلالألومنيوم والنحاسيتم ترسيبها أيضًا عن طريق تقنية PECVD، حيث تُستخدم كمكونات أساسية للوصلات البينية الكهربائية والأقطاب الكهربائية والمكونات الإلكترونية الأخرى. ويضمن هذا الطيف الواسع من المواد أن تظل تقنية PECVD تقنية متعددة الاستخدامات ولا غنى عنها في صناعة أشباه الموصلات، مما يسهل إنتاج أفلام عالية الجودة ذات خصائص مضبوطة بدقة.

التحكم في العملية في الموقع

يعد التحكم في العملية في الموقع ميزة مهمة لأنظمة PECVD، مما يتيح إجراء تعديلات في الوقت الفعلي على معلمات الترسيب لتحسين خصائص الفيلم. وتكتسب هذه الإمكانية أهمية خاصة في تصنيع أشباه الموصلات، حيث تؤثر جودة الأغشية الرقيقة واتساقها بشكل مباشر على أداء الأجهزة وموثوقيتها.

المكونات الرئيسية للمراقبة في الموقع

-

المستشعرات وأجهزة الكشف: يتم دمج أجهزة استشعار وكاشفات متقدمة في نظام PECVD لمراقبة المعلمات الرئيسية باستمرار مثل درجة الحرارة والضغط ومعدلات تدفق الغاز. توفر هذه الأجهزة بيانات في الوقت الفعلي، مما يسمح بإجراء تعديلات فورية للحفاظ على الظروف المثلى.

-

حلقات التغذية الراجعة: تقوم حلقات التغذية الراجعة المتطورة بتحليل البيانات من المستشعرات وتعديل طاقة البلازما ومعدلات تدفق الغاز والمعلمات الحرجة الأخرى تلقائيًا. تضمن هذه الأتمتة أن تظل عملية الترسيب ضمن نافذة التشغيل المطلوبة، مما يعزز من تجانس وجودة الأغشية المترسبة.

فوائد التعديلات في الوقت الحقيقي

-

تحسين جودة الفيلم: من خلال المراقبة المستمرة لعملية الترسيب وضبطها باستمرار، يمكن لأنظمة PECVD إنتاج أفلام ذات خصائص متفوقة، بما في ذلك تحسين التناسق وتقليل العيوب وتحسين الخصائص الميكانيكية والكهربائية.

-

زيادة كفاءة العملية: تقلل التعديلات في الوقت الحقيقي من الحاجة إلى المعالجة بعد الترسيب وتقلل من احتمالية إعادة العمل، مما يؤدي إلى زيادة الإنتاجية وانخفاض تكاليف الإنتاج.

-

المرونة والقدرة على التكيف: يتيح التحكم في المعالجة في الموقع مرونة أكبر في عملية الترسيب، مما يتيح للنظام التكيف مع الاختلافات في مواد الركيزة وغازات السلائف والمتغيرات الأخرى. وتعتبر هذه القدرة على التكيف ذات قيمة خاصة في إنتاج الأجهزة المعقدة متعددة الطبقات.

تطبيقات PECVD

تصنيع أشباه الموصلات

يُعد الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) حجر الزاوية في صناعة أشباه الموصلات، حيث يلعب دورًا محوريًا في تصنيع مختلف المكونات الهامة. تُستخدم هذه التقنية في المقام الأول لترسيب عوازل البوابات وطبقات التخميل والوصلات البينية، والتي تعتبر ضرورية لوظائف وموثوقية أجهزة أشباه الموصلات.

الأدوار الرئيسية لتقنية PECVD في تصنيع أشباه الموصلات

| المكونات | الدور |

|---|---|

| عوازل البوابة | تعمل كحاجز بين قطب البوابة وجسم أشباه الموصلات، وتتحكم في تدفق التيار وتمنع التسرب. |

| طبقات التخميل | تحمي الجهاز من الأضرار البيئية، مما يعزز المتانة والأداء. |

| الوصلات البينية | تسهّل التوصيل بين الأجزاء المختلفة من أشباه الموصلات، مما يضمن نقل الإشارات بكفاءة. |

إن قدرة تقنية PECVD على ترسيب أغشية عالية الجودة في درجات حرارة منخفضة مقارنةً بالطرق التقليدية للتفريد بالتقنية CVD تجعلها مناسبة بشكل خاص لتصنيع أشباه الموصلات. وتُعد هذه القدرة على المعالجة في درجات الحرارة المنخفضة أمرًا بالغ الأهمية لأنها تمنع تلف هياكل الأجهزة الحساسة المعرضة لتأثيرات درجات الحرارة العالية.

وعلاوة على ذلك، يضمن التوحيد الممتاز للفيلم في تقنية PECVD أن تكون الطبقات المودعة ذات سمك وتكوين متناسق عبر الركيزة، وهو أمر حيوي للحفاظ على أداء الجهاز وموثوقيته. كما تساهم معدلات الترسيب العالية التي يوفرها PECVD في زيادة كفاءتها وفعاليتها من حيث التكلفة في عمليات التصنيع واسعة النطاق.

وباختصار، فإن قدرات تقنية PECVD الفريدة من نوعها تجعلها أداة لا غنى عنها في تصنيع أشباه الموصلات، مما يتيح إنشاء أجهزة متقدمة ذات أداء وموثوقية فائقين.

تصنيع الخلايا الشمسية

يُعد الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) حجر الزاوية في تصنيع الخلايا الشمسية والأجهزة الكهروضوئية. وتؤدي قدراته الفريدة دورًا أساسيًا في إنشاء أغشية رقيقة وموحدة ضرورية لأداء الألواح الشمسية وكفاءتها.

أحد التطبيقات الرئيسية لتقنية PECVD في تصنيع الخلايا الشمسية هو ترسيب الطلاءات المضادة للانعكاس. هذه الطلاءات ضرورية لتقليل انعكاس ضوء الشمس، وبالتالي تعزيز امتصاص الخلايا الشمسية للضوء. ومن خلال تقليل انعكاس الضوء إلى أدنى حد ممكن، تحسّن الطلاءات المضادة للانعكاس المترسبة بتقنية PECVD كفاءة تحويل الطاقة في الألواح الشمسية بشكل كبير.

وبالإضافة إلى الطلاءات المضادة للانعكاس، تُستخدم تقنية PECVD أيضًا لترسيب طبقات وظيفية أخرى تساهم في الأداء العام للخلايا الشمسية. على سبيل المثال، يمكن استخدام تقنية PECVD لإنشاء طبقات تخميل تقلل من إعادة تركيب السطح، وبالتالي زيادة كفاءة الخلية. وعادة ما تكون هذه الطبقات مصنوعة من مواد مثل نيتريد السيليكون (SiN) وثاني أكسيد السيليكون (SiO₂)، والتي توفر خصائص عازلة ممتازة واستقرارًا حراريًا.

إن تعدد استخدامات تقنية PECVD في التعامل مع مجموعة واسعة من المواد، بما في ذلك السيليكون غير المتبلور (a-Si) والكربون الشبيه بالماس (DLC)، يزيد من فائدتها في تصنيع الخلايا الشمسية. ويمكن تكييف هذه المواد لتلبية متطلبات محددة، مثل تعزيز المتانة أو تحسين التوصيل الكهربائي، مما يجعل تقنية PECVD أداة لا غنى عنها في إنتاج الخلايا الشمسية عالية الأداء.

الطلاءات الضوئية

تُعد تقنية الترسيب الكيميائي المعزز بالبلازما بالبخار المحسّن (PECVD) أداة أساسية في إنتاج مجموعة واسعة من الطلاءات البصرية، بدءًا من تلك المستخدمة في الأدوات اليومية مثل النظارات الشمسية إلى الأجهزة المتطورة مثل أجهزة القياس الضوئي وأنظمة تخزين البيانات البصرية. ومن خلال إدارة معلمات البلازما بدقة، بما في ذلك الضغط ودرجة الحرارة ومعدلات تدفق الغاز، يمكن ضبط معامل الانكسار والخصائص البصرية الحرجة الأخرى للأفلام المترسبة بدقة. يسمح هذا الضبط الدقيق بإنشاء طلاءات تلبي متطلبات بصرية محددة، مما يعزز أداء الأجهزة البصرية المختلفة.

في مجال الطلاءات البصرية، يوفر PECVD العديد من المزايا. على سبيل المثال، يمكن أن ينتج طلاءات مضادة للانعكاس تقلل من فقدان الضوء في الألواح الشمسية، وبالتالي تحسين كفاءة تحويل الطاقة. وبالمثل، يتم تحقيق الطلاءات العاكسة العالية لبصريات الليزر من خلال ترسيب الأغشية الرقيقة، مما يضمن الأداء الأمثل في تطبيقات الليزر. بالإضافة إلى ذلك، يتم استخدام تقنية PECVD لإنشاء طلاءات عاكسة للأشعة تحت الحمراء تزيد من كثافة التدفق الضوئي في المصابيح الخيطية، مما يجعلها أكثر كفاءة في استخدام الطاقة.

وتتمثل إحدى الميزات البارزة في تقنية PECVD في قدرتها على ترسيب الأغشية الرقيقة على الألياف الضوئية، مما يعزز أداء معامل الانكسار والامتصاص. وهذا أمر بالغ الأهمية بشكل خاص في مجال الاتصالات السلكية واللاسلكية، حيث تحتاج الألياف الضوئية إلى نقل البيانات عبر مسافات طويلة بأقل قدر من الفقد. وعلاوة على ذلك، يُستخدم PECVD في إنتاج الطلاءات الواقية لأجهزة تخزين البيانات الضوئية لحمايتها من تقلبات درجات الحرارة والعوامل البيئية الأخرى التي قد تضر بسلامتها.

الأجهزة الطبية الحيوية

برزت تقنية PECVD كأداة محورية في تصنيع الأجهزة الطبية الحيوية، ولا سيما الغرسات الطبية. وتتفوق هذه العملية في ترسيب طلاءات متوافقة حيوياً وعالية النقاء يمكن تصميمها لتلبية متطلبات وظيفية محددة. وهذه القدرة ضرورية لتعزيز أداء الغرسات الطبية وطول عمرها، والتي يجب أن تتفاعل بأمان مع الأنسجة الحية على مدى فترات طويلة.

وتتمثل إحدى المزايا الرئيسية لتقنية PECVD في هذا السياق في قدرتها على العمل في درجات حرارة منخفضة نسبيًا. هذه المعالجة في درجات الحرارة المنخفضة ضرورية للحفاظ على السلامة الهيكلية للمواد الأساسية، وهو أمر مهم بشكل خاص للمكونات الطبية الحيوية الحساسة. وبالإضافة إلى ذلك، تسمح تقنية PECVD بترسيب مجموعة واسعة من المواد، بما في ذلك نيتريد السيليكون (SiN) وثاني أكسيد السيليكون (SiO2) والكربون الشبيه بالماس (DLC)، حيث يقدم كل منها خصائص فريدة يمكن تسخيرها لتعزيز وظائف الأجهزة الطبية الحيوية.

على سبيل المثال، يمكن أن توفر طلاءات نيتريد السيليكون خصائص عازلة ممتازة وثباتاً حرارياً عالياً، مما يجعلها مثالية لعزل وحماية المكونات الحساسة. من ناحية أخرى، يوفر ثاني أكسيد السيليكون خصائص عازلة شفافة ذات قيمة للتطبيقات البصرية والوقائية. أما الطلاءات المصنوعة من الكربون الشبيه بالماس، والمعروفة بصلابتها العالية واحتكاكها المنخفض، فهي مناسبة بشكل خاص للتطبيقات التي تتطلب مقاومة التآكل، مثل غرسات تقويم العظام.

وعلاوة على ذلك، فإن الدقة والتحكم اللذين توفرهما تقنية PECVD تتيح تخصيص الطلاءات لتلبية متطلبات التوافق الحيوي والوظائف المحددة. ويعد هذا المستوى من التخصيص أمرًا بالغ الأهمية لضمان أن الطلاءات لا تحمي المواد الأساسية فحسب، بل تتكامل أيضًا بسلاسة مع البيئة البيولوجية المحيطة بها. ونتيجة لذلك، أصبحت تقنية PECVD أداة لا غنى عنها في تطوير الأجهزة الطبية الحيوية المتقدمة، حيث توفر طريقة متعددة الاستخدامات وموثوقة لإنشاء طلاءات عالية الأداء ومتوافقة حيويًا.

الطلاءات الواقية

تؤدي تقنية PECVD دورًا أساسيًا في إنشاء طلاءات واقية كثيفة ذات أغشية نانوية كثيفة توفر درعًا شاملاً لمختلف المواد. وتتميز هذه الطلاءات بخصائصها الاستثنائية الكارهة للماء والمقاومة للماء والغبار ومقاومة الغبار والخصائص المضادة للميكروبات ومقاومة رذاذ الملح والتآكل والأكسدة والتقادم.

إن الطبيعة متعددة الوظائف لهذه الطلاءات تجعلها لا غنى عنها في العديد من الصناعات. على سبيل المثال، في تصنيع أشباه الموصلات، توفر هذه الطلاءات حماية حيوية للمكونات الإلكترونية الحساسة، مما يضمن طول عمرها وموثوقيتها. وبالمثل، في تصنيع الخلايا الشمسية، تعزز الطبقات الواقية متانة وكفاءة الأجهزة الكهروضوئية، مما يجعلها أكثر مرونة في مواجهة العوامل البيئية.

وعلاوة على ذلك، في التطبيقات الطبية الحيوية، تُستخدم طبقات الطلاء بتقنية PECVD لإنشاء أسطح متوافقة حيويًا للغرسات والأجهزة الطبية، مما يقلل من خطر العدوى ويحسن الوظائف العامة لهذه الأجهزة. وتؤدي القدرة على تكييف هذه الطلاءات وفقًا لمتطلبات محددة إلى توسيع نطاق فائدتها، مما يجعلها حلاً متعدد الاستخدامات لمجموعة واسعة من احتياجات الحماية.

الاتجاهات المستقبلية لتقنية PECVD

التطبيقات الناشئة

من المتوقع أن تحافظ تقنية PECVD في المستقبل على دورها المحوري في صناعة الإلكترونيات، مدفوعةً بعدد كبير من التطبيقات الناشئة والتطورات التكنولوجية. وتشمل مجالات النمو الرئيسية تطوير مواد جديدة، والتكامل السلس مع تقنيات الترسيب الأخرى، وجهود البحث والتطوير المستمرة التي تهدف إلى تعزيز كفاءة أنظمة PECVD وتعدد استخداماتها.

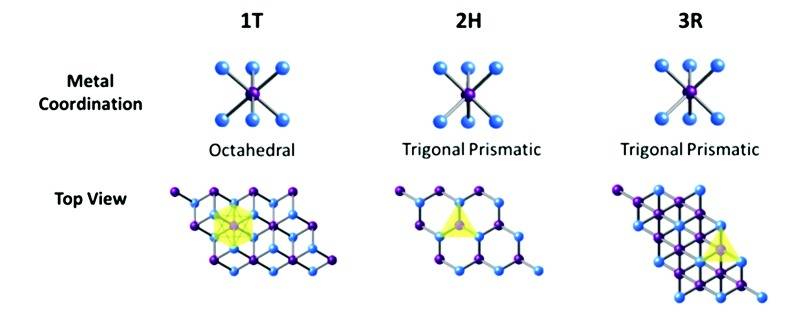

المواد الجديدة

يُعد استكشاف مواد جديدة محركًا مهمًا لتطور تقنية PECVD. يتعمق الباحثون في إمكانات مواد مثل الجرافين وثنائي الكالكوجينات الفلزية الانتقالية والبيروفسكايت، والتي توفر خصائص فريدة من نوعها يمكن أن تحدث ثورة في وظائف الأجهزة الإلكترونية وأدائها. فعلى سبيل المثال، تجعل الموصلية الكهربائية الاستثنائية للجرافين وقوته الميكانيكية من الجرافين مرشحاً واعداً للجيل القادم من الترانزستورات والإلكترونيات المرنة.

التكامل مع التقنيات الأخرى

يُعدّ دمج تقنية PECVD مع تقنيات الترسيب الأخرى، مثل ترسيب الطبقة الذرية (ALD) والترسيب الفيزيائي للبخار (PVD)، مجالاً آخر مثيراً. يسمح هذا النهج الهجين بإنشاء هياكل متعددة الطبقات بخصائص مصممة خصيصًا، مما يتيح تصنيع أجهزة أكثر تعقيدًا وعالية الأداء. على سبيل المثال، يمكن أن يؤدي الجمع بين تقنية PECVD مع تقنية ALD إلى إنتاج طبقات عازلة رقيقة للغاية وعالية الكيلومترات، وهي تقنية ضرورية لأجهزة أشباه الموصلات المتقدمة.

جهود البحث والتطوير الجارية

تدفع جهود البحث والتطوير باستمرار حدود ما يمكن أن تحققه تقنية PECVD باستمرار. وتؤدي الابتكارات في طرق توليد البلازما وتحسين معلمات العملية وتقنيات المراقبة في الموقع إلى عمليات ترسيب أكثر كفاءة ودقة. ولا تؤدي هذه التطورات إلى تحسين جودة الأفلام المودعة وتوحيدها فحسب، بل تعمل أيضًا على توسيع نطاق تطبيقات تقنية PECVD، بدءًا من الإلكترونيات الدقيقة إلى الطاقة المتجددة وما بعدها.

الجدول: التطبيقات الناشئة ل PECVD

| مجال التطبيق | التطورات الرئيسية |

|---|---|

| المواد الجديدة | استكشاف الجرافين، وثنائي كالكوجينات الفلزية الانتقالية، والبيروفسكايت. |

| التكامل | التكامل السلس مع تقنية ALD وPVD للهياكل متعددة الطبقات. |

| جهود البحث والتطوير | الابتكارات في توليد البلازما وتحسين العمليات والمراقبة في الموقع. |

مع تبلور هذه التطبيقات الناشئة، من المتوقع أن يصبح دور تقنية PECVD في صناعة الإلكترونيات أكثر تكاملاً، مما يقود الموجة التالية من التطورات التكنولوجية ونمو السوق.

نمو السوق

يستعد سوق PECVD للنمو الكبير في المستقبل المنظور. هناك عدة عوامل رئيسية تقود هذا التوسع، حيث يساهم كل منها في زيادة اعتماد تقنية PECVD ودمجها في مختلف الصناعات.

أولاً، يُعد الطلب المتزايد على الأجهزة الإلكترونية المتقدمة محفزًا أساسيًا. فمع استمرار تطور الإلكترونيات الاستهلاكية تتزايد الحاجة إلى مكونات أشباه الموصلات الأكثر تطورًا وكفاءة. إن قدرة تقنية PECVD على ترسيب أغشية عالية الجودة في درجات حرارة منخفضة تجعلها أداة لا غنى عنها في تصنيع أشباه الموصلات، مما يضمن إنتاج أجهزة موثوقة وعالية الأداء.

ثانيًا، يعد تطوير مواد وعمليات جديدة محركًا مهمًا آخر. وتسمح تعددية استخدامات تقنية PECVD بترسيب مجموعة واسعة من المواد، بما في ذلك نيتريد السيليكون وثاني أكسيد السيليكون والسيليكون غير المتبلور والكربون الشبيه بالماس، ولكل منها خصائص فريدة تناسب تطبيقات محددة. ولا يقتصر دور البحث والتطوير المستمر في هذا المجال على توسيع خيارات المواد فحسب، بل يعمل أيضًا على تحسين جودة وكفاءة عملية الترسيب.

وأخيرًا، يؤدي تكامل تقنية PECVD مع تقنيات الترسيب الأخرى إلى زيادة نمو السوق. من خلال الجمع بين تقنية PECVD وتقنيات أخرى، يمكن للمصنعين الاستفادة من نقاط القوة التكميلية وتحسين العملية الشاملة وتوسيع نطاق التطبيقات. ويعد هذا التكامل مفيدًا بشكل خاص في صناعات مثل تصنيع أشباه الموصلات وإنتاج الخلايا الشمسية والطلاءات البصرية، حيث تكون الدقة والكفاءة أمرًا بالغ الأهمية.

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات فرن أنبوب ترسيب البخار المعزز بالبلازما الدوار المائل PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية