مقدمة في عملية الاخرق المغنطروني

نظرة عامة على عملية رش المغنطرون المغنطروني

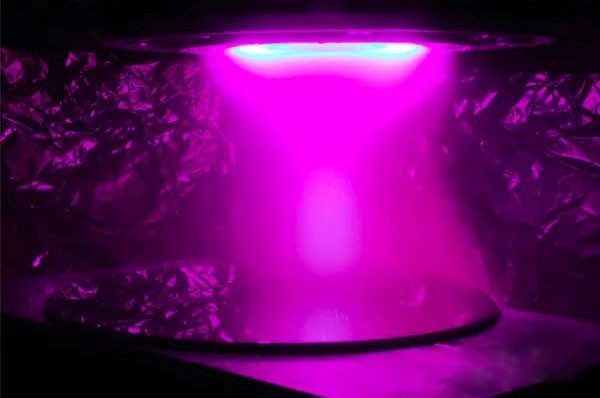

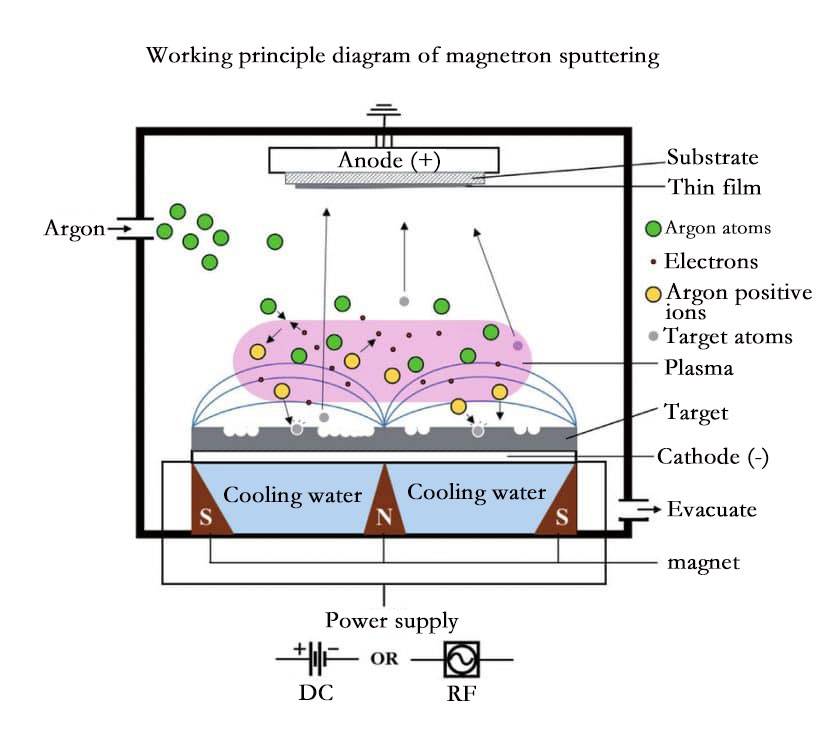

الرش بالمغنترون المغنطروني هو تقنية متطورة لترسيب البخار الفيزيائي (PVD) تتضمن ترسيب طبقة رقيقة على ركيزة. يتم إجراء هذه العملية داخل غرفة تفريغ، حيث يتم تعريض المادة المستهدفة لبلازما عالية الطاقة. وتتسبب البلازما، التي يتم توليدها بواسطة مزيج من غاز الرش ومجال مغناطيسي قوي بالقرب من الهدف، في طرد ذرات أو جزيئات المادة المستهدفة وترسيبها بعد ذلك على الركيزة.

يلعب المجال المغناطيسي دورًا حاسمًا في الرش المغناطيسي المغناطيسي، حيث يحصر البلازما في منطقة قريبة من الهدف. ويضمن هذا الحصر أن الأيونات النشطة داخل البلازما تتفاعل في المقام الأول مع المادة المستهدفة، مما يقلل من الأضرار التي تلحق بالطبقة الرقيقة المتنامية على الركيزة. تبدأ العملية بإخلاء الحجرة لتحقيق ظروف تفريغ عالية، مما يقلل من ضغوط الغاز في الخلفية والملوثات المحتملة. وبعد ذلك، يتم إدخال غاز الرش في الغرفة، ويتم تنظيم الضغط إلى نطاق الميليتور باستخدام نظام تحكم دقيق.

إن الرش المغنطروني المغنطروني هو في جوهره عملية ترسيب قائمة على البلازما حيث تضرب الأيونات الهدف، مما يؤدي إلى قذف الذرات. ثم تنتقل هذه الذرات عبر بيئة التفريغ وتندمج في الفيلم المتنامي على الركيزة. ويضمن التفاعل المعقد بين المجال المغناطيسي والبلازما وظروف التفريغ تشكيل الأغشية الرقيقة بدقة وكفاءة، مما يجعل الرش المغنطروني المغنطروني تقنية متعددة الاستخدامات ومستخدمة على نطاق واسع في مختلف التطبيقات الصناعية.

أسباب شرارة المادة المستهدفة

أكسدة سطح المادة المستهدفة

يعد التفاعل بين المادة المستهدفة وجزيئات الأكسجين داخل غرفة التفريغ عاملاً حاسماً في عملية الاخرق. عندما تتعرض المادة المستهدفة للأكسجين، يمكن أن تخضع لتفاعل كيميائي، مما يؤدي إلى تكوين أكاسيد على سطحها. وعلى الرغم من أن هذه الأكاسيد مستقرة في البداية، إلا أنها يمكن أن تتحلل لاحقًا في ظل ظروف الطاقة العالية لعملية الاخرق.

ويؤدي تحلل هذه الأكاسيد إلى إطلاق غازات يمكن أن تتراكم داخل غرفة التفريغ. ويمكن أن يؤدي هذا التراكم إلى تغيرات في الضغط الموضعي، وفي الحالات القصوى يمكن أن يتسبب في حدوث شرارات. وتنتج هذه الشرارات نتيجة الإطلاق المفاجئ للطاقة من عملية التحلل، والتي يمكن أن تعطل بيئة الاخرق ومن المحتمل أن تتلف المعدات.

للتخفيف من هذه المشكلة، من الضروري التحكم في الغلاف الجوي داخل غرفة التفريغ. وينطوي ذلك على الحفاظ على تركيز منخفض من الغازات التفاعلية مثل الأكسجين، مما يضمن بقاء البيئة مستقرة ومواتية لعملية الاخرق. بالإضافة إلى ذلك، يمكن أن يؤدي التنظيف المنتظم لسطح المادة المستهدفة إلى منع تراكم الأكاسيد، وبالتالي تقليل خطر حدوث شرارة.

العيوب السطحية على المادة المستهدفة

يمكن للعيوب السطحية على المادة المستهدفة، مثل الشقوق أو الثقوب الصغيرة، أن تؤثر بشكل كبير على عملية الاخرق. تعمل هذه العيوب كنقاط ضعف موضعية، حيث يتركز التفريغ الكهربائي أثناء عملية الاخرق. ويمكن أن يؤدي هذا التركيز في التفريغ إلى تكوين أقواس محلية قوية، وهي عبارة عن تفريغات كهربائية شديدة يمكن أن تشعل المادة المستهدفة.

ويشكل وجود مثل هذه العيوب مشكلة خاصة لأنها تعطل التوزيع المنتظم لعملية الاخرق. فبدلاً من الطلاء السلس والمتساوي، تتسبب العيوب في تركيز الطاقة في مناطق محددة، مما يؤدي إلى ارتفاع درجة الحرارة الموضعية واحتمال الاشتعال. وهذا لا يضر بجودة الطلاء فحسب، بل يشكل أيضًا خطرًا على سلامة المعدات والمشغلين.

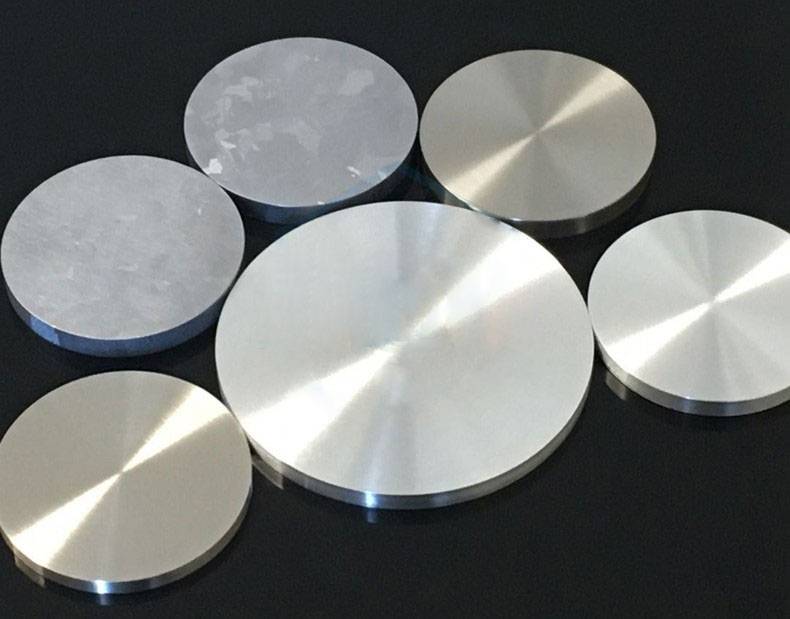

وللتخفيف من خطر حدوث شرارة بسبب عيوب السطح، من الضروري فحص المادة المستهدفة وإعدادها بدقة قبل بدء عملية الاخرق. ويشمل ذلك تحديد ومعالجة أي عيوب في السطح، وضمان أن تكون المادة في حالة مثالية لتطبيق الطلاء.

ظروف الاخرق غير المناسبة

يمكن أن تساهم ظروف الاخرق غير المناسبة في اشتعال الهدف بشكل كبير أثناء عملية الاخرق المغنطروني. وتنشأ هذه الظروف غالبًا من مزيج من إعدادات الطاقة العالية أو المنخفضة أثناء تسخين الهدف والمجالات المغناطيسية غير المتساوية. يمكن أن تسبب إعدادات الطاقة العالية تسخينًا مفرطًا، مما يؤدي إلى تبخير سريع واشتعال المادة المستهدفة لاحقًا. وعلى العكس من ذلك، قد تؤدي إعدادات الطاقة المنخفضة إلى تسخين غير كافٍ، مما يتسبب في ارتفاع درجة الحرارة الموضعي وإحداث شرارة بسبب التوزيع غير المتكافئ للطاقة.

وعلاوة على ذلك، يمكن أن يؤدي المجال المغناطيسي غير المتكافئ إلى تعطيل التوزيع المنتظم للبلازما داخل غرفة التفريغ، مما يؤدي إلى تفريغات مركزة في نقاط محددة على سطح الهدف. وهذا التركيز للطاقة يمكن أن يخلق أقواسًا محلية قوية، والتي تكون عرضة للاشتعال. يلخص الجدول أدناه تأثيرات هذه الظروف غير الملائمة:

| الحالة | التأثير |

|---|---|

| إعداد الطاقة العالية | التسخين المفرط، والتبخير السريع، واشتعال الهدف |

| إعداد طاقة منخفضة | التسخين غير الكافي، والسخونة الزائدة الموضعية، والشرارة |

| مجال مغناطيسي غير متساوٍ | توزيع البلازما المعطل، والتفريغ المركز، والاشتعال |

تتطلب معالجة هذه المشكلات نهجًا دقيقًا لإعداد معلمات الاخرق والحفاظ عليها، مما يضمن استقرار الطاقة والمجال المغناطيسي وتوزيعهما بالتساوي.

حلول لمنع اشتعال الهدف

ضمان نظافة سطح الهدف

يعد تنظيف سطح الهدف قبل عملية الاخرق خطوة حاسمة لمنع حدوث الشرر. ينطوي هذا الإجراء على إزالة أي أوساخ وملوثات بدقة وخاصة الأكاسيد التي قد تكون قد تكونت على سطح المادة المستهدفة. وتُعد الأكاسيد مشكلة بشكل خاص لأنها يمكن أن تتحلل في ظل ظروف الطاقة العالية للإسبترينج، مما يؤدي إلى إطلاق غازات يمكن أن تؤدي إلى حدوث أقواس موضعية واشتعال.

لضمان نظافة شاملة، يمكن استخدام عدة طرق:

- التنظيف الميكانيكي: استخدام فراشي أو مواد كاشطة لإزالة الملوثات السطحية ماديًا.

- التنظيف الكيميائي: غمر الهدف في مذيبات أو أحماض معينة يمكنها إذابة الأكاسيد والشوائب الأخرى.

- التنظيف بالموجات فوق الصوتية: استخدام الموجات فوق الصوتية لإزاحة وإزالة الجسيمات العالقة في السطح.

- التنظيف بالشعاع الأيوني: قصف السطح المستهدف بشعاع أيوني لإزالة الملوثات على المستوى الذري.

يعتمد اختيار طريقة التنظيف على طبيعة الملوثات والمتطلبات المحددة لعملية الاخرق. وبغض النظر عن الطريقة المستخدمة، فإن الهدف هو الحصول على سطح نقي خالٍ من أي مواد يمكن أن تتداخل مع عملية الاخرق أو تسبب شرارات غير مرغوب فيها. ويضمن هذا الإعداد الدقيق أن تكون المادة المستهدفة في حالة مثالية لترسيب طبقة رقيقة عالية الجودة.

التحكم في الغلاف الجوي لغرفة التفريغ

الحفاظ على الغلاف الجوي ضمن نطاق يمكن التحكم فيه أمر بالغ الأهمية لمنع وصول تركيز الأكسجين والغازات الأخرى إلى مستوى قابل للاشتعال. وينطوي ذلك على إنشاء جو معدل والحفاظ عليه داخل غرفة التفريغ، الأمر الذي يمكن أن يقلل بشكل كبير من خطر حدوث شرارة للمواد المستهدفة أثناء الاخرق المغنطروني.

ولتحقيق ذلك، من الضروري وجود وعاء محكم الإغلاق. ويمكن أن يكون أنبوب عمل مع موانع تسرب نهائية متخصصة مصممة للاستخدام مع الأفران الأنبوبية، أو معوجة تستخدم عادة في أفران الغرف. تساعد هذه الأوعية في عزل البيئة الداخلية عن التأثيرات الخارجية، مما يسمح بالتحكم الدقيق في الظروف الجوية.

تقلل عملية تفريغ الوعاء من عدد الذرات والجزيئات الموجودة بداخله. ومع ذلك، فإن تحقيق تفريغ مثالي أمر مستحيل عمليًا؛ فحتى في تفريغ أقل من 10-7 ملي بار، لا يزال هناك ما يقرب من 109 جسيمات لكل سنتيمتر مكعب. يجب إدارة هذا الوجود الغازي المتبقي بعناية لمنع أي تراكم للغازات القابلة للاشتعال.

تقدم KINTEK مجموعة من حزم الغازات القياسية والمعدات المرتبطة بها المصممة للمساعدة في إنشاء هذه الأجواء المعدلة والحفاظ عليها. هذه المنتجات ليست متعددة الاستخدامات فحسب، بل قابلة للتكيف أيضًا، مما يسمح بمرونة تشغيلية أكبر. على سبيل المثال، تتيح معدات وملحقات الغلاف الجوي المعدلة الاختيارية استخدام نفس المنتجات لتطبيقات متعددة تتضمن غازات مختلفة أو مستويات تفريغ مختلفة أو حتى عدم وجود غلاف جوي معدل على الإطلاق.

ومن خلال التحكم الدقيق في الغلاف الجوي لغرفة التفريغ، يمكن تقليل احتمالية اشتعال المواد المستهدفة أثناء الاخرق المغنطروني بشكل كبير، مما يضمن عملية طلاء أكثر أمانًا وفعالية.

ضبط ظروف الاخرق المعقولة

يعد ضبط ظروف الاخرق أمرًا بالغ الأهمية لمنع الاشتعال وضمان الأداء الأمثل لعملية الاخرق المغنطروني. وينبغي أن تكون الإعدادات المحددة مصممة بدقة لخصائص المادة المستهدفة ومواصفات المعدات. ويتضمن ذلك ضبط المعلمات مثل مستويات الطاقة وتكوينات المجال المغناطيسي وضغط غرفة التفريغ.

على سبيل المثالمستويات الطاقة يجب معايرتها بعناية لتتناسب مع الخصائص الحرارية للمادة المستهدفة. يمكن أن تتسبب الطاقة المفرطة في ارتفاع درجة الحرارة، مما يؤدي إلى أقواس موضعية واشتعال، في حين أن الطاقة غير الكافية قد لا تبخر المادة بشكل فعال، مما يؤدي إلى ضعف جودة الطلاء. وبالمثلتكوينات المجال المغناطيسي يجب أن تكون متوازنة لخلق توزيع متساوٍ للبلازما، وتجنب التفريغ المركز الذي يمكن أن يؤدي إلى حدوث شرارات.

بالإضافة إلى ذلك، فإن الحفاظ علىضغط غرفة التفريغ المناسب ضروري. فالضغط المرتفع للغاية يمكن أن يسمح للغازات المتبقية بالتفاعل مع المادة المستهدفة، مما يسبب تفاعلات غير مرغوب فيها واشتعال محتمل. وعلى العكس من ذلك، يمكن أن يؤدي الضغط المنخفض للغاية إلى تكوين بلازما غير فعالة، مما يؤثر على عملية الاخرق.

ومن خلال الضبط المنهجي لهذه الظروف، يمكن للمشغلين الحد بشكل كبير من خطر اشتعال المادة المستهدفة، مما يضمن عملية رش مستقرة وفعالة.

الفحص المنتظم للمعدات

يعد الفحص المنتظم للمعدات ممارسة حاسمة في سياق الاخرق المغنطروني لضمان طول عمر العملية وكفاءتها. وتتضمن هذه الصيانة الروتينية فحصًا شاملاً لجميع المكونات، من غرفة التفريغ إلى وحدات إمداد الطاقة، لتحديد أي علامات تآكل أو عطل. من خلال الالتزام بجدول فحص صارم، يمكن للمشغلين اكتشاف المشاكل المحتملة ومعالجتها قبل أن تتفاقم إلى مشاكل أكثر أهمية.

أحد محاور التركيز الأساسية لعمليات الفحص هذه هو التحقق من أن جميع الأجزاء الميكانيكية تعمل بشكل صحيح. ويشمل ذلك التحقق من وجود أي توصيلات مفكوكة أو مكونات غير متناسقة أو علامات تلف مادي. وبالإضافة إلى ذلك، يجب فحص الأنظمة الكهربائية للتأكد من أنها تعمل ضمن معايير آمنة، مما يمنع أي قصور محتمل في الدوائر الكهربائية أو ارتفاعات الطاقة التي قد تؤدي إلى تعطل المعدات أو ما هو أسوأ من ذلك، مخاطر السلامة.

وعلاوة على ذلك، تساعد عمليات الفحص المنتظمة في الحفاظ على سلامة بيئة التفريغ داخل الغرفة. يمكن أن يؤدي أي تسرب أو تدهور في أختام التفريغ إلى الإضرار بعملية التفريغ، مما يؤدي إلى ترسيب غشاء دون المستوى الأمثل واحتمال حدوث شرارة في المواد المستهدفة. من خلال تحديد مثل هذه المشكلات وتصحيحها على الفور، يمكن للمشغلين الحفاظ على جو مستقر ومضبوط ضروري لتطبيقات الطلاء عالية الجودة.

وباختصار، فإن الفحص المنتظم للمعدات ليس مجرد إجراء وقائي بل هو جانب أساسي لضمان التشغيل المستمر والآمن لمعدات الرش المغنطروني. وهو يشمل تقييمًا شاملاً للمكونات الميكانيكية والكهربائية على حد سواء، مما يضمن تشغيل النظام بأكمله على النحو المنشود، وبالتالي تقليل مخاطر حدوث شرارة المواد المستهدفة وغيرها من المشكلات ذات الصلة.

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- بوتقة شعاع الإلكترون، بوتقة شعاع البندقية الإلكترونية للتبخير

- فرن صهر القوس لنظام الدوران بالصهر بالحث الفراغي

- تبخير شعاع الإلكترون طلاء بوتقة التنجستن وبوتقة الموليبدينوم للتطبيقات ذات درجات الحرارة العالية

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

المقالات ذات الصلة

- فوائد أفران الغلاف الجوي التي يتم التحكم فيها لعمليات التلبيد والتليين

- فهم أقطاب الكالوميل المشبعة المرجعية: التركيب والاستخدامات والاعتبارات

- تحليل متعمق لتكنولوجيا الضغط الساخن وتطبيقاتها

- استكشاف فرن التلبيد بالبلازما الشرارة (SPS): التكنولوجيا والتطبيقات والمزايا

- أفران التلبيد بالبلازما الشرارة: الدليل النهائي لأفران SPS