مقدمة في ترسيب بخار السيليكون والكربون (VPD-SiC)

مزايا VPD-SiC

تُظهر تقنية VPD-SiC تحسينات كبيرة على المواد التقليدية في العديد من المجالات المهمة، مما يجعلها خياراً ممتازاً لتطبيقات البطاريات المتقدمة. أولاً، كفاءة الدورانكفاءة الدوران الأولى ل VPD-SiC أعلى بشكل ملحوظ، وهو ما يُترجم إلى دورات شحن وتفريغ أولية أكثر فعالية وتقليل فقد الطاقة. ويعد هذا التحسن محورياً للنشر السريع للبطاريات عالية الأداء في مختلف الصناعات.

بالإضافة إلى ذلك، يعزز VPD-SiC بشكل كبير منكثافة الطاقة. من خلال دمج جزيئات السيليكون داخل مصفوفة كربون مسامية، يمكن للمادة تخزين المزيد من الطاقة لكل وحدة حجم أو كتلة، مما يوفر أوقات تشغيل أطول وترددات شحن أقل. وهذا مفيد بشكل خاص للإلكترونيات المحمولة والمركبات الكهربائية وأنظمة تخزين الطاقة المتجددة.

إنأداء التدوير ل VPD-SiC متفوق أيضًا، مع ثبات معزز خلال دورات الشحن والتفريغ المتكررة. وتعد هذه المتانة أمرًا بالغ الأهمية لطول عمر أنظمة البطاريات وموثوقيتها، مما يضمن أداءً ثابتًا على مدى فترات طويلة دون تدهور.

وعلاوة على ذلك، يخفف VPD-SiC بشكل فعال منتوسع الخلية الشائعة مع الأنودات التقليدية القائمة على السيليكون. ويساعد هذا الانخفاض في تمدد الحجم أثناء عمليات الشحن والتفريغ في الحفاظ على السلامة الهيكلية للبطارية، وبالتالي تعزيز عمرها الافتراضي وسلامتها.

من حيثتخفيض التكلفةتوفر تقنية VPD-SiC إمكانات تصنيع واعدة. يمكن أن تؤدي عملية التوليف المبسطة، جنبًا إلى جنب مع الاستخدام الفعال للمواد الخام، إلى طرق إنتاج أكثر فعالية من حيث التكلفة. هذه الفائدة الاقتصادية ضرورية لتوسيع نطاق الإنتاج وجعل البطاريات عالية الأداء أكثر سهولة.

وبشكل عام، فإن مزايا VPD-SiC الشاملة في كفاءة الدوران الأولى، وكثافة الطاقة، وأداء التدوير، وتوسيع الخلية، وخفض التكلفة، تجعلها مادة تحويلية للجيل القادم من تقنيات البطاريات.

الخطوات الرئيسية في تقنية الترسيب الطوري للبخار-سيك الكربون

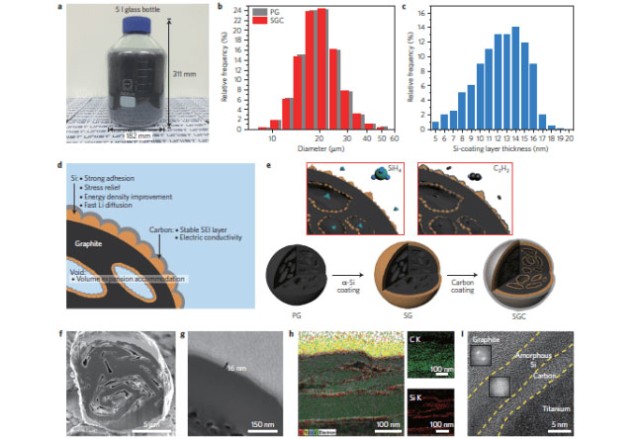

إن عملية ترسيب طور البخار (VPD) لإنشاء مواد أنود السيليكون والكربون (SiC) هي إجراء متعدد المراحل يدمج عدة خطوات حاسمة لتحقيق حلول تخزين الطاقة عالية الأداء. يمكن تقسيم هذه التقنية إلى ثلاث مراحل أساسية: إعداد هيكل عظمي مسامي من الكربون، وترسيب جزيئات السيليكون، وتطبيق طبقة طلاء الكربون.

-

تحضير الهيكل العظمي الكربوني المسامي:

- إن أساس عملية VPD-SiC، وهو الهيكل العظمي الكربوني المسامي، يتم إعداده بدقة لتوفير إطار عمل قوي يعزز الأداء العام للمادة. تعد هذه الخطوة ضرورية لإنشاء هيكل بمساحة سطح محددة عالية وموصلية كهربائية ممتازة، وهي أمور حيوية لتحسين قدرة الأنود واستقراره أثناء الدوران.

-

ترسيب جسيمات السيليكون:

- بمجرد إنشاء الهيكل الكربوني المسامي، تتضمن الخطوة التالية ترسيب جزيئات السيليكون داخل المسام. ويتم تحقيق ذلك عادةً من خلال استخدام غاز السيلان، الذي يلعب دوراً محورياً في تكوين السيليكون داخل مصفوفة الكربون. وعملية الترسيب حساسة للغاية للمعايير مثل درجة الحرارة ومعدلات تدفق الغاز، والتي يجب التحكم فيها بدقة لضمان توزيع الجسيمات بشكل موحد وخصائص المواد المثلى.

-

طلاء طبقة الكربون:

- تتمثل الخطوة الأخيرة في تقنية VPD-SiC في طلاء مركب السيليكون والكربون بطبقة من الكربون. تخدم هذه الطبقة أغراضًا متعددة: فهي تحمي جزيئات السيليكون من التدهور، وتعزز التوصيل الكهربائي للمادة، وتوفر ثباتًا ميكانيكيًا إضافيًا. وعادةً ما يتم تطبيق طلاء الكربون من خلال ترسيب البخار الكيميائي (CVD) أو تقنيات أخرى مماثلة، مما يضمن طبقة موحدة ومستمرة تغلف جزيئات السيليكون بفعالية.

كل خطوة من هذه الخطوات مترابطة، وتكاملها الناجح أمر بالغ الأهمية لإنتاج مواد أنود السيليكون والكربون عالية الجودة التي تلبي المتطلبات الصارمة لتطبيقات تخزين الطاقة الحديثة.

توليف مواد الكربون المسامية

أهمية الكربون المسامي

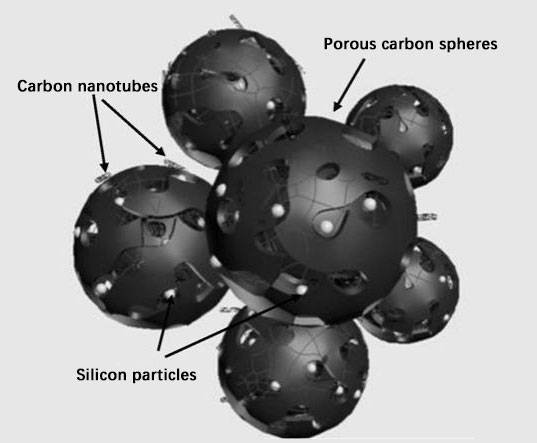

تلعب المواد الكربونية المسامية دوراً محورياً في تحسين أنودات السيليكون والكربون، مما يعزز أداءها العام بشكل كبير. ويعزى هذا التحسين في المقام الأول إلى عدة خصائص رئيسية متأصلة في الكربون المسامي.

أولاً، توفر مساحة السطح المحددة العالية للكربون المسامي منصة واسعة لترسيب جزيئات السيليكون. تضمن مساحة السطح الكبيرة هذه توزيع جزيئات السيليكون بالتساوي، وهو أمر بالغ الأهمية للحفاظ على السلامة الهيكلية وأداء الأنود.

وثانياً، تسهّل الموصلية الكهربائية الممتازة للكربون المسامي نقل الإلكترونات بكفاءة داخل مادة الأنود. وتعد هذه الخاصية ضرورية للحفاظ على كفاءة الطاقة العالية وتقليل المقاومة الداخلية، وهي أمور ضرورية لأداء الأنود ومتانته على المدى الطويل.

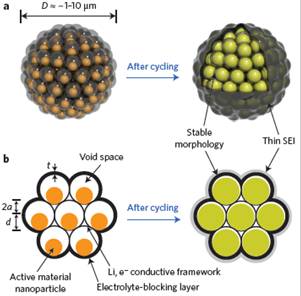

وأخيراً، يساهم الاستقرار الميكانيكي الجيد للكربون المسامي في المرونة الهيكلية للأنود. وهذا الثبات مهم بشكل خاص أثناء دورات الشحن والتفريغ المتكررة، حيث يساعد على التخفيف من التغيرات الحجمية التي تمر بها جزيئات السيليكون، وبالتالي منع التدهور وإطالة عمر الأنود.

وباختصار، فإن الجمع بين المساحة السطحية النوعية العالية والتوصيل الكهربائي الممتاز والاستقرار الميكانيكي الجيد يجعل المواد الكربونية المسامية لا غنى عنها للنهوض بأنودات السيليكون والكربون في تكنولوجيا البطاريات.

اعتبارات التوليف

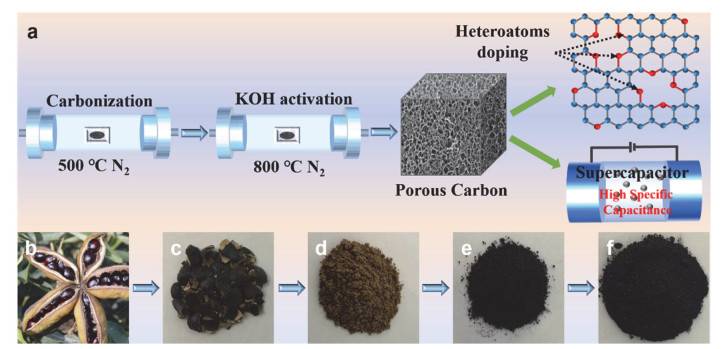

عند توليف المواد الكربونية المسامية لأنودات السيليكون والكربون، يجب مراعاة العديد من العوامل الحاسمة بدقة لضمان الأداء الأمثل وقابلية التوسع. إن تصميم بنية المسام أمر بالغ الأهمية، لأنه يؤثر بشكل مباشر على قدرة المادة على استيعاب التغيرات في الحجم أثناء دورات الليثنة ونزع الليثات. يمكن لبنية المسام المصممة بشكل جيد أن تعزز بشكل كبير من ثبات الأنود في دورات التدوير والاحتفاظ بالقدرة.

اختيار السلائف هو جانب محوري آخر. فاختيار المواد السليفة لا يؤثر فقط على الخصائص النهائية للكربون المسامي ولكن أيضًا على سهولة التركيب وتكلفة المادة. وعادةً ما تكون السلائف ذات إنتاجية عالية من الكربون ومحتوى منخفض من الرماد مفضلة لأنها تسهل تكوين مصفوفة كربون موحدة وموصلة. بالإضافة إلى ذلك، يجب أن تكون السلائف متوافقة مع تقنيات الإنتاج القابلة للتطوير لضمان جدوى التصنيع على نطاق واسع.

وتعد قابلية التوسع للإنتاج على نطاق واسع اعتبارًا غير قابل للتفاوض. يجب أن تكون عملية التوليف قابلة للتكيف مع المفاعلات على نطاق صناعي، مما يضمن جودة وإنتاجية متسقة. وهذا ينطوي على تحسين ظروف التفاعل، مثل درجة الحرارة والضغط وتركيزات المواد المتفاعلة، لتحقيق ترسيب موحد لجزيئات السيليكون داخل الكربون المسامي. وعلاوة على ذلك، يجب أن تقلل العملية من استهلاك الطاقة وتوليد النفايات، بما يتماشى مع ممارسات التصنيع المستدام.

باختصار، يتطلب تخليق المواد الكربونية المسامية لأنودات السيليكون والكربون نهجاً شاملاً يوازن بين تصميم بنية المسام واختيار السلائف وقابلية التوسع لتلبية متطلبات الأداء والتطبيق الصناعي.

السيلان وعملية الترسيب

دور غاز السيلان

يلعب غاز السيلان (SiH₄) دوراً محورياً في ترسيب جزيئات السيليكون داخل بنية الكربون المسامية، وهي خطوة حاسمة في تصنيع مواد أنود السيليكون والكربون. وتتوقف فعالية هذه العملية على الإدارة الدقيقة لخصائص السيلاني والتوازن المعقد لمعلمات الترسيب.

ويتمثل أحد التحديات الرئيسية في استخدام السيلان في حساسيته للظروف البيئية. على سبيل المثال، يمكن أن يؤدي إدخال الأكسجين في غرفة الترسيب إلى تكوين SiOH، مما يضعف جودة فيلم السيليكون. وعلى العكس من ذلك، في حالة عدم وجود الأكسجين، يمكن الحصول على أغشية سيليكون غير متبلورة تكون نقية ومناسبة للترسيب. وهذا يسلط الضوء على ضرورة التحكم الدقيق في بيئة الترسيب لمنع التفاعلات الكيميائية غير المرغوب فيها.

وعلاوة على ذلك، تعد تكلفة وتوافر السيلان من العوامل المهمة التي تؤثر على جدوى الإنتاج على نطاق واسع. يجب التعامل مع هذه المادة بعناية بسبب طبيعتها التفاعلية التي تتطلب معدات متخصصة وبروتوكولات سلامة للتخفيف من المخاطر. بالإضافة إلى ذلك، تتطلب عملية الترسيب توازنًا دقيقًا بين السيلان والغازات الأخرى، مثل الأكسجين والزينون، لتحقيق مركب السيليكون والكربون المطلوب.

ولتحسين عملية الترسيب، من الضروري الحفاظ على معدلات متوسطة لإدخال السيلان. يمكن أن يؤدي الإفراط في السيلاني إلى تكوين السيليكون-الكربون الزائد، في حين أن الإفراط في الأكسجين يمكن أن يؤدي إلى سيليكون-أوكسيد الهيدروجين، وكلاهما يؤدي إلى تدهور جودة المنتج النهائي. يعد تحقيق التوازن الصحيح أمرًا بالغ الأهمية للحصول على أفلام السيليكون غير المتبلورة والصلبة على حد سواء، مما يعزز خصائص أداء الأنود.

وباختصار، فإن دور غاز السيلاني في عملية الترسيب متعدد الأوجه، ويتطلب فهماً عميقاً لخصائصه الكيميائية وإدارة دقيقة لمعايير الترسيب لضمان إنتاج مواد أنود السيليكون والكربون عالية الجودة.

معلمات عملية الترسيب

تلعب معلمات عملية الترسيب دوراً محورياً في تحديد جودة وأداء مواد أنود السيليكون والكربون (Si-C). تشمل المعلمات الرئيسية درجة حرارة الترسيب، وظروف التفاعل، وتدابير السلامة الصارمة، والتي يؤثر كل منها بشكل كبير على خصائص المنتج النهائي.

تأثير درجة الحرارة

تُعد درجة حرارة الترسيب عاملاً حاسماً يؤثر بشكل مباشر على توحيد وكثافة جزيئات السيليكون داخل مصفوفة الكربون المسامية. يمكن لدرجات الحرارة المرتفعة أن تعزز انتشار غاز السيلاني في مسام الكربون، مما يؤدي إلى ترسيب أكثر اتساقًا. ومع ذلك، يمكن أن تتسبب درجات الحرارة المرتفعة للغاية أيضًا في التدهور الحراري لبنية الكربون، مما يقلل من ثباته الميكانيكي ومساحة السطح المحددة. ولذلك، فإن تحسين درجة حرارة الترسيب أمر ضروري لتحقيق التوازن بين هذه التأثيرات المتنافسة.

ظروف التفاعل

تعتبر ظروف التفاعل، مثل معدلات تدفق الغاز والضغط، مهمة بنفس القدر. تحدد هذه الظروف وقت بقاء المواد المتفاعلة داخل غرفة الترسيب ومعدل تكوين جسيمات السيليكون. على سبيل المثال، يمكن أن يؤدي ارتفاع معدل تدفق الغاز إلى فترات مكوث أقصر، مما قد يقلل من انتظام ترسيب السيليكون. وعلى العكس من ذلك، يمكن لمعدلات التدفق المنخفضة أن تعزز عملية الترسيب ولكنها قد تزيد أيضًا من خطر الانسداد أو غيرها من المشاكل التشغيلية. وبالتالي، فإن التحكم الدقيق في هذه الشروط ضروري لتحقيق الخصائص المثلى لمواد السيليكون والكربون.

تدابير السلامة

نظراً للطبيعة الخطرة لغاز السيلان، لا غنى عن تدابير السلامة الصارمة أثناء عملية الترسيب. وتشمل هذه التدابير استخدام أنظمة متطورة للكشف عن الغاز، وبروتوكولات الإغلاق في حالات الطوارئ، وأنظمة تهوية قوية للتخفيف من مخاطر التسريبات أو الانفجارات. إن ضمان بيئة عمل آمنة لا يحمي العاملين فحسب، بل يضمن أيضًا موثوقية واتساق عملية الترسيب، وهو أمر بالغ الأهمية للإنتاج على نطاق صناعي.

باختصار، ترتبط معايير عملية الترسيب - درجة الحرارة وظروف التفاعل وتدابير السلامة - ارتباطًا وثيقًا بأداء وجودة مواد أنود السيليكون والكربون. ويعد تحسين هذه المعلمات أمرًا ضروريًا لتعزيز الخصائص الكهروكيميائية للمادة وضمان صلاحيتها للتطبيقات واسعة النطاق.

معدات الترسيب

أنواع معدات الترسيب

القمائن الدوارة والطبقات المميعة هي الأنواع الأساسية من المعدات المستخدمة في عملية ترسيب مواد أنود السيليكون والكربون. ويوفر كل نوع من المعدات مزايا وتحديات متميزة، وهي اعتبارات حاسمة لتحقيق خصائص المواد المثلى وقابلية التوسع.

الأفران الدوارة

- بساطة التشغيل: الأفران الدوارة بسيطة نسبياً في التشغيل، مما يجعلها الخيار المفضل للتجارب الأولية والإنتاج على نطاق صغير.

- فعالة من حيث التكلفة: إنها بشكل عام أكثر فعالية من حيث التكلفة من حيث الاستثمار الرأسمالي والتكاليف التشغيلية، والتي يمكن أن تكون مفيدة للمشاريع التجريبية.

- المرونة: توفر القمائن الدوارة مرونة في التعامل مع مختلف المواد السليفة ويمكن تكييفها لظروف ترسيب مختلفة.

الأسرّة المميَّعة

- التوحيد والكفاءة: تشتهر القيعان المميَّعة بتوحيدها الفائق في توزيع الجسيمات ومعدلات استخدام غاز السيلان الأعلى. وينتج عن ذلك خصائص مواد أكثر اتساقاً وأداءً عاماً محسناً.

- تدابير السلامة المحسنة: يستلزم استخدام القيعان المميعة بروتوكولات سلامة صارمة بسبب التفاعل العالي لغاز السيلان. وتعد أنظمة السلامة المتقدمة والمراقبة المستمرة ضرورية للتخفيف من المخاطر المرتبطة بتسرب الغاز والمخاطر الأخرى.

- التعقيد والموثوقية: على الرغم من مزاياها، فإن القيعان المميعة أكثر تعقيدًا وتتطلب موثوقية عالية لضمان التشغيل المستمر والمستقر. ويمكن أن يشكل هذا التعقيد تحديات في التوسع في الإنتاج على نطاق صناعي.

وباختصار، في حين أن القمائن الدوارة توفر حلاً أبسط وأكثر فعالية من حيث التكلفة، فإن القيعان المميعة توفر اتساقاً وكفاءة محسنة، وإن كان ذلك مع زيادة التعقيد ومتطلبات السلامة. ويعتمد اختيار المعدات على الاحتياجات المحددة وحجم عملية الإنتاج.

التحديات في التصنيع

يمثل الإنتاج على نطاق واسع لمواد أنود السيليكون والكربون باستخدام القيعان المميعة العديد من التحديات الكبيرة. وتدور هذه التحديات في المقام الأول حول ضمان التشغيل المستمر، والحفاظ على الاتساق في عملية الترسيب، وتحقيق استخدام عالٍ لغاز السيلان.

وتتمثل إحدى العقبات الرئيسية في الحاجة إلىتحسين المعدات والعمليات. وفي حين أن القيعان المميعة توفر انتظامًا فائقًا واستخدامًا فائقًا لغاز السيلان، فإنها تتطلب تحكمًا دقيقًا في مختلف البارامترات مثل درجة الحرارة ومعدلات تدفق الغاز وتوزيع حجم الجسيمات. وأي انحراف عن هذه الظروف المثلى يمكن أن يؤدي إلى عدم اتساق خصائص المواد، مما يضر بالأداء العام للأنود.

وعلاوة على ذلك، فإنموثوقية وسلامة نظام الطبقة المميعة أمر بالغ الأهمية. ويتطلب استخدام غاز السيلان، وهو غاز شديد التفاعل ويحتمل أن يكون قابلاً للانفجار، اتخاذ تدابير سلامة قوية ومراقبة مستمرة. وهذا يضيف طبقة من التعقيد إلى عملية التصنيع، مما يتطلب أنظمة أتمتة وتحكم متقدمة لضمان التشغيل الآمن والفعال.

بالإضافة إلى ذلك، فإنقابلية التوسع عملية القاع المميعة هي مصدر قلق كبير. ويتطلب الانتقال من التجارب على نطاق المختبر إلى الإنتاج الصناعي على نطاق كامل دراسة متأنية لكيفية الحفاظ على نفس المستوى من التحكم والتوحيد على أحجام أكبر. وغالباً ما ينطوي هذا الأمر على استثمارات رأسمالية كبيرة في تحديث المعدات وتحسينات العملية.

باختصار، في حين أن القيعان المميعة توفر مزايا واعدة لإنتاج أنودات السيليكون والكربون، فإن تصنيعها يتطلب التغلب على التحديات التقنية والتشغيلية الكبيرة. وتشمل هذه التحديات تحسين المعدات والعمليات، وضمان الموثوقية والسلامة، ومعالجة قضايا قابلية التوسع لتحقيق إنتاج مستمر على نطاق واسع.

المنتجات ذات الصلة

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- ورقة كربون زجاجي RVC للتجارب الكهروكيميائية

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب