مقدمة في طرق التلبيد والتلبيد بالضغط الساخن بالتفريغ الهوائي

تقنيات التلبيد الشائعة

تعتبر تقنيات التلبيد ضرورية لتحويل المساحيق المدمجة إلى مكونات كثيفة وقوية. وتشمل الطرق الأكثر شيوعًا التلبيد بدون ضغط والتلبيد بالضغط، حيث تقدم كل منها مزايا فريدة اعتمادًا على النتيجة المرجوة.

التلبيد بدون ضغط يتضمن تسخين المسحوق المضغوط إلى درجة الحرارة المطلوبة دون استخدام ضغط خارجي. وغالبًا ما تُستخدم هذه التقنية في التلبيد التقليدي، حيث يتم استخدام أفران صندوقية أو أنبوبية تحت أجواء محكومة لضمان السلامة والترابط المناسب. يعمل التلبيد بدرجة حرارة عالية، وهو نوع مختلف من التلبيد بدون ضغط، على رفع درجة الحرارة بشكل أكبر لتقليل أكسدة السطح، مما يعزز الخواص الميكانيكية ويقلل من المسامية ويقوي المعدن. ومع ذلك، تميل الأجزاء الملبدة في درجات حرارة عالية إلى التعرض لمزيد من الانكماش.

التلبيد بالضغط من ناحية أخرى، تستخدم طرق التلبيد المضغوط ضغطًا خارجيًا أثناء عملية التلبيد لتحقيق معدلات تكثيف أعلى وخصائص ميكانيكية أفضل. وتشمل هذه الفئة:

- التلبيد بالضغط المتساوي الضغط الساخن (HIP): ينطوي على تطبيق ضغط متساوي الضغط في جميع الاتجاهات في وقت واحد، وغالبًا ما يكون ذلك في وسط غازي لتحقيق تكثيف موحد.

- التلبيد بالضغط الساخن: يستخدم مزيجاً من الحرارة والضغط أحادي المحور لتعزيز التكثيف السريع والتحكم في البنية المجهرية.

- التلبيد بضغط الهواء: يطبق الضغط في بيئة مملوءة بالهواء، والتي يمكن أن تكون فعالة بشكل خاص لبعض المواد التي تستفيد من وجود الأكسجين أو الغازات الأخرى.

كل طريقة من هذه الطرق لها مجموعة من المزايا الخاصة بها وتتناسب مع أنواع معينة من المواد والتطبيقات، مما يجعلها أدوات أساسية في ترسانة تقنيات معالجة المواد.

مزايا التلبيد بالضغط الساخن بالتفريغ

يوفر التلبيد بالضغط الساخن بالتفريغ عدد لا يحصى من المزايا التي تجعلها الطريقة المفضلة في مختلف الصناعات. أحد الأسباب الأكثر إقناعًا لاعتمادها هو الانخفاض الكبير في التكاليف المرتبطة بتطوير وتشغيل هذه الأفران. من خلال تحسين استهلاك الطاقة وتقليل هدر المواد، يُظهر التلبيد بالضغط الساخن بالتفريغ فعالية فائقة من حيث التكلفة مقارنة بطرق التلبيد التقليدية.

وعلاوة على ذلك، تلعب بيئة التفريغ التي تحدث فيها عملية التلبيد دورًا حاسمًا في تحسين جودة المنتج النهائي. ويمنع غياب الغازات في الغلاف الجوي الأكسدة والتلوث، مما يضمن احتفاظ المواد بخصائصها المقصودة. كما تسمح هذه البيئة الخاضعة للرقابة بإدارة العملية بشكل أفضل، مما يتيح إجراء تعديلات دقيقة على معلمات درجة الحرارة والضغط.

تسهل عملية التلبيد في ظروف التفريغ الانتشار الذري، مما يؤدي إلى تكوين منتج صلب عالي الكثافة. تعمل عملية التكثيف هذه على تحسين الخصائص الميكانيكية والإلكترونية والحرارية للمواد بشكل كبير. على سبيل المثال، يمكن تعزيز صلابة وكثافة المعادن والسيراميك بشكل ملحوظ، مما يجعلها أكثر ملاءمة للتطبيقات عالية الضغط ودرجة الحرارة العالية.

| المزايا | الوصف |

|---|---|

| فعالية التكلفة | يقلل من التكاليف التشغيلية من خلال كفاءة الطاقة وتحسين المواد. |

| مراقبة الجودة | يمنع الأكسدة والتلوث، مما يضمن منتجات نهائية عالية الجودة. |

| التكثيف | يعزز الانتشار الذري، مما ينتج عنه مواد عالية الكثافة وعالية القوة. |

| تعدد الاستخدامات | مناسب لمجموعة واسعة من المواد، بما في ذلك المعادن والسيراميك والمواد المركبة. |

باختصار، لا يؤدي اعتماد التلبيد بالضغط الساخن بالتفريغ إلى خفض التكاليف التشغيلية فحسب، بل يعزز أيضًا الخصائص الفيزيائية والميكانيكية للمنتج النهائي بشكل كبير، مما يجعله خيارًا متفوقًا في معالجة المواد.

خصائص عملية التلبيد بالضغط الساخن

آليات التكثيف

تنطوي عملية التكثيف في عملية التلبيد بالضغط الساخن بالتفريغ على العديد من الآليات الرئيسية التي تساهم مجتمعة في توحيد المواد. وتتضمن هذه الآليات التدفق البلاستيكي والتدفق اللزج والانتشار والزحف، ويلعب كل منها دورًا حاسمًا في تحقيق التكثيف السريع والتحكم الدقيق في البنية المجهرية.

التدفق البلاستيكي والتدفق اللزج

يُعد التدفق البلاستيكي والتدفق اللزج أساسيين في عملية التكثيف. ويحدث التدفق البلاستيكي عندما تتعرض المواد للتشوه تحت الضغط، مما يسمح للجسيمات بإعادة ترتيبها وملء الفراغات. ومن ناحية أخرى، ينطوي التدفق اللزج على حركة الجسيمات بسبب قوى القص، مما يساعد في إعادة توزيع الكتلة وإزالة المسام.

الانتشار والزحف

الانتشار والزحف هما أيضًا آليتان حاسمتان. يتضمن الانتشار حركة الذرات من المناطق ذات التركيز العالي إلى المناطق ذات التركيز المنخفض، مما يساعد في ملء الفراغات بين الجسيمات. ويسهّل الزحف، وهو تشوه يعتمد على الوقت تحت الضغط، الإغلاق التدريجي للمسامات والتكثيف الكلي للمادة.

عمليات التكثيف الإضافية

بالإضافة إلى الآليات الأولية، تعزز عمليات إضافية مثل إعادة الترتيب والترسيب بالمحلول ونضج أوستوالد التكثيف. تحدث عملية إعادة الترتيب أثناء ذوبان السائل، حيث تسحب الحركة الشعرية السائل إلى المسام وتتسبب في إعادة ترتيب الحبيبات في ترتيب تعبئة أكثر ملاءمة. ينطوي الترسيب بالمحلول على دخول الذرات بشكل تفضيلي إلى المحلول في المناطق ذات الضغط الشعري المرتفع ثم تترسب في المناطق ذات الإمكانات الكيميائية المنخفضة، مما يؤدي إلى تسطيح التلامس والتكثيف. ويساهم أيضًا إنضاج أوستفالد، حيث تذوب الجسيمات الأصغر حجمًا وتترسب على الجسيمات الأكبر حجمًا، في التكثيف عن طريق تحسين توزيع حجم الجسيمات.

تضمن هذه الآليات والعمليات مجتمعةً أن التلبيد بالضغط الساخن بالتفريغ يحقق مستويات عالية من التكثيف والتحكم في البنية المجهرية، مما يجعلها طريقة متفوقة لتوحيد المواد.

تأثيرات درجة الحرارة والفراغ

يوفر التلبيد بالضغط الساخن بالتفريغ بيئة محكومة تقلل بدرجة كبيرة من درجة حرارة التلبيد المطلوبة مقارنةً بالطرق التقليدية. ويعد هذا الانخفاض في درجة الحرارة أمرًا محوريًا لأنه يقلل من التدهور الحراري للمادة، وبالتالي يحافظ على خصائصها الميكانيكية. وتؤدي بيئة التفريغ دورًا حاسمًا في القضاء على المسام داخل المادة بكفاءة، وهي عملية تتسارع بسبب غياب الغازات الجوية.

إن التخلص من المسام ليس مجرد تحسين تجميلي؛ فهو يؤثر بشكل مباشر على عملية التكثيف. ومع إزالة المسام، تصبح المادة أكثر إحكامًا، مما يعزز كثافتها الكلية وسلامتها الهيكلية. يتم دعم عملية التكثيف هذه بشكل أكبر من خلال تثبيت الهياكل الحبيبية التي تمنع تكوين مسام جديدة وتضمن بنية مجهرية موحدة.

لتوضيح تأثير ظروف التفريغ على التلبيد، انظر الجدول التالي:

| الجانب | التلبيد التقليدي | التلبيد بالضغط الساخن بالتفريغ |

|---|---|---|

| درجة حرارة التلبيد | أعلى | أقل |

| إزالة المسام | أقل كفاءة | أكثر كفاءة |

| التكثيف | أبطأ | أسرع |

| استقرار الحبوب | أقل استقراراً | أكثر استقرارًا |

يسلط الجدول الضوء على أن التلبيد بالضغط الساخن بالتفريغ لا يحقق درجة أعلى من التكثيف فحسب، بل يضمن أيضًا ثباتًا أكبر في بنية حبيبات المادة. هذه الميزة المزدوجة تجعلها خيارًا مثاليًا للتطبيقات التي تكون فيها قوة المواد ومتانتها أمرًا بالغ الأهمية.

تصنيف أفران التلبيد بالضغط الساخن بالتفريغ الهوائي

حسب الاستخدام البيئي

يعتمد تصنيف أفران التلبيد بالضغط الساخن بالكبس الساخن في المقام الأول على الظروف البيئية التي تعمل في ظلها. هذا التصنيف أمر بالغ الأهمية لفهم التطبيقات والمزايا المحددة لكل نوع من أنواع الأفران.

-

أفران التلبيد بالضغط الساخن في الغلاف الجوي: يعمل هذا النوع من الأفران في الظروف الجوية العادية. وهو مفيد بشكل خاص للمواد التي لا تتطلب بيئة محكومة للتلبيد. بساطة هذا الإعداد تجعله فعالاً من حيث التكلفة ومناسبًا لمجموعة واسعة من التطبيقات.

-

التلبيد بالضغط الساخن المحمي في الغلاف الجوي: على النقيض من أفران الغلاف الجوي، تعمل هذه الأفران في جو محكوم، والذي يمكن أن يكون خاملًا أو مختزلًا أو مؤكسدًا، اعتمادًا على المادة التي تتم معالجتها. هذه البيئة الخاضعة للتحكم ضرورية لمنع التفاعلات غير المرغوب فيها وضمان خصائص المواد المطلوبة.

-

التلبيد بالضغط الساخن بالتفريغ: هذه هي الفئة الأكثر تقدمًا، وتعمل تحت تفريغ الهواء للقضاء على أي تفاعلات جوية. وتقلل بيئة التفريغ بدرجة كبيرة من درجة حرارة التلبيد وتزيل المسام بكفاءة، مما يؤدي إلى تعزيز التكثيف واستقرار الحبيبات. وتعتبر هذه الطريقة مفيدة بشكل خاص للمواد عالية الأداء حيث النقاء والتحكم الدقيق في البنية المجهرية أمر بالغ الأهمية.

| نوع الفرن | الحالة البيئية | المزايا الرئيسية |

|---|---|---|

| الغلاف الجوي | الغلاف الجوي العادي | فعالة من حيث التكلفة وقابلية التطبيق على نطاق واسع |

| الغلاف الجوي المحمي في الغلاف الجوي | الغلاف الجوي المتحكم به | يمنع التفاعلات غير المرغوب فيها، وخصائص المواد الدقيقة |

| تفريغ الهواء | بيئة تفريغ الهواء | درجة حرارة تلبيد منخفضة، تكثيف محسّن، تحكم دقيق في البنية المجهرية |

يساعد فهم هذه التصنيفات البيئية في اختيار الفرن الأنسب لاحتياجات معالجة المواد المحددة، مما يضمن الأداء والجودة المثلى.

حسب نطاق درجة الحرارة

تُصنف أفران التلبيد بالضغط الساخن بالتفريغ على أساس نطاقات درجة حرارة التشغيل، كل منها مصمم خصيصًا لتلبية احتياجات معالجة المواد المحددة. وتنقسم هذه النطاقات عادةً إلى ثلاث مجموعات رئيسية: تلك التي تعمل تحت 800 درجة مئوية، وتلك التي تعمل بين 1000 درجة مئوية و1600 درجة مئوية، وتلك التي تعمل فوق 1600 درجة مئوية.

بالنسبة للأفران التي تعمل أقل من 800 درجة مئوية، يشيع استخدام عناصر التسخين مثل قضبان كربيد السيليكون (SiC) أو سخانات ثنائي سيليسبيد الموليبدينوم (MoSi₂). توفر هذه العناصر نقلًا فعالًا للحرارة في درجات حرارة منخفضة، مما يضمن أن المواد التي تتم معالجتها تحقق الظروف الحرارية المطلوبة دون استهلاك غير ضروري للطاقة.

في نطاق درجات الحرارة المتوسطة، بين 1000 درجة مئوية و1600 درجة مئوية، يتم استخدام عناصر تسخين أكثر قوة مثل التنجستن (W) أو الموليبدينوم (Mo). يمكن لهذه المواد أن تتحمل درجات حرارة أعلى وتوفر تسخينًا ثابتًا، وهو أمر بالغ الأهمية للعمليات التي تنطوي على مواد تتطلب تحكمًا دقيقًا في درجة الحرارة لتحقيق التكثيف الأمثل وتطوير البنية المجهرية.

بالنسبة للعمليات التي تزيد عن 1600 درجة مئوية، يتم استخدام عناصر تسخين ذات درجة حرارة عالية للغاية مثل التنتالوم (Ta) أو الرينيوم (Re). ويتم اختيار هذه العناصر لقدرتها على الحفاظ على الاستقرار والكفاءة في درجات الحرارة القصوى، مما يتيح معالجة المواد المتقدمة التي تتطلب مثل هذه الظروف للتلبيد.

يتطلب كل نطاق درجة حرارة أيضًا مواد عزل محددة لضمان كفاءة الطاقة وحماية هيكل الفرن. على سبيل المثال، يتم استخدام الألياف الخزفية خفيفة الوزن أو الطوب الحراري تحت 800 درجة مئوية، بينما يتم استخدام مواد عازلة أكثر تقدمًا مثل الزركونيا (ZrO₂) أو كربيد الهفنيوم (HfC) لتحمل الحرارة الشديدة.

لا يساعد هذا التصنيف حسب نطاق درجة الحرارة في اختيار الفرن المناسب لاحتياجات معالجة المواد المحددة فحسب، بل يضمن أيضًا تحسين أنظمة التسخين والعزل للظروف الحرارية المطلوبة، مما يعزز كفاءة العملية وجودة المنتج.

مكونات أفران التلبيد بالكبس الساخن بالتفريغ

هيكل الفرن والباب

يُعد جسم الفرن والباب من المكونات المهمة في تصميم فرن التلبيد بالضغط الساخن بالكبس بالكبس الهوائي الساخن، خاصةً في التطبيقات عالية الضغط. يجب بناء هذه العناصر بمواد تضمن السلامة الهيكلية والكفاءة الحرارية.

المواد والسلامة الهيكلية

عادة ما تكون المواد المستخدمة في جسم الفرن والباب عبارة عن سبائك عالية الجودة يمكنها تحمل درجات الحرارة والضغوط الشديدة. تشمل المواد الشائعة ما يلي:

- الإينكونيل: معروف بقوته العالية ومقاومته للتآكل والأكسدة في درجات الحرارة المرتفعة.

- هاستيلوي: يوفر مقاومة ممتازة لمجموعة واسعة من البيئات المسببة للتآكل، مما يجعله مثاليًا لتطبيقات الضغط العالي.

- الفولاذ المقاوم للصدأ: يوفر توازنًا بين القوة ومقاومة التآكل، وغالبًا ما يستخدم مع سبائك أخرى لتعزيز المتانة.

اعتبارات التصميم

يجب أن يراعي تصميم جسم الفرن والباب عدة عوامل رئيسية لضمان الأداء الأمثل:

- آليات الختم: الختم الفعال أمر بالغ الأهمية للحفاظ على بيئة التفريغ داخل الفرن. تُستخدم الحشيات المصنوعة من مواد مثل السيليكون أو الألياف الخزفية بشكل شائع لمنع التسرب.

- التمدد الحراري: يجب أن يستوعب التصميم التمدد الحراري دون المساس بالسلامة الهيكلية. وغالبًا ما يتضمن ذلك استخدام وصلات التمدد والوصلات المرنة.

- توزيع الأحمال: يجب على الباب والجسم توزيع الضغط المطبق بالتساوي لتجنب الإجهاد الموضعي والفشل المحتمل. ويتم تحقيق ذلك من خلال الهندسة الدقيقة لأسطح التلامس وهياكل الدعم.

تطبيقات الضغط العالي

بالنسبة لتطبيقات الضغط العالي، يجب أن يخضع جسم الفرن والباب لاختبارات صارمة للتأكد من قدرتهما على تحمل الضغوط الميكانيكية التي ينطوي عليها الأمر. وهذا يشمل:

- الاختبار الهيدروليكي: محاكاة ظروف الضغط العالي التي سيواجهها الفرن أثناء التشغيل للتحقق من سلامة المواد والتصميم.

- التدوير الحراري: إخضاع المكونات لدورات متكررة من التسخين والتبريد لتقييم متانتها ومقاومتها للصدمات الحرارية.

من خلال تلبية هذه المتطلبات الصارمة، يلعب جسم الفرن والباب دورًا محوريًا في التشغيل الناجح لفرن التلبيد بالضغط الساخن بالتفريغ الهوائي، مما يضمن سلامة وكفاءة عملية التلبيد.

أنظمة العزل والتسخين

صُممت أنظمة العزل والتسخين في فرن التلبيد بالضغط الساخن بالكبس بالتفريغ بدقة للحفاظ على درجات الحرارة العالية وحماية هيكل الفرن. هذه الأنظمة ضرورية لضمان التكثيف الفعال للمواد واستقرار عملية التلبيد.

طبقات العزل

تتكون طبقات العزل من مواد مقاومة لدرجات الحرارة العالية مثل الألياف الخزفية والطوب الحراري. ويتم اختيار هذه المواد لخصائص العزل الحراري الممتازة التي تساعد في تقليل فقدان الحرارة والحفاظ على درجة حرارة داخلية مستقرة. وعادةً ما يتم ترتيب طبقات العزل في طبقات متعددة لإنشاء حاجز حراري يقلل من الحاجة إلى إدخال الطاقة المستمر، وبالتالي تعزيز كفاءة الطاقة.

الطبقات العاكسة

بالإضافة إلى طبقات العزل، يتم دمج الطبقات العاكسة لتحسين الاحتفاظ بالحرارة. تُصنع هذه الطبقات من مواد ذات انعكاسية عالية، مثل رقائق الألومنيوم أو الطلاءات العاكسة المتخصصة. ومن خلال عكس الحرارة إلى داخل حجرة الفرن، تساعد هذه الطبقات في الحفاظ على درجات الحرارة العالية المطلوبة للتلبيد دون الحاجة إلى تسخين مفرط. وهذا لا يحافظ على الطاقة فحسب، بل يطيل أيضًا من عمر عناصر التسخين.

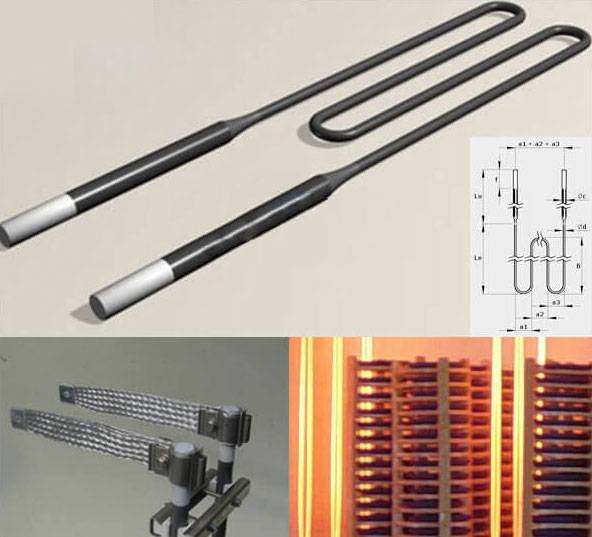

عناصر التسخين

عناصر التسخين هي المكونات الأساسية المسؤولة عن توليد الحرارة اللازمة داخل الفرن. وتتضمن الأنواع الشائعة من عناصر التسخين ثنائي ثنائي ثنائي الموليبدينوم (MoSi2) والتنجستن، والتي يتم اختيارها لقدرتها على تحمل درجات الحرارة العالية وتوفير توزيع موحد للحرارة. يتم وضع هذه العناصر بشكل استراتيجي لضمان وصول غرفة الفرن بأكملها إلى درجة حرارة التلبيد المطلوبة والحفاظ عليها. إن تصميم هذه العناصر ووضعها أمر بالغ الأهمية لتحقيق نتائج تلبيد متسقة وعالية الجودة.

من خلال الجمع بين هذه الطبقات العازلة المتقدمة والطبقات العاكسة وعناصر التسخين الفعالة، فإن أفران التلبيد بالضغط الساخن بالتفريغ قادرة على العمل في درجات حرارة مثالية، مما يضمن التكثيف الناجح للمواد وسلامة هيكل الفرن.

أنظمة الضغط والتحكم

يعد نظام الضغط الهيدروليكي مكونًا حاسمًا في فرن التلبيد بالضغط الساخن بالتفريغ الهوائي، وهو مسؤول عن تطبيق الضغط الدقيق والحفاظ عليه أثناء عملية التلبيد. ويتضمن هذا النظام عادةً استخدام أسطوانات هيدروليكية مصممة للتحرك بدقة عالية لضمان توزيع الضغط بشكل موحد عبر المادة التي يتم تلبيدها. ويتم التحكم في حركة هذه الأسطوانات من خلال آليات متطورة تراقب وتضبط الضغط في الوقت الحقيقي، مما يضمن الحفاظ على مستويات الضغط المطلوبة باستمرار.

ولتحقيق هذا المستوى من الدقة، تدمج أنظمة التحكم أجهزة استشعار متقدمة وحلقات تغذية مرتدة آلية. تقيس هذه المستشعرات الضغط المطبق باستمرار وتوفر البيانات إلى وحدة التحكم، والتي تقوم بعد ذلك بضبط التدفق الهيدروليكي وفقًا لذلك. ولا يعمل نظام التحكم في الحلقة المغلقة هذا على تحسين دقة تطبيق الضغط فحسب، بل يضمن أيضًا أن تظل عملية التلبيد مستقرة ومتسقة، وبالتالي تحسين الجودة الإجمالية للمنتج النهائي.

بالإضافة إلى التحكم في الضغط، يدير النظام أيضًا توقيت وتسلسل حركات الأسطوانة. وهذا أمر بالغ الأهمية لتحسين عملية التكثيف، حيث أن المواد المختلفة قد تتطلب أنماط ضغط وأوقات تثبيت مختلفة. من خلال تنسيق هذه العناصر بعناية، تضمن أنظمة الضغط والتحكم أن كل دورة تلبيد مصممة خصيصًا لتلبية الاحتياجات المحددة للمواد التي تتم معالجتها، مما يساهم في زيادة جودة المنتج النهائي واتساقه.

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال