إنها لحظة مألوفة ومحبطة في أي مصنع أو مختبر: تسكب البوتقة، ويمكنك رؤيتها على الفور. الألمنيوم المنصهر بطيء، وطبقة سميكة رمادية من الخبث تغطي السطح. على الرغم من أفضل جهود فريقك، يتم إفساد دفعة أخرى. تركيبة السبيكة مشكوك فيها، وخطر الشوائب مرتفع، وقد تضطر إلى التخلص من الذوبان بأكمله.

تجد نفسك تتساءل: هل كانت المادة الخام؟ هل أخطأ شخص ما في حساب درجة الحرارة؟ يمكن لهذا الفشل الوحيد أن يعيق المشروع لأيام، مما يهدر مواد باهظة الثمن وساعات ثمينة من وقت الفريق.

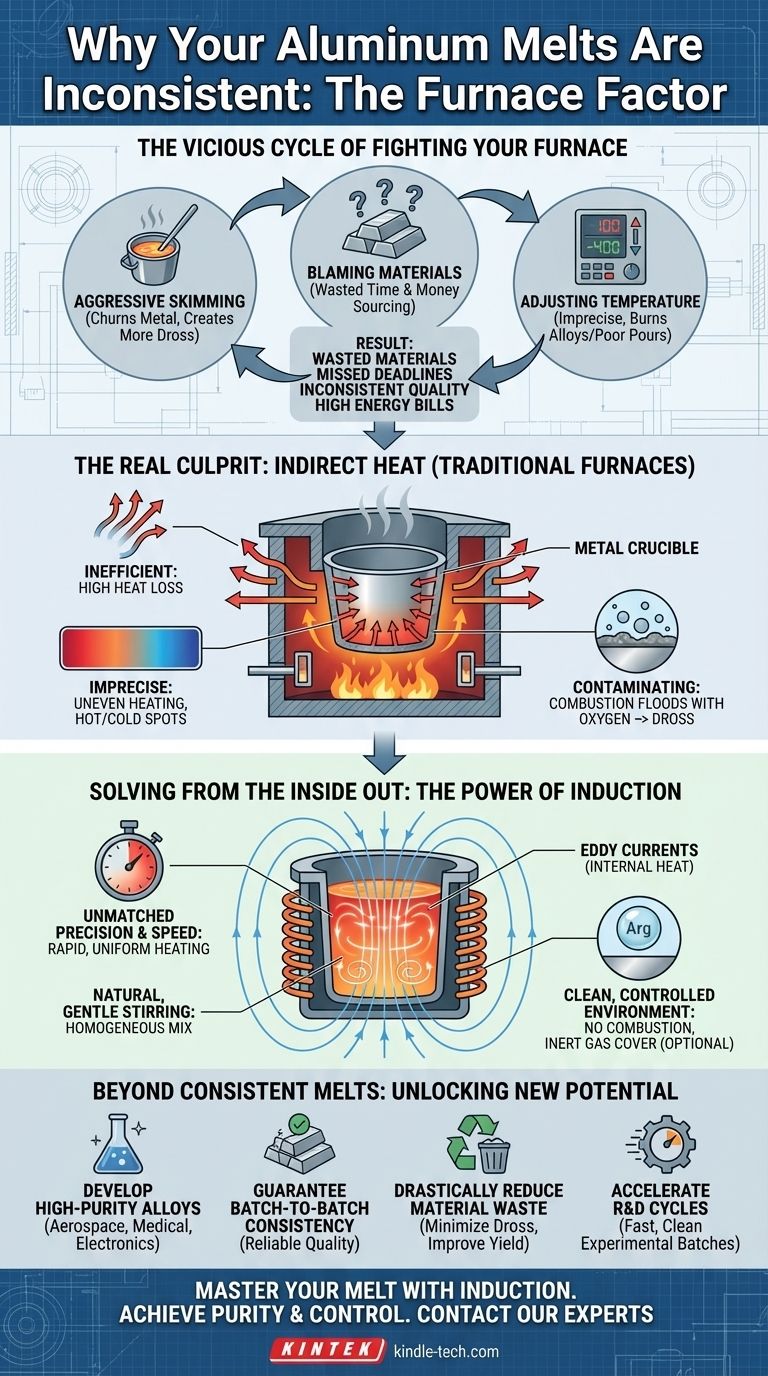

الدورة المفرغة لمحاربة فرنك

إذا كان هذا السيناريو يبدو مألوفًا، فأنت لست وحدك. إنها مشكلة واسعة الانتشار لأي شخص يتعامل مع الألمنيوم، وهو معدن تفاعلي بشكل سيء. عند مواجهة سبائك غير متناسقة، يقع العديد من المختبرات والمصاهر في نمط متوقع لاستكشاف الأخطاء وإصلاحها:

- كشط عنيف: تحاول إزالة الخبث (طبقة الأكسيد) بقوة أكبر، ولكن هذا غالبًا ما يؤدي ببساطة إلى تحريك المعدن المنصهر، مما يعرض المزيد منه للهواء ويخلق المزيد من الخبث.

- لوم المواد: تشك في جودة سبائك الألمنيوم أو الخردة الخاصة بك، وتقضي وقتًا ومالًا في البحث عن مواد جديدة، فقط للحصول على نفس النتائج السيئة.

- ضبط درجة الحرارة: تقوم بتعديل إعدادات فرن الغاز أو المقاومة الخاص بك، ولكن الضوابط غير دقيقة. إما أن تتجاوز درجة الحرارة، مما يؤدي إلى حرق عناصر السبائك القيمة، أو تقلل منها، مما يؤدي إلى صب سيء.

هذه "الحلول" هي مجرد رد فعل للأعراض. التكلفة الحقيقية ليست مجرد ذوبان فاشل واحد؛ إنها تراكم هذه المشكلات. تؤدي هذه الصعوبات إلى عواقب تجارية خطيرة: ارتفاع هدر المواد، وتأخير مواعيد تسليم المشاريع، وجودة منتج غير متوقعة، وفواتير طاقة باهظة من الأفران غير الفعالة التي تعمل لساعات متواصلة. أنت عالق في حلقة تفاعلية، تكافح باستمرار الحرائق بدلاً من تحسين عمليتك.

المذنب الحقيقي: كيف يسخن فرنك

هذه هي نقطة التحول: المشكلة ليست فريقك، أو عمليتك، أو موادك. المشكلة هي فرنك. على وجه التحديد، إنها كيفية تسخين الأفران التقليدية التي تعمل بالوقود أو المقاومة للألمنيوم.

التسخين غير المباشر: دعوة مفتوحة للأكاسيد

تعمل الأفران التقليدية عن طريق تسخين البوتقة أو الغرفة من الخارج. ثم يتغلغل الحرارة ببطء وبشكل غير متساوٍ في المعدن. فكر في الأمر مثل محاولة طهي شريحة لحم سميكة على مقلاة ساخنة فقط في المنتصف؛ بعض الأجزاء تحترق بينما يبقى البعض الآخر نيئًا. هذه العملية:

- غير فعالة: تُفقد كمية هائلة من طاقة الحرارة في جدران الفرن والهواء المحيط، تمامًا مثل محاولة غلي الماء في قدر بدون غطاء. أنت تدفع مقابل طاقة لا تصل أبدًا إلى المعدن.

- غير دقيقة: من المستحيل تقريبًا الحفاظ على درجة حرارة موحدة تمامًا في جميع أنحاء الحمام المنصهر بالكامل. يمكن أن تحرق النقاط الساخنة السبائك باهظة الثمن، بينما يمكن أن تؤدي النقاط الباردة إلى كتل وعدم تناسق.

- ملوثة: والأهم من ذلك، تعتمد الأفران التي تعمل بالوقود على الاحتراق، مما يغمر البيئة بالأكسجين. يتمتع الألمنيوم بتقارب شديد للأكسجين - سوف يسحبه من الهواء لتكوين أكسيد الألمنيوم (خبث). يخلق الفرن التقليدي في الأساس البيئة المثالية للتلوث الذي تحاول تجنبه.

هذا هو السبب في فشل جهودك السابقة. كشط الخبث معركة خاسرة لأن فرنك ينشئ المزيد بنشاط. ضبط درجة الحرارة غير فعال لأن مصدر الحرارة أخرس وغير قابل للتحكم. أنت تقاتل مبدأ أساسيًا في الكيمياء والفيزياء.

حل المشكلة من الداخل إلى الخارج: قوة الحث

لحل هذه المشكلة حقًا، تحتاج إلى التوقف عن تسخين المعدن من الخارج إلى الداخل. تحتاج إلى طريقة تسخن الألمنيوم مباشرة وبشكل موحد وفي بيئة خاضعة للرقابة، مما يقطع الأكسجين الذي يغذي التلوث.

هذا بالضبط ما تم تصميمه لفرن الحث للقيام به. إنه ليس مجرد نوع مختلف من السخانات؛ إنها طريقة ذكية بشكل أساسي لصهر الألمنيوم تعالج السبب الجذري لمشاكلك.

يستخدم فرن الحث مجالًا مغناطيسيًا قويًا ومتناوبًا. يمر هذا المجال عبر البوتقة ويولد تيارات كهربائية - تُعرف باسم التيارات الدوامية - مباشرة داخل الألمنيوم نفسه. يتسبب مقاومة المعدن الكهربائية في تسخينه بسرعة وبشكل متساوٍ من الداخل.

توفر طريقة التسخين "من الداخل إلى الخارج" هذه ثلاث مزايا حاسمة:

- دقة وسرعة لا مثيل لهما: نظرًا لأن الحرارة يتم إنشاؤها داخل المعدن، تحصل على تحكم سريع الاستجابة وموحد في درجة الحرارة. يصل الحمام بأكمله إلى درجة الحرارة المستهدفة في نفس الوقت، مما يلغي النقاط الساخنة والباردة التي تعاني منها الأفران التقليدية.

- تحريك طبيعي ولطيف: المجالات المغناطيسية نفسها التي تنشئ الحرارة تسبب أيضًا تحريك المعدن المنصهر بلطف وبشكل مستمر. يضمن هذا خلط أي عناصر سبائك بشكل مثالي، مما يضمن منتجًا نهائيًا متجانسًا ومتناسقًا في كل مرة.

- بيئة نظيفة وخاضعة للرقابة: بدون احتراق، يتم القضاء على المصدر الرئيسي للأكسجين. يمكن تشغيل أفران الحث بسهولة بغطاء غاز خامل (مثل الأرجون)، مما يخلق غطاء واقيًا فوق الذوبان. هذا يحرم الألمنيوم من الأكسجين الذي يحتاجه لتكوين الخبث، مما يزيد بشكل كبير من إنتاجية المعدن ونقاوته.

تم تصميم أفران الحث من KINTEK للمختبرات والمصاهر التي تتطلب هذا المستوى من التحكم. إنها ليست مجرد معدات؛ إنها تجسيد لحل مصمم من فهم عميق لفيزياء وكيمياء صهر الألمنيوم.

ما وراء السبائك المتناسقة: إطلاق العنان لإمكانيات جديدة

عندما تتوقف عن محاربة فرنك وتحل المشكلة الجذرية لعدم الاتساق والتلوث، فإنك لا تصلح مشكلة مزعجة فحسب، بل تفتح إمكانيات جديدة تمامًا.

مع الأداء النظيف والدقيق والمتكرر لفرن الحث، يمكنك الآن:

- تطوير سبائك عالية النقاء: قم بإنشاء سبائك ألمنيوم متقدمة بثقة للصناعات المتطلبة مثل الطيران والطب والإلكترونيات، حيث حتى الشوائب الضئيلة غير مقبولة.

- ضمان الاتساق من دفعة إلى أخرى: قدم نفس الجودة بالضبط لعملائك في كل مرة، مما يبني سمعة بالموثوقية التي لا مثيل لها.

- تقليل هدر المواد بشكل كبير: من خلال تقليل تكوين الخبث، يمكنك خفض خسائر المواد بشكل كبير، مما يحسن أرباحك بشكل مباشر.

- تسريع دورات البحث والتطوير: قم بصهر دفعات صغيرة وتجريبية بسرعة ونظافة لاختبار تركيبات السبائك الجديدة دون خطر التلوث المتبادل بين السبائك.

في النهاية، إتقان ذوبانك يتعلق بالانتقال من وضع عدم اليقين إلى وضع التحكم. يتعلق الأمر بتحويل مختبرك من مكان لحل المشكلات التفاعلية إلى مركز للابتكار الاستباقي.

تحدياتك مع الألمنيوم فريدة من نوعها، من متطلبات السبائك المحددة إلى نطاق الإنتاج. يمكن لفريق الخبراء لدينا مساعدتك في تجاوز النتائج غير المتناسقة وتحقيق النقاء والتحكم الذي تتطلبه مشاريعك. لمناقشة كيف يمكن لتقنية الذوبان المناسبة أن تحول عملك، اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن صهر القوس لنظام الدوران بالصهر بالحث الفراغي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن أنبوبي معملي عمودي