إن حساب وقت المعالجة الحرارية ليس صيغة واحدة، بل هو عملية منهجية تعتمد على خصائص المادة، وهندسة الجزء، والنتيجة المعدنية المرجوة. في حين أن هناك قاعدة عامة شائعة، إلا أنها مجرد نقطة بداية. يتضمن الحساب الفعلي ضمان وصول الجزء بأكمله، من السطح إلى اللب، إلى درجة الحرارة المستهدفة والاحتفاظ به هناك لفترة كافية لحدوث التغيرات الهيكلية الداخلية المطلوبة.

الهدف ليس مجرد تسخين المعدن، بل ضمان وصول المقطع العرضي بأكمله - وخاصة اللب - إلى درجة حرارة معينة والاحتفاظ بها لفترة كافية لتحقيق التحول المعدني المطلوب. الوقت هو دالة للمادة والسمك والعملية المحددة التي يتم إجراؤها.

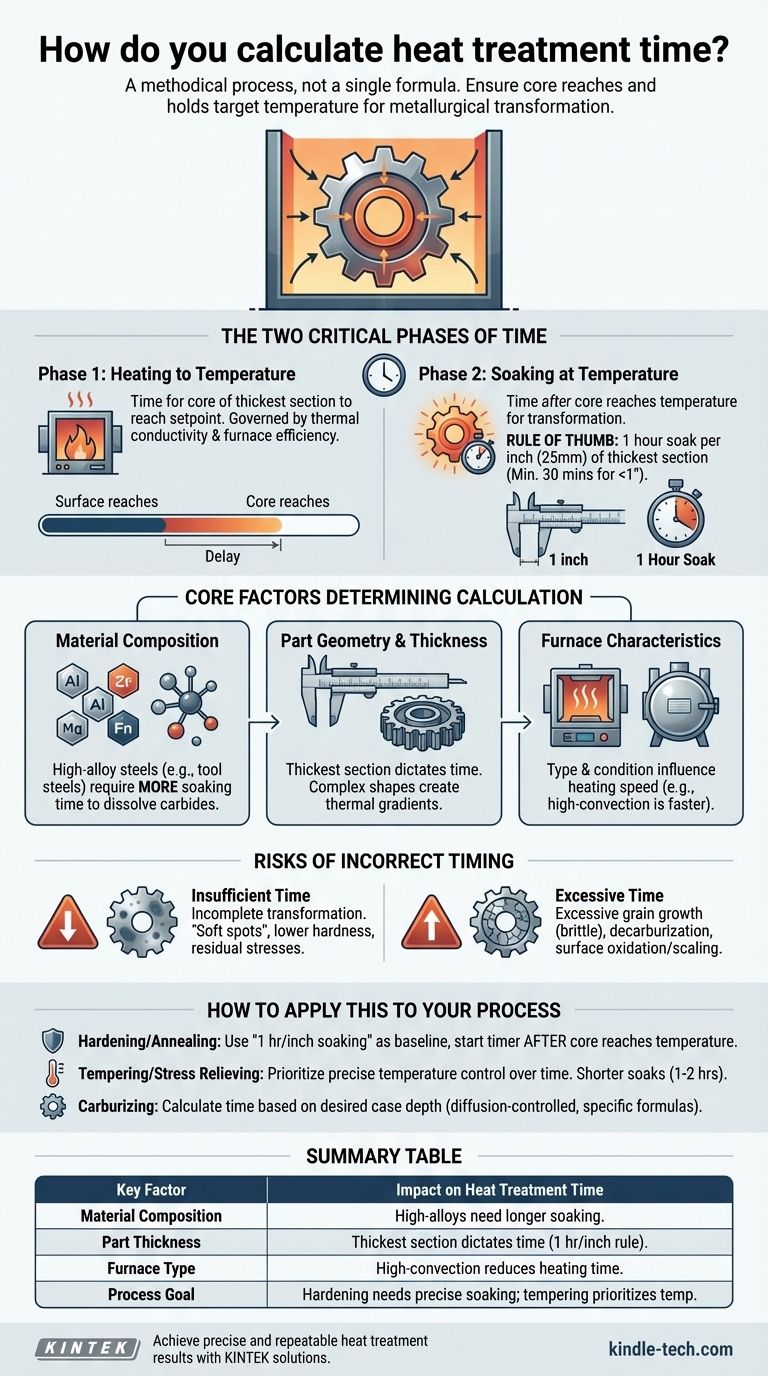

المرحلتان الحرجتان للوقت: التسخين والتخمير

الوقت الإجمالي "عند درجة الحرارة" مضلل. يجب أن يميز الحساب السليم بين الوقت اللازم لتسخين الجزء والوقت الذي يتم فيه الاحتفاظ به عند درجة الحرارة المستهدفة.

المرحلة الأولى: التسخين إلى درجة الحرارة

هذا هو الوقت اللازم ليصبح الجزء مشبعًا حراريًا. العامل الحاسم هو ضمان وصول لب القسم الأكثر سمكًا إلى درجة الحرارة المحددة للفرن.

تخضع هذه المرحلة للتوصيل الحراري للمادة وكفاءة الفرن. ستستغرق حزمة كثيفة من الأجزاء في فرن هوائي قديم وقتًا أطول بكثير للتسخين من جزء واحد في فرن تفريغ حديث.

المرحلة الثانية: التخمير عند درجة الحرارة

هذه هي الفترة بعد وصول اللب إلى درجة الحرارة. هذا هو "وقت المعالجة الحرارية" الفعلي حيث تحدث السحر المعدني، مثل التحول الطوري أو الانتشار.

خلال هذه المرحلة يتم تطبيق مبدأ توجيهي شائع الاستخدام: ساعة واحدة من التخمير لكل بوصة واحدة (25 ملم) من سمك المقطع العرضي الأكثر سمكًا للمادة. بالنسبة للأجزاء التي يقل سمكها عن بوصة واحدة، غالبًا ما يوصى بحد أدنى 30 دقيقة.

العوامل الأساسية التي تحدد الحساب

القاعدة العامة البسيطة غير كافية للتطبيقات الحرجة. يجب عليك تعديل حساباتك بناءً على عدة متغيرات رئيسية.

تكوين المادة

تؤثر عناصر السبائك بشكل كبير على وقت التحول. تحتوي الفولاذ السبائكي العالي (مثل فولاذ الأدوات) على عناصر مثل الكروم والموليبدينوم والفاناديوم التي تشكل الكربيدات. تتطلب هذه العناصر وقت تخمير أطول لتذوب في بنية الأوستنيت مقارنة بالفولاذ الكربوني البسيط.

هندسة الجزء وسمكه

هذا هو العامل المهيمن الوحيد. يتم تحديد الوقت دائمًا من خلال القسم الأكثر سمكًا في الجزء، لأنه آخر منطقة تصل إلى درجة الحرارة وتكمل تحولها. قد تخلق الأشكال المعقدة أيضًا تدرجات حرارية تتطلب دراسة متأنية.

خصائص الفرن

يؤثر نوع الفرن وحالته بشكل مباشر على وقت التسخين. يوفر الفرن ذو الحمل الحراري العالي أو حمام الملح نقلًا أسرع بكثير للحرارة من الفرن الهوائي الثابت. دقة المزدوجات الحرارية للفرن وكثافة الحمولة هي أيضًا متغيرات حاسمة.

فهم المفاضلات: مخاطر التوقيت غير الصحيح

يؤدي الانحراف عن الوقت الأمثل إلى عواقب وخيمة على الخصائص النهائية للمكون.

مشكلة الوقت غير الكافي

إذا كان وقت التخمير قصيرًا جدًا، فسيكون التحول المعدني غير مكتمل. بالنسبة للتصلب، يؤدي هذا إلى "بقع ناعمة" أو جزء لا يصل إلى الصلابة الكاملة. بالنسبة للتخمير، قد يعني ذلك إجهادات داخلية متبقية وهيكل غير مكرر بالكامل.

خطر الوقت المفرط

إن إبقاء الجزء عند درجة حرارة عالية لفترة طويلة جدًا هو إهدار وغالبًا ما يكون ضارًا. الخطر الأساسي هو نمو الحبوب المفرط. يمكن أن تؤدي حبيبات الأوستنيت الكبيرة إلى بنية مجهرية خشنة وهشة بعد التبريد، مما يقلل من المتانة والليونة.

تشمل المخاطر الأخرى نزع الكربنة (فقدان الكربون من السطح، مما يجعله ناعمًا) وزيادة أكسدة السطح أو التكلس، مما قد يتطلب معالجة لاحقة مكلفة لإزالتها.

كيفية تطبيق هذا على عمليتك

استخدم المبادئ المذكورة أعلاه لوضع خط أساس، ولكن تحقق دائمًا من صحة عمليتك للجزء والمعدات المحددة.

- إذا كان تركيزك الأساسي هو التصلب الشامل أو التخمير: استخدم قاعدة "ساعة واحدة لكل بوصة من السمك" لوقت التخمير كنقطة انطلاق لك، ولكن ابدأ هذا المؤقت فقط بعد التأكد من أن لب الجزء قد وصل إلى درجة الحرارة المستهدفة.

- إذا كان تركيزك الأساسي هو التقسية أو تخفيف الإجهاد: إعطاء الأولوية للتحكم الدقيق في درجة الحرارة على الوقت. تكون أوقات التخمير أقصر بشكل عام (على سبيل المثال، 1-2 ساعة) وأقل حساسية من التصلب، حيث أن الهدف هو تعديل الهيكل الحالي، وليس إنشاء هيكل جديد.

- إذا كان تركيزك الأساسي هو إنشاء غلاف صلب (كربنة): احسب الوقت بناءً على عمق الغلاف المطلوب. هذه عملية يتم التحكم فيها بالانتشار، تحكمها صيغ محددة (مثل عمق الغلاف ≈ K√t، حيث K هو ثابت للمادة/درجة الحرارة و t هو الوقت) وتتطلب منهجية مختلفة.

في نهاية المطاف، فإن المعالجة الحرارية الناجحة هي نتيجة للاختبار المنهجي والتحقق والفهم العميق للمادة والمعدات الخاصة بك.

جدول الملخص:

| العامل الرئيسي | التأثير على وقت المعالجة الحرارية |

|---|---|

| تكوين المادة | تتطلب الفولاذ السبائكي العالي أوقات تخمير أطول للتحول الكامل. |

| سمك الجزء | يتم تحديد الوقت من خلال القسم الأكثر سمكًا؛ استخدم قاعدة ساعة واحدة لكل بوصة كأساس. |

| نوع الفرن | تقلل الأفران ذات الحمل الحراري العالي أو حمام الملح من وقت التسخين مقارنة بالأفران الهوائية الثابتة. |

| هدف العملية | يتطلب التصلب تخميرًا دقيقًا؛ تعطي التقسية الأولوية للتحكم في درجة الحرارة على الوقت. |

احصل على نتائج معالجة حرارية دقيقة وقابلة للتكرار مع KINTEK.

تضمن خبرتنا في المعدات المخبرية والمواد الاستهلاكية أن لديك الأدوات المناسبة للتحكم الدقيق في درجة الحرارة والتحقق من صحة العملية. سواء كنت تعمل مع فولاذ سبائكي عالي أو أشكال معقدة، توفر KINTEK حلولًا موثوقة لتحسين دورات المعالجة الحرارية الخاصة بك وتجنب الأخطاء المكلفة مثل البقع الناعمة أو نمو الحبوب المفرط.

اتصل بنا اليوم لمناقشة كيف يمكن لمنتجاتنا تعزيز كفاءة مختبرك وضمان تقديم عمليات المعالجة الحرارية الخاصة بك نتائج متسقة وعالية الجودة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة