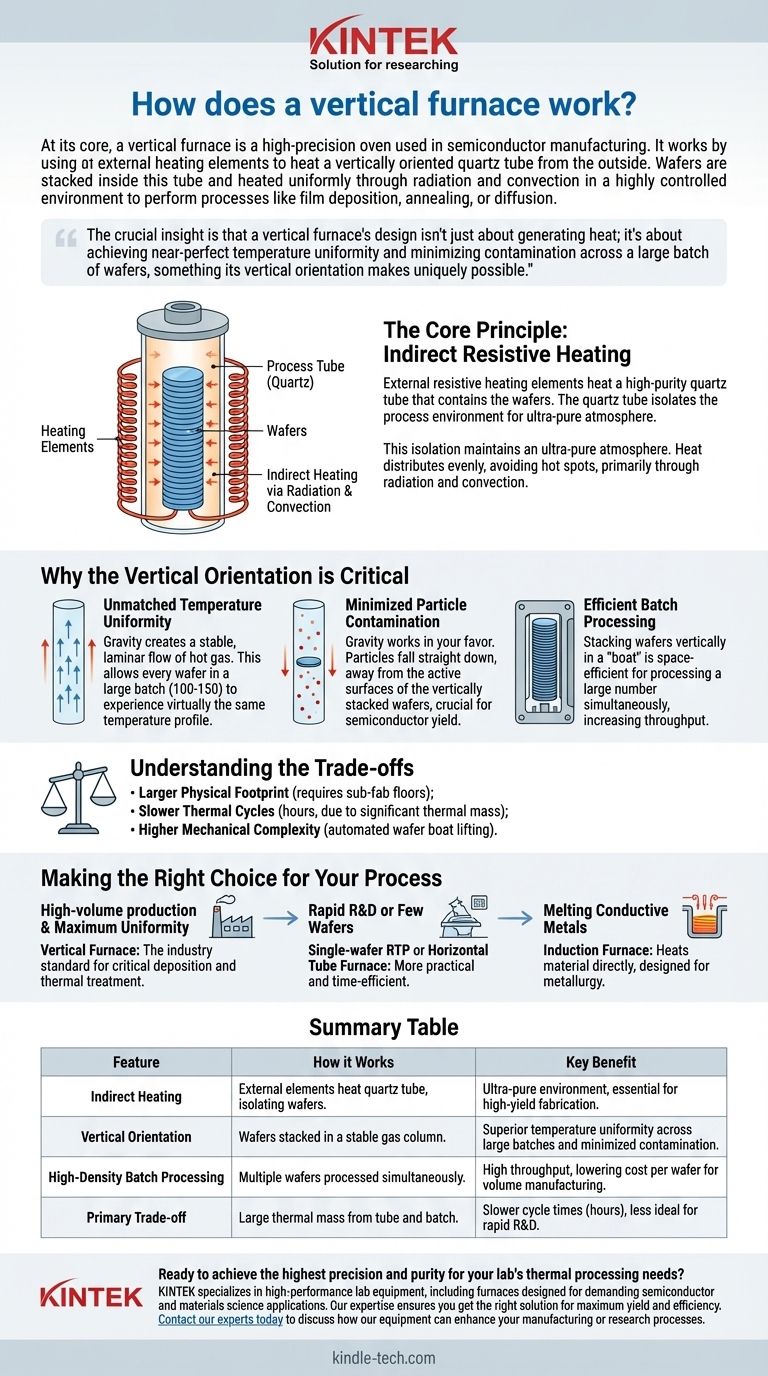

في جوهره، الفرن العمودي هو فرن عالي الدقة يستخدم في تصنيع أشباه الموصلات. يعمل عن طريق استخدام عناصر تسخين خارجية لتسخين أنبوب كوارتز موجه عموديًا من الخارج. يتم تكديس الرقائق داخل هذا الأنبوب وتسخينها بشكل موحد من خلال الإشعاع والحمل الحراري في بيئة شديدة التحكم لأداء عمليات مثل ترسيب الأغشية، أو التلدين، أو الانتشار.

الرؤية الحاسمة هي أن تصميم الفرن العمودي لا يقتصر فقط على توليد الحرارة؛ بل يتعلق بتحقيق تجانس حراري شبه مثالي وتقليل التلوث عبر دفعة كبيرة من الرقائق، وهو أمر يجعل اتجاهه العمودي ممكنًا بشكل فريد.

المبدأ الأساسي: التسخين المقاوم غير المباشر

تعمل معظم الأفران العمودية على مبدأ التسخين غير المباشر، تمامًا مثل فرن الكتم عالي التقنية. لا يلامس مصدر الحرارة رقائق السيليكون مباشرة.

عناصر التسخين

العنصر الأساسي في الفرن هو مجموعة من عناصر التسخين المقاومة التي تحيط بغرفة المعالجة الرئيسية. عندما يمر تيار كهربائي متحكم به عبر هذه العناصر، فإنها تسخن إلى درجات حرارة عالية للغاية.

أنبوب المعالجة

يوجد داخل هذه العناصر الساخنة أنبوب كوارتز عالي النقاء. يخدم هذا الأنبوب وظيفتين حاسمتين: فهو يحتوي على الرقائق ويعمل كـ "كتم"، عازلاً بيئة المعالجة عن عناصر التسخين والهواء الخارجي.

هذا العزل ضروري للحفاظ على الجو النقي للغاية المطلوب لتصنيع أشباه الموصلات.

انتقال الحرارة إلى الرقائق

تشع الحرارة من العناصر إلى الداخل، مما يسخن جدران أنبوب الكوارتز. ثم تنقل جدران الأنبوب الساخنة هذه الطاقة الحرارية إلى الرقائق المكدسة بالداخل، بشكل أساسي من خلال الإشعاع والحمل الحراري.

نظرًا لأن الرقائق معلقة في عمود غاز محكم الإغلاق ومستقر، فإن الحرارة تتوزع بالتساوي، متجنبة النقاط الساخنة.

لماذا الاتجاه العمودي حاسم

قرار توجيه الفرن عموديًا هو اختيار هندسي متعمد مدفوع بمتطلبات تصنيع الرقائق الحديثة. إنه يعالج بشكل مباشر التحديات الأساسية للتحكم في العملية والتلوث.

تجانس حراري لا مثيل له

في الإعداد العمودي، تساعد الجاذبية في إنشاء بيئة حرارية مستقرة ومتماثلة. يرتفع الغاز الساخن بشكل طبيعي، مما يخلق تدفقًا طبقيًا أكثر قابلية للتنبؤ وتوحيدًا بكثير من التدفقات المضطربة التي توجد غالبًا في الأفران الأفقية.

يسمح هذا لكل رقاقة في دفعة كبيرة – غالبًا من 100 إلى 150 في المرة الواحدة – بتجربة نفس الملف الحراري تقريبًا.

تقليل تلوث الجسيمات

التلوث هو عدو إنتاجية أشباه الموصلات. في الفرن الأفقي، يمكن أن تسقط الجسيمات من أعلى الأنبوب مباشرة على سطح الرقائق أدناه.

في الفرن العمودي، تعمل الجاذبية لصالحك. أي جسيمات تتشكل تميل إلى السقوط مباشرة إلى قاع الأنبوب، بعيدًا عن الأسطح النشطة للرقائق المكدسة عموديًا.

معالجة الدفعات بكفاءة

يعد تكديس الرقائق عموديًا في "قارب" أو "كاسيت" طريقة فعالة للغاية من حيث المساحة لمعالجة عدد كبير من الرقائق في وقت واحد. تعمل معالجة الدفعات عالية الكثافة هذه على زيادة الإنتاجية وتقليل التكلفة لكل رقاقة.

فهم المقايضات

بينما يتفوق تصميم الفرن العمودي في التصنيع عالي الحجم وعالي الدقة، إلا أنه لا يخلو من تعقيداته وتكاليفه.

مساحة مادية أكبر

الأفران العمودية طويلة، وغالبًا ما تتطلب طوابق متعددة من منشأة التصنيع ("مختبر فرعي" أو "قبو غرفة نظيفة") لإيواء آليات التحميل السفلية ولوحات الغاز. وهذا يزيد من تكاليف بناء المنشأة.

دورات حرارية أبطأ

يعد تسخين وتبريد دفعة كبيرة تضم أكثر من 100 رقاقة وأنبوب الكوارتز الثقيل عملية بطيئة. الكتلة الحرارية كبيرة، مما يعني أن أوقات الدورة تقاس بالساعات، وليس بالدقائق. وهذا يجعلها أقل ملاءمة للبحث والتطوير السريع أو تجارب الرقاقة الواحدة.

تعقيد ميكانيكي أعلى

الأنظمة الآلية التي ترفع قوارب الرقائق الثقيلة والهشة إلى قاعدة الفرن أكثر تعقيدًا ميكانيكيًا وتتطلب صيانة أكثر من قضبان "الدفع/السحب" البسيطة المستخدمة في الأفران الأفقية.

اتخاذ القرار الصحيح لعمليتك

تعتمد تقنية التسخين المثالية بالكامل على هدفك المحدد، سواء كان التصنيع أو البحث أو معالجة المواد.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة بأقصى قدر من التجانس: الفرن العمودي هو المعيار الصناعي بلا منازع لخطوات الترسيب والمعالجة الحرارية الحرجة.

- إذا كان تركيزك الأساسي هو البحث والتطوير السريع أو معالجة عدد قليل من الرقائق في المرة الواحدة: غالبًا ما يكون نظام المعالجة الحرارية السريعة (RTP) أحادي الرقاقة أو فرن أنبوب أفقي أصغر خيارًا أكثر عملية وفعالية من حيث الوقت.

- إذا كان تركيزك الأساسي هو صهر المعادن الموصلة أو إنشاء السبائك: فرن الحث هو الأداة الصحيحة، لأنه يسخن المادة مباشرة ومصمم للمعادن، وليس لمعالجة الرقائق.

في النهاية، اختيار الفرن العمودي هو التزام بتحقيق أعلى دقة ونقاء ممكنين على نطاق واسع.

جدول الملخص:

| الميزة | كيف تعمل | الفائدة الرئيسية |

|---|---|---|

| التسخين غير المباشر | عناصر خارجية تسخن أنبوب كوارتز، عازلة الرقائق عن مصدر الحرارة. | بيئة معالجة فائقة النقاء، ضرورية لتصنيع أشباه الموصلات عالية الإنتاجية. |

| التوجيه العمودي | يتم تكديس الرقائق عموديًا في عمود غاز مستقر. | تجانس حراري فائق عبر دفعات كبيرة (100-150 رقاقة) وتقليل تلوث الجسيمات. |

| معالجة الدفعات عالية الكثافة | يتم معالجة رقائق متعددة في وقت واحد في دورة واحدة. | إنتاجية عالية، مما يقلل التكلفة لكل رقاقة للتصنيع بكميات كبيرة. |

| المقايضة الرئيسية | كتلة حرارية كبيرة من أنبوب الكوارتز ودفعة الرقائق. | أوقات دورة أبطأ (ساعات)، مما يجعلها أقل مثالية للبحث والتطوير السريع. |

هل أنت مستعد لتحقيق أعلى دقة ونقاء لاحتياجات المعالجة الحرارية في مختبرك؟

تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك الأفران المصممة لتطبيقات أشباه الموصلات وعلوم المواد المتطلبة. تضمن خبرتنا حصولك على الحل المناسب لتحقيق أقصى قدر من الإنتاجية والكفاءة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعداتنا أن تعزز عمليات التصنيع أو البحث لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي عالي الضغط للمختبرات

- فرن الجرافيت بالفراغ المستمر

يسأل الناس أيضًا

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للتنظيف الآمن والفعال

- لماذا يعتبر فرن الأنبوب المصنوع من الألومينا الأفقي مثاليًا للتآكل بالغاز المختلط عند 650 درجة مئوية؟ ضمان سلامة التجربة النقية

- كيف أختار فرن الأنبوب؟ دليل لمطابقة احتياجات عمليتك

- ما هي درجة حرارة الأنبوب الخزفي العالية؟ من 1100 درجة مئوية إلى 1800 درجة مئوية، اختر المادة المناسبة

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟