في جوهره، التخميد هو فوضى كيميائية مُتحكَّم بها. في علم المواد، هي عملية تبريد قطعة عمل ساخنة بسرعة، وغالباً ما تكون من الفولاذ، لتثبيت تركيب ذري مرغوب فيه ولكنه غير مستقر. بدلاً من إتاحة الوقت للذرات للاستقرار في حالة ناعمة ومسترخية، يحبسها التخميد في تكوين عالي الطاقة ومُجهَد، مما يزيد بشكل كبير من صلابة المادة وقوتها.

التخميد لا يتعلق فقط بجعل الشيء بارداً؛ إنه سباق ضد الزمن على المستوى الذري. الهدف هو تبريد المعدن بسرعة كبيرة لدرجة أن ذراته لا تستطيع إعادة ترتيب نفسها في تركيبها البلوري المفضل والناعم، وبدلاً من ذلك تتجمد في حالة مُجهَدة للغاية، صلبة وهشة تُعرف باسم المارتنسيت.

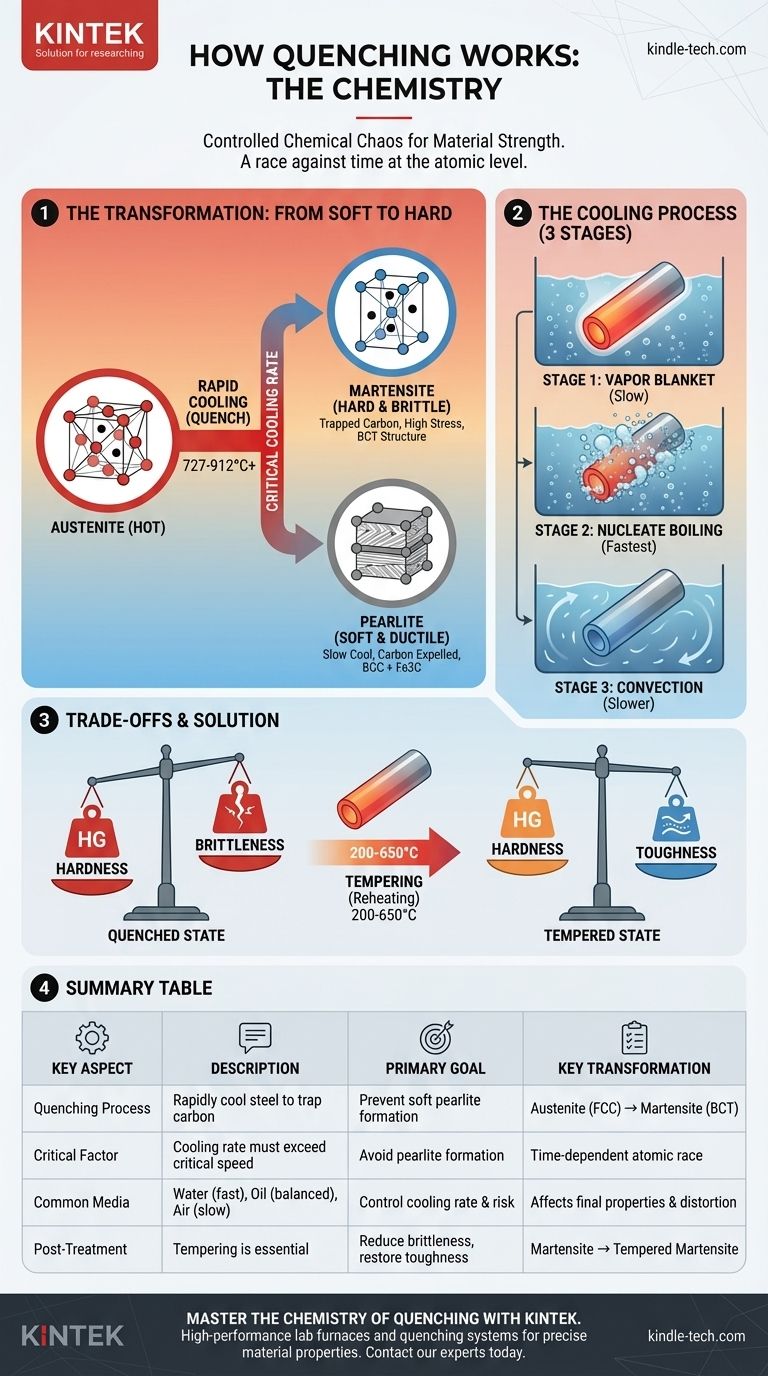

الهدف: من الأوستنيت الناعم إلى المارتنسيت الصلب

لفهم التخميد، يجب أولاً فهم التراكيب المختلفة، أو الأطوار، التي يمكن أن يتخذها الفولاذ. معدل التبريد هو المفتاح الذي يحدد الطور الذي سيصبح سائداً.

الحالة ذات درجة الحرارة العالية: الأوستنيت

عندما يتم تسخين الفولاذ فوق درجة حرارة حرجة (عادةً 727-912 درجة مئوية أو 1340-1674 درجة فهرنهايت)، فإنه يتحول إلى طور يسمى الأوستنيت. في هذه الحالة، تشكل ذرات الحديد شبكة بلورية مكعبة مركزية الوجه (FCC)، والتي لديها قدرة فريدة على إذابة ذرات الكربون داخل تركيبها. هذا المحلول الصلب المتجانس هو نقطة البداية الضرورية للتخميد.

نتيجة التبريد البطيء: البيرلايت

إذا قمت بتبريد الفولاذ الأوستنيتي ببطء، فإن ذرات الحديد لديها وقت كافٍ لإعادة الترتيب. إنها تتحول من تركيب FCC إلى تركيب مكعب مركز الجسم (BCC) أكثر استقراراً يسمى الفريت.

الكربون لا يذوب جيداً في الفريت. ونتيجة لذلك، يتم طرد ذرات الكربون وتتحد مع الحديد لتكوين طبقات من مركب صلب جداً يسمى السمنتيت (كربيد الحديد). هذا التركيب الطبقي من الفريت والسمنتيت يُعرف باسم البيرلايت، وهو ناعم ومطيل نسبياً.

التحول بالتبريد السريع: المارتنسيت

التخميد يختصر هذه العملية الطبيعية. عن طريق غمر الفولاذ الساخن في وسط مثل الماء أو الزيت، يكون التبريد سريعاً جداً لدرجة أن ذرات الكربون لا تُعطى وقتاً للهروب.

إنها تُحاصر داخل شبكة الحديد بينما تحاول التحول إلى حالتها BCC. يؤدي هذا الحصر لذرات الكربون إلى تشويه الشبكة البلورية، وإجبارها على اتخاذ تركيب رباعي الزوايا مركزي الجسم (BCT) مُجهَد للغاية يسمى المارتنسيت. هذا الإجهاد الداخلي الهائل هو بالضبط ما يجعل المارتنسيت صلباً وهشاً بشكل لا يصدق، لأنه يقاوم الانزلاق على المستوى الذري الذي يسمح بالتشوه.

معدل التبريد: كيف تعمل وسائط التخميد

يتم تحديد فعالية التخميد من خلال قدرته على استخلاص الحرارة بسرعة كافية لمنع تكوين البيرلايت. تحدث العملية عادةً في ثلاث مراحل عند استخدام وسط سائل.

المرحلة 1: غطاء البخار

فور الغمر، يؤدي الحرارة الشديدة للقطعة إلى تبخير السائل المحيط، مما يخلق غطاءً عازلاً من البخار. يُعرف هذا باسم تأثير لايدن فروست، وهو في الواقع يبطئ معدل التبريد الأولي. يعد تحريك القطعة أو سائل التخميد أمراً بالغ الأهمية لتفتيت هذا الحاجز.

المرحلة 2: غليان التنوية

عندما يبرد السطح قليلاً، ينهار غطاء البخار، ويبدأ الغليان العنيف. هذه هي أسرع مرحلة لانتقال الحرارة، حيث تسحب الطاقة الهائلة للتبخير الحرارة بسرعة من قطعة العمل. هذه هي المرحلة التي يتم فيها كسب أو خسارة "السباق" لتكوين المارتنسيت.

المرحلة 3: الحمل الحراري

بمجرد أن يبرد سطح القطعة إلى ما دون درجة غليان السائل، يتوقف الغليان. ثم تتم إزالة الحرارة بمعدل أبطأ بكثير من خلال الحمل الحراري البسيط، حيث يدور السائل الأبرد حول القطعة.

فهم المفاضلات: الصلابة مقابل الهشاشة

إن تحقيق أقصى قدر من الصلابة من خلال التخميد ليس وجبة مجانية. إنه يأتي مع مخاطر وتنازلات كبيرة يجب إدارتها.

ثمن الصلابة: الهشاشة الشديدة

الإجهاد الداخلي نفسه الذي يجعل المارتنسيت صلباً يجعله أيضاً هشاً للغاية. قطعة من الفولاذ مُخمَّدة بالكامل وغير مُطَرَّقة يمكن أن تكون هشة مثل الزجاج وقد تتحطم إذا سقطت أو تعرضت لصدمة. هذا يجعلها غير مناسبة لمعظم التطبيقات العملية.

خطر التشقق والتشوه

الصدمة الحرارية للتخميد هائلة. إذا كان للقطعة أقسام سميكة وأخرى رقيقة، فإنها ستبرد بمعدلات مختلفة، مما يخلق إجهادات داخلية هائلة. يمكن أن يتسبب هذا في التواء القطعة أو تشوهها أو حتى تشققها أثناء عملية التخميد نفسها.

الحل: التطبيع (التقسية)

بسبب هذه الهشاشة، تخضع القطعة المُخمَّدة تقريباً دائماً لمعالجة حرارية ثانوية تسمى التطبيع (التقسية). يتم إعادة تسخين القطعة إلى درجة حرارة أقل بكثير (على سبيل المثال، 200-650 درجة مئوية أو 400-1200 درجة فهرنهايت) ويتم تثبيتها لفترة زمنية محددة.

تسمح هذه العملية لبعض الكربون المحبوس بالترسيب وتخفف قليلاً من الإجهاد الداخلي في التركيب المارتنسيتي. يقلل التطبيع من الصلابة ولكنه يستعيد بشكل حاسم قدراً من المتانة - القدرة على امتصاص الطاقة والتشوه دون كسر.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار سائل التخميد والعملية بالكامل على سبيكة الفولاذ والخصائص النهائية المرغوبة.

- إذا كان تركيزك الأساسي هو أقصى صلابة في الفولاذ الكربوني البسيط: يكون تخميد الماء الشديد أو المحلول الملحي فعالاً، ولكنه يحمل أعلى مخاطر التشقق والتشوه.

- إذا كان تركيزك الأساسي هو موازنة الصلابة والمتانة في سبائك الفولاذ: يوفر تخميد الزيت معدل تبريد أبطأ، مما يخفف من خطر التشقق بينما يكون لا يزال سريعاً بما يكفي لتكوين المارتنسيت.

- إذا كان تركيزك الأساسي هو تقليل التشوه في الأجزاء المعقدة أو عالية السبائك: يمكن استخدام تخميد الهواء البطيء جداً للفولاذ الأدواتي "المقسّى بالهواء" المحدد، والذي يحتوي على سبائك تبطئ التحول إلى البيرلايت.

في نهاية المطاف، يُمكّنك فهم كيمياء التخميد من تحديد خصائص المادة النهائية بدقة من خلال التحكم في رحلتها من حالة ذرية إلى أخرى.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| الهدف الأساسي | تبريد الفولاذ بسرعة لحبس ذرات الكربون، ومنع تكوين البيرلايت الناعم. |

| التحول الرئيسي | الأوستنيت (FCC) ← المارتنسيت (BCT)، وهو تركيب صلب وهش. |

| العامل الحاسم | يجب أن يتجاوز معدل التبريد السرعة الحرجة لتجنب البيرلايت. |

| وسائط التخميد الشائعة | الماء (الأسرع، أعلى مخاطرة)، الزيت (متوازن)، الهواء (الأبطأ، لسبائك محددة). |

| المعالجة بعد التخميد | التطبيع (التقسية) ضروري لتقليل الهشاشة واستعادة المتانة. |

هل أنت مستعد لتحقيق خصائص مادية دقيقة في مختبرك؟ إن عملية التخميد الصحيحة ضرورية للنجاح. تتخصص KINTEK في أفران المختبرات عالية الأداء وأنظمة التخميد المصممة لبروتوكولات المعالجة الحرارية الدقيقة. سواء كنت تعمل مع الفولاذ الكربوني أو سبائك الفولاذ أو الفولاذ الأدواتي المعقد، فإن معداتنا تضمن معدلات التبريد المتحكم بها التي تحتاجها لتكوين تركيب المارتنسيت المطلوب بشكل موثوق وآمن.

دعنا نساعدك في إتقان كيمياء التخميد. اتصل بخبرائنا اليوم لمناقشة متطلبات مختبرك المحددة واكتشاف كيف يمكن لحلول KINTEK أن تعزز نتائج البحث والتطوير لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوب كوارتز معملي بدرجة حرارة 1400 درجة مئوية مع فرن أنبوبي من الألومينا

يسأل الناس أيضًا

- ما هو الفرق بين درجات حرارة الانصهار والتلبيد؟ دليل لطرق معالجة المواد

- ما الذي يؤثر على نقطة انصهار المادة؟ اكتشف العوامل والقوى الرئيسية

- ما هو الخطر الذي ينطوي عليه استخدام الفرن؟ احمِ منزلك من القاتل الصامت

- ما هي دورة الاحتراق الزائد في الفرن؟ أوقف نمط السخونة الزائدة المدمر هذا الآن

- ما الفرق بين البوتقة والفرن؟ فهم شراكة مصدر الحرارة والحاوية