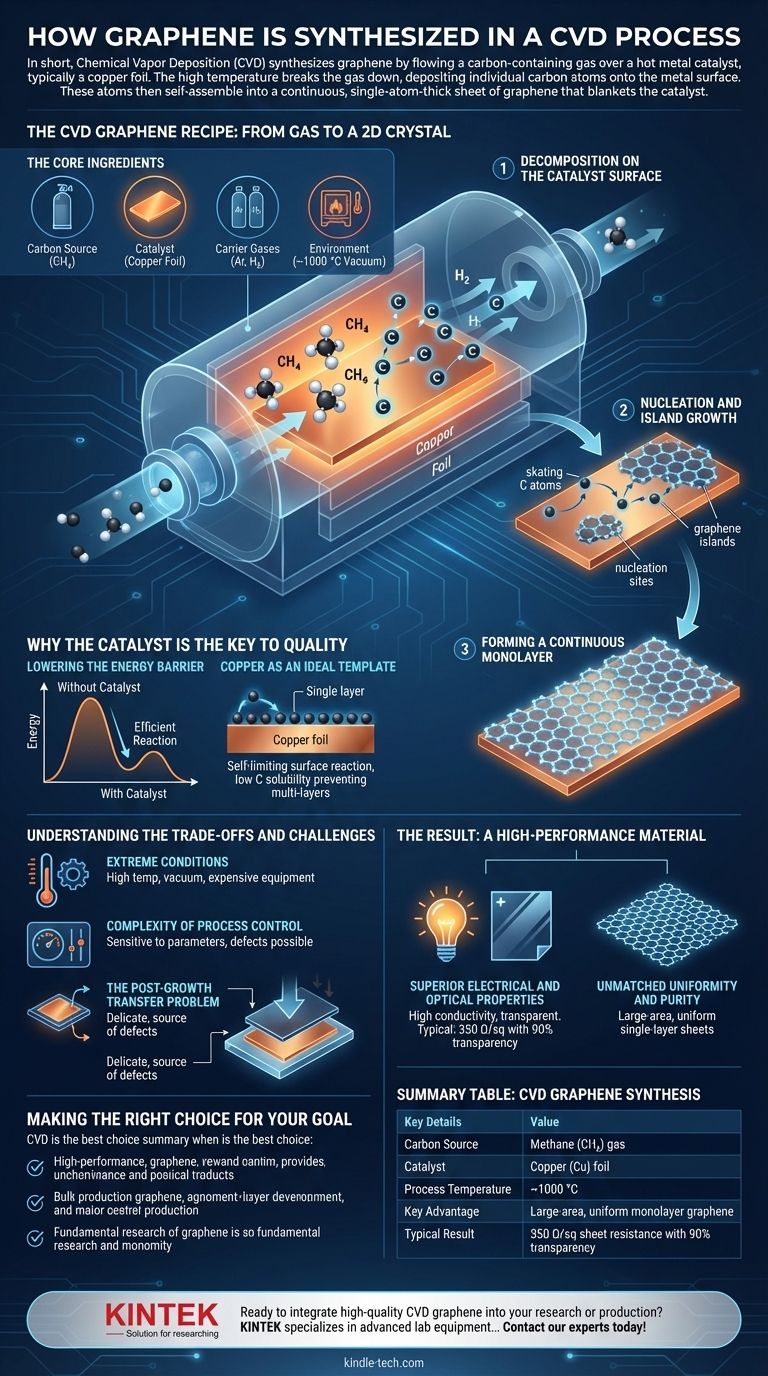

باختصار، يقوم الترسيب الكيميائي للبخار (CVD) بتصنيع الجرافين عن طريق تمرير غاز يحتوي على الكربون فوق محفز معدني ساخن، وعادة ما يكون رقاقة نحاسية. تؤدي درجة الحرارة العالية إلى تفكيك الغاز، وترسيب ذرات الكربون الفردية على سطح المعدن. تتجمع هذه الذرات بعد ذلك ذاتيًا لتشكل صفحة مستمرة من الجرافين بسماكة ذرة واحدة تغطي المحفز.

التحدي الأساسي في صنع الجرافين ليس مجرد إنشاء الكربون، بل ترتيبه في شبكة مثالية وواسعة النطاق وسمكها ذرة واحدة. يحل الترسيب الكيميائي للبخار (CVD) هذه المشكلة باستخدام محفز معدني مُسخَّن كقالب على المستوى الذري، لتوجيه تجميع ذرات الكربون من غاز بسيط إلى بلورة ثنائية الأبعاد عالية التنظيم وموحدة.

وصفة الجرافين بتقنية الترسيب الكيميائي للبخار (CVD): من الغاز إلى بلورة ثنائية الأبعاد

يمكن فهم عملية الترسيب الكيميائي للبخار (CVD) على أنها تفاعل كيميائي عالي التحكم ودرجة حرارة عالية. يتطلب مجموعة محددة من المكونات وتسلسلًا دقيقًا للأحداث لتحقيق نتيجة عالية الجودة.

المكونات الأساسية

تتم العملية داخل فرن محكم الإغلاق بالتفريغ. المكونات الرئيسية هي:

- مصدر الكربون: غاز هيدروكربوني، وأكثره شيوعًا هو الميثان (CH₄).

- المحفز: رقاقة معدنية توفر السطح للنمو. يُستخدم النحاس (Cu) على نطاق واسع للجرافين أحادي الطبقة.

- الغازات الحاملة: تُستخدم الغازات الخاملة مثل الأرجون (Ar) والهيدروجين (H₂) للتحكم في الضغط وتنظيف سطح المحفز.

- البيئة: فرن ذو درجة حرارة عالية قادر على الوصول إلى حوالي 1000 درجة مئوية.

الخطوة 1: التحلل على سطح المحفز

تبدأ العملية بتسخين الرقاقة النحاسية في الفرن تحت تيار من غاز الهيدروجين لتنظيف سطحها. بمجرد الوصول إلى درجة الحرارة المستهدفة، يتم إدخال كمية صغيرة من الميثان إلى الحجرة.

تتسبب الحرارة الشديدة في تفكك جزيئات الميثان، وهي عملية تُعرف باسم الانحلال الحراري (pyrolysis). يؤدي هذا إلى تحرير ذرات الكربون، التي تترسب بعد ذلك على السطح الساخن للمحفز النحاسي.

الخطوة 2: التنوّي ونمو الجزر

ذرات الكربون الفردية ليست ثابتة. إنها تنتشر، أو "تنزلق"، عبر سطح المحفز.

في النهاية، تتصادم هذه الذرات المتحركة وترتبط ببعضها البعض، مشكلة بقعًا صغيرة ومستقرة من الجرافين. تُسمى هذه الرقع الأولية مواقع التنوّي (nucleation sites). من هذه المواقع، يبدأ الجرافين في النمو للخارج على شكل "جزر" سداسية.

الخطوة 3: تكوين طبقة أحادية مستمرة

مع استمرار العملية، تلتصق المزيد من ذرات الكربون بحواف هذه الجزر النامية. تتوسع الجزر عبر السطح النحاسي حتى تلتقي حوافها.

ثم تتحد معًا، مشكلة صفحة واحدة مستمرة ومتماسكة تقريبًا من الجرافين أحادي الطبقة تغطي السطح بأكمله للرقاقة النحاسية.

لماذا المحفز هو مفتاح الجودة

الركيزة المعدنية ليست مجرد سطح سلبي؛ إنها محفز نشط وأساسي يحدد نتيجة العملية برمتها.

خفض حاجز الطاقة

بدون محفز، سيتطلب تحلل الميثان لتكوين صفحة جرافين مثالية طاقة ودرجة حرارة أعلى بكثير. يعمل المحفز على خفض طاقة التنشيط للتفاعل، مما يجعل العملية أكثر كفاءة وتحكمًا.

النحاس كقالب مثالي

النحاس هو المحفز المفضل للجرافين أحادي الطبقة بسبب انخفاض قابليته للذوبان في الكربون. هذا يعني أن ذرات الكربون لا تذوب داخل النحاس. بدلاً من ذلك، تبقى على السطح.

هذا التفاعل المحدود بالسطح هو تفاعل ذاتي التحديد: بمجرد تغطية النحاس بطبقة كاملة من الجرافين، تتوقف العملية التحفيزية، مما يمنع تكوين طبقات إضافية غير مرغوب فيها.

فهم المفاضلات والتحديات

في حين أن الترسيب الكيميائي للبخار (CVD) يُعتبر أفضل طريقة لإنتاج الجرافين عالي الجودة، إلا أنه ليس خاليًا من التعقيدات والقيود.

الحاجة إلى ظروف قصوى

تتطلب العملية درجات حرارة عالية جدًا (حوالي 1000 درجة مئوية) وبيئة مفرغة. وهذا يستلزم معدات متخصصة ومكثفة للطاقة ويجعل العملية مكلفة نسبيًا.

تعقيد التحكم في العملية

تعتمد الجودة النهائية للجرافين بشكل كبير على معلمات العملية. يجب التحكم في معدلات تدفق الغاز واستقرار درجة الحرارة والضغط بدقة عالية. أي انحراف يمكن أن يُدخل عيوبًا أو تجاعيدًا أو طبقات متعددة في صفحة الجرافين.

مشكلة النقل بعد النمو

نادرًا ما يُستخدم الجرافين الذي ينمو على رقاقة معدنية في مكانه. يجب نقله إلى ركيزة مستهدفة (مثل السيليكون أو الزجاج). تتضمن هذه العملية الدقيقة عادةً تغطية الجرافين ببوليمر، وإذابة المحفز المعدني، ثم "ختم" الجرافين على ركيزته الجديدة. تمثل خطوة النقل هذه مصدرًا رئيسيًا للعيوب والتمزقات والتلوث.

النتيجة: مادة عالية الأداء

على الرغم من التحديات، فإن نتائج عملية الترسيب الكيميائي للبخار (CVD) المنفذة جيدًا لا مثيل لها، حيث تنتج جرافين بخصائص مثالية للتكنولوجيا من الجيل التالي.

خصائص كهربائية وبصرية فائقة

يُظهر جرافين الترسيب الكيميائي للبخار (CVD) مزيجًا ممتازًا من الموصلية الكهربائية العالية والشفافية البصرية. على سبيل المثال، مقاومة صفائحية تبلغ 350 أوم/مربع مع شفافية بنسبة 90% هو معيار نموذجي، مما يجعله مرشحًا رئيسيًا للاستخدام كفيلم موصل شفاف في شاشات اللمس والإلكترونيات المرنة والخلايا الشمسية.

تجانس ونقاء لا مثيل لهما

الميزة الأساسية لـ CVD هي قدرته على إنتاج أفلام واسعة النطاق ذات تجانس ونقاء عاليين. يسمح التحكم الدقيق في آلية النمو بإنشاء صفائح أحادية الطبقة موحدة، وهو إنجاز يصعب تحقيقه بالطرق الأخرى للتصنيع.

اتخاذ القرار الصحيح لهدفك

يسمح لك فهم مبادئ الترسيب الكيميائي للبخار (CVD) بتحديد ما إذا كان يتوافق مع أهدافك التقنية أو التجارية المحددة.

- إذا كان تركيزك الأساسي هو الإلكترونيات أو البصريات عالية الأداء: يُعد الترسيب الكيميائي للبخار (CVD) الطريقة القياسية في الصناعة لإنتاج الجرافين أحادي الطبقة عالي الجودة والموحد المطلوب.

- إذا كان تركيزك الأساسي هو الإنتاج بالجملة للمركبات أو الأحبار: قد تكون الطرق الأخرى مثل التقشير في الطور السائل أكثر فعالية من حيث التكلفة، حيث أن الجودة والنقاء الممتازين لـ CVD غالبًا ما يكونان غير ضروريين لهذه التطبيقات.

- إذا كان تركيزك الأساسي هو البحث الأساسي حول آليات النمو: منصة الترسيب الكيميائي للبخار (CVD) قابلة للضبط بدرجة كبيرة، مما يوفر بيئة مثالية لدراسة فيزياء تكوين المواد ثنائية الأبعاد عن طريق تغيير المحفزات والسلائف والظروف بشكل منهجي.

إتقان الترسيب الكيميائي للبخار (CVD) يدور حول الاستفادة من الكيمياء والديناميكا الحرارية لهندسة مادة على المستوى الذري، وتحويل غاز بسيط إلى مادة ثورية.

جدول ملخص:

| تصنيع الجرافين بتقنية الترسيب الكيميائي للبخار (CVD) | التفاصيل الرئيسية |

|---|---|

| مصدر الكربون | غاز الميثان (CH₄) |

| المحفز | رقاقة النحاس (Cu) |

| درجة حرارة العملية | ~1000 درجة مئوية |

| الميزة الرئيسية | جرافين أحادي الطبقة واسع النطاق وموحد |

| النتيجة النموذجية | مقاومة صفائحية 350 أوم/مربع مع شفافية 90% |

هل أنت مستعد لدمج جرافين الترسيب الكيميائي للبخار (CVD) عالي الجودة في أبحاثك أو إنتاجك؟ تتخصص KINTEK في توفير المعدات المخبرية المتقدمة والمواد الاستهلاكية اللازمة للتصنيع الدقيق للجرافين. يمكن لخبرتنا في الأفران وأنظمة توصيل الغاز والتحكم في العمليات مساعدتك في تحقيق خصائص مواد فائقة وتسريع جدولك الزمني للتطوير. اتصل بخبرائنا اليوم لمناقشة متطلباتك المحددة لتصنيع الجرافين!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة للدوائر المتكاملة

- ما هي عملية الترسيب بالتبخير الفراغي؟ إتقان طلاء الأغشية الرقيقة بالترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للطلاءات البصرية والكهربائية والوظيفية

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة