الأنواع الأربعة الأساسية للمعالجة الحرارية للفولاذ هي التلدين (Annealing)، التطبيع (Normalizing)، التقسية (Hardening)، والتخمير (Tempering). تتضمن كل عملية دورة محددة من التسخين والتبريد مصممة لتغيير البنية المجهرية الداخلية للفولاذ بشكل متعمد. الهدف النهائي هو التلاعب بخصائصه الميكانيكية - مثل الصلابة، المتانة، والمطيلية - لتناسب تطبيقًا معينًا.

المبدأ الأساسي الذي يجب فهمه هو أن المعالجة الحرارية لا تغير التركيب الكيميائي للفولاذ. بدلاً من ذلك، فإنها تعيد ترتيب بنيته البلورية الداخلية للتحكم في المفاضلة بين القوة والهشاشة، وتكييف المادة للغرض المقصود منها.

الأساس: لماذا تتم المعالجة الحرارية للفولاذ؟

لفهم المعالجة الحرارية، يجب عليك أولاً فهم البنية المجهرية للفولاذ. تم تصميم هذه العمليات للتحكم في الهياكل البلورية التي تتشكل داخل المادة، حيث أن لكل هيكل خصائص مميزة.

التلاعب بالبنية المجهرية

في جوهره، الفولاذ هو سبيكة من الحديد والكربون. تحدد طريقة ترتيب هذه الذرات سلوك الفولاذ. يؤدي تسخين الفولاذ فوق درجة حرارة حرجة (عادة 723-910 درجة مئوية أو 1333-1670 درجة فهرنهايت) إلى تحويل بنيته إلى حالة تسمى الأوستينيت، والتي يمكن أن تذيب الكربون.

تعتمد البنية النهائية كليًا على كيفية تبريدها من حالة الأوستينيت هذه. ينتج التبريد البطيء هياكل ناعمة، بينما يؤدي التبريد السريع إلى حبس ذرات الكربون ويخلق بنية صلبة جدًا.

الدور الحاسم لمعدل التبريد

سرعة التبريد هي المتغير الأكثر أهمية في المعالجة الحرارية.

- التبريد البطيء جدًا (على سبيل المثال، داخل الفرن) يسمح للذرات بإعادة الترتيب في هياكل ناعمة ومستقرة.

- التبريد المعتدل (على سبيل المثال، في الهواء) يخلق بنية أكثر دقة وأكثر صلابة قليلاً.

- التبريد السريع (على سبيل المثال، التبريد في الماء أو الزيت) يجمد الذرات في حالة شديدة الإجهاد، صلبة، وهشة.

شرح العمليات الأساسية الأربعة

تستخدم كل من المعالجات الحرارية الأربعة الرئيسية معدل تبريد مختلفًا لتحقيق نتيجة محددة.

التلدين: زيادة النعومة والمطيلية

الهدف الأساسي من التلدين هو جعل الفولاذ ناعمًا ومطيلًا وقابلًا للتشغيل الآلي قدر الإمكان. كما أنه يعمل على تخفيف الضغوط الداخلية الناتجة عن العمل السابق.

تتضمن العملية تسخين الفولاذ جيدًا في منطقة الأوستينيت ثم تبريده بأبطأ ما يمكن، غالبًا عن طريق إيقاف تشغيل الفرن ببساطة وتركه يبرد طوال الليل. ينتج عن ذلك بنية مجهرية خشنة تُعرف باسم البرليت، وهي مثالية لعمليات التشغيل أو التشكيل اللاحقة.

التطبيع: تحسين بنية الحبيبات

يستخدم التطبيع لإنشاء بنية مجهرية أكثر تجانسًا ودقة في الحبيبات. ينتج عن ذلك فولاذ أقوى وأصلب من الفولاذ الملدن ولكنه ليس صلبًا لدرجة يصعب التعامل معه.

تتضمن العملية التسخين إلى النطاق الأوستينيتي ثم تبريده في الهواء الساكن. ينتج عن معدل التبريد الأسرع هذا بنية برليت أدق وأكثر تجانسًا، مما يحسن القوة والمتانة مقارنة بالحالة الملدنة.

التقسية (التبريد السريع): تحقيق أقصى صلابة

الهدف من التقسية، المعروفة أيضًا بالتبريد السريع، هو جعل الفولاذ صلبًا ومقاومًا للتآكل قدر الإمكان.

يتم تحقيق ذلك عن طريق تسخين الفولاذ لتشكيل الأوستينيت ثم تبريده بسرعة فائقة عن طريق غمره في وسط تبريد مثل الماء أو الزيت أو المحلول الملحي. يؤدي هذا التبريد السريع إلى حبس ذرات الكربون، مما يشكل بنية مجهرية صلبة وهشة وشديدة الإجهاد تسمى المارتنسيت.

التخمير: تقليل الهشاشة

غالبًا ما يكون الجزء الذي تم تقسيه هشًا جدًا للاستخدام العملي. التخمير هو عملية ثانوية تُجرى دائمًا بعد التقسية لزيادة المتانة.

يتم إعادة تسخين الجزء المقسى إلى درجة حرارة أقل من النقطة الحرجة (على سبيل المثال، 200-650 درجة مئوية أو 400-1200 درجة فهرنهايت). يسمح هذا لبعض الذرات المحاصرة في بنية المارتنسيت بإعادة الترتيب قليلاً، مما يخفف الضغط الداخلي ويضحي ببعض الصلابة لكسب قدر كبير من المتانة. كلما ارتفعت درجة حرارة التخمير، أصبح الجزء النهائي أكثر نعومة ولكن أكثر متانة.

فهم المفاضلات

يعد اختيار عملية المعالجة الحرارية دائمًا تمرينًا في موازنة الخصائص المتنافسة. لا توجد معالجة "أفضل" واحدة، بل هي الأنسب للتطبيق.

معضلة الصلابة مقابل المتانة

هذه هي المفاضلة الأساسية. الصلابة هي مقاومة الخدش والانبعاج، بينما المتانة هي القدرة على امتصاص الصدمات دون تكسر.

- يتمتع الفولاذ المقسى بالكامل (المبرد) بأقصى صلابة ولكنه هش للغاية، مثل الزجاج.

- يتمتع الفولاذ الملدن بأقصى متانة ومطيلية ولكنه منخفض الصلابة جدًا.

- يوفر الفولاذ المقسى والمخمر أفضل توازن بين كلتا الخاصيتين، مما يجعله مناسبًا للأدوات والينابيع والمكونات الهيكلية.

الإجهاد الداخلي والتشوه

يؤدي التبريد السريع أثناء التقسية إلى إجهاد داخلي هائل في الجزء. يمكن أن يتسبب هذا الإجهاد في تشوه المكون أو انحرافه أو حتى تشققه أثناء عملية التبريد أو بعدها. تُستخدم العمليات الأبطأ مثل التلدين خصيصًا لإزالة هذه الضغوط.

تأثير محتوى الكربون

تكون هذه المعالجات الحرارية أكثر فعالية على الفولاذ متوسط وعالي الكربون (الذي يحتوي على >0.3% كربون). يفتقر الفولاذ منخفض الكربون إلى الكربون الكافي لتشكيل بنية المارتنسيت الصلبة، لذلك لا يمكن تقسيةه بشكل كبير من خلال التبريد السريع والتخمير وحدهما.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار العملية الصحيحة فهمًا واضحًا لهدفك النهائي لمكون الفولاذ.

- إذا كان تركيزك الأساسي هو أقصى قابلية للتشغيل الآلي والتشكيل: التلدين هو العملية الصحيحة لإعداد المادة الخام للتصنيع.

- إذا كان تركيزك الأساسي هو تحسين بنية الحبيبات للحصول على خصائص موحدة: يوفر التطبيع أساسًا جيدًا للقوة والتجانس قبل المزيد من المعالجة أو الاستخدام.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل: يجب عليك استخدام التقسية (التبريد السريع)، ولكنها دائمًا ما تتبعها عملية التخمير.

- إذا كان تركيزك الأساسي هو إنشاء جزء متين وقوي يمكنه تحمل الصدمات: فإن الجمع بين التقسية متبوعة بالتخمير ضروري لتحقيق المتانة المطلوبة.

من خلال فهم هذه العمليات الأربعة، يمكنك التحكم بدقة في الخصائص النهائية للفولاذ لتلبية أي متطلب هندسي.

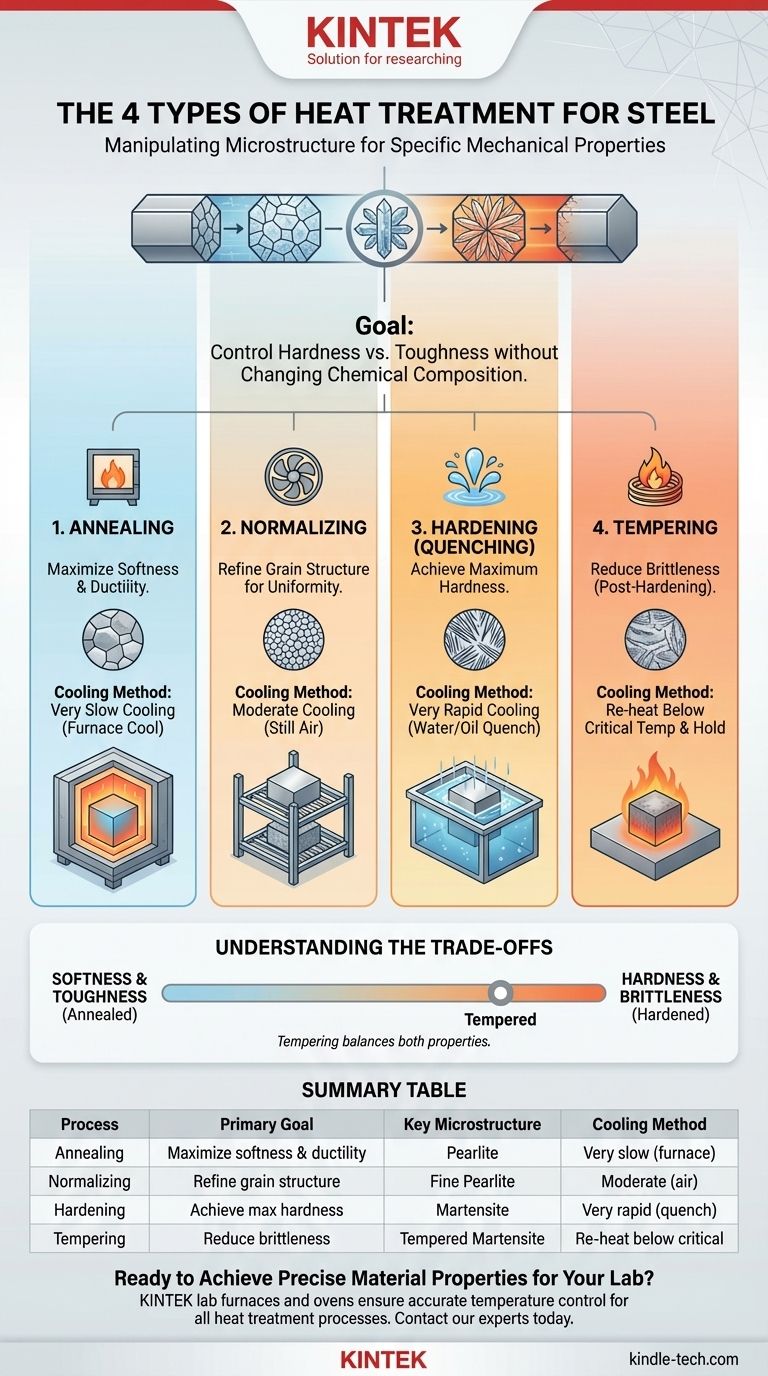

جدول الملخص:

| العملية | الهدف الأساسي | البنية المجهرية الرئيسية | طريقة التبريد |

|---|---|---|---|

| التلدين | زيادة النعومة والمطيلية | البرليت | بطيء جدًا (تبريد الفرن) |

| التطبيع | تحسين بنية الحبيبات | برليت دقيق | معتدل (تبريد الهواء) |

| التقسية (التبريد السريع) | تحقيق أقصى صلابة | المارتنسيت | سريع جدًا (تبريد الماء/الزيت) |

| التخمير | تقليل الهشاشة (بعد التقسية) | مارتنسيت مخمر | إعادة تسخين والاحتفاظ بها تحت درجة الحرارة الحرجة |

هل أنت مستعد لتحقيق خصائص مادية دقيقة لمختبرك؟

فهم النظرية هو الخطوة الأولى. تطبيقها بالمعدات المناسبة هو ما يحقق النتائج. تتخصص KINTEK في الأفران والأفران المعملية الدقيقة اللازمة لتنفيذ عمليات المعالجة الحرارية الحرجة هذه - من التلدين إلى التخمير - بدقة وقابلية للتكرار.

سواء كنت تقوم بتطوير مواد جديدة، أو اختبار المكونات، أو ضمان مراقبة الجودة، فإن معداتنا تساعدك على التحكم في البنية المجهرية لعينات الفولاذ الخاصة بك لتحقيق التوازن الدقيق بين الصلابة والمتانة والمطيلية الذي يتطلبه بحثك.

دعنا نناقش احتياجات تطبيقك. اتصل بخبرائنا اليوم للعثور على الحل الأمثل للمعالجة الحرارية لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوبي معملي رأسي من الكوارتز

يسأل الناس أيضًا

- ما هو فرن المعالجة الحرارية الفراغي؟ الدليل الشامل للمعالجة في جو متحكم به

- ما هو الفراغ ذو درجة الحرارة المنخفضة؟ دليل للمعالجة الحرارية الدقيقة الخالية من الأكسدة

- ما هي عملية التبريد الفراغي؟ حقق صلابة فائقة مع تشطيب سطح نقي

- ما هي المعالجات الحرارية الرئيسية الثلاثة؟ إتقان التخمير، والتصليد، والتطبيع

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد