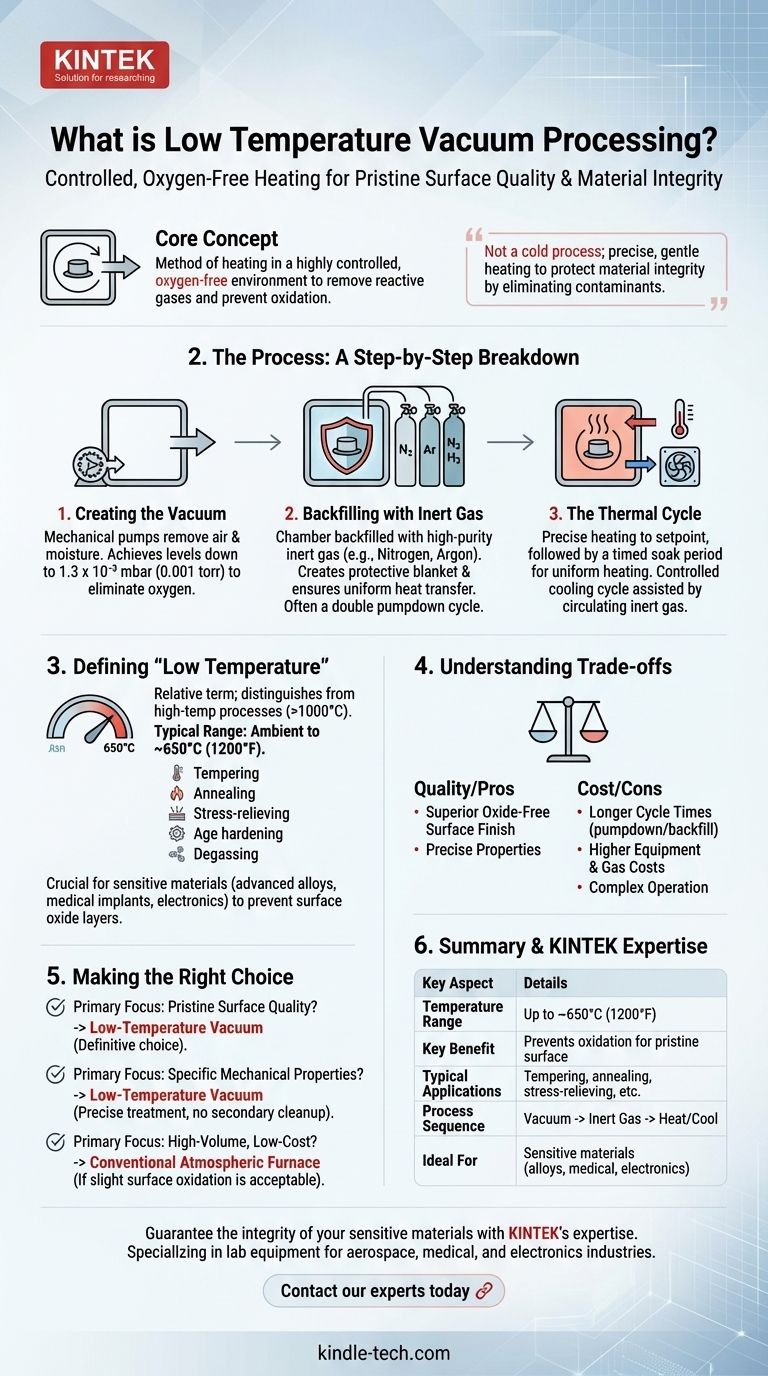

في جوهرها، معالجة الفراغ ذات درجة الحرارة المنخفضة هي طريقة لتسخين المواد في بيئة خاضعة للتحكم الشديد وخالية من الأكسجين. يتم أولاً إنشاء فراغ لإزالة الغازات المتفاعلة، ثم يتم إدخال غاز خامل قبل بدء دورة تسخين وتبريد دقيقة. تُستخدم هذه التقنية في العمليات الحرارية التي تتطلب جودة سطح نقية ومنع الأكسدة عند درجات حرارة أقل من تلك المستخدمة في التصليد أو اللحام بالنحاس.

قد يكون مصطلح "الفراغ ذو درجة الحرارة المنخفضة" مضللاً. فهو لا يشير إلى عملية باردة، بل إلى تسخين دقيق ولطيف في بيئة تم فيها إزالة الأكسجين والملوثات الأخرى تمامًا لحماية سلامة المادة.

كيف تعمل العملية: تفصيل خطوة بخطوة

تتبع عملية الفراغ ذات درجة الحرارة المنخفضة تسلسلاً دقيقًا لضمان عدم تعرض المادة المعالجة أبدًا لجو تفاعلي أثناء التسخين. كل خطوة حاسمة للنتيجة النهائية.

الخطوة 1: إنشاء الفراغ

تبدأ الدورة بوضع الأجزاء داخل غرفة فرن محكمة الإغلاق. ثم يتم تنشيط مضخات التفريغ الميكانيكية لإزالة الهواء والرطوبة.

يصل هذا التفريغ عادةً إلى مستويات فراغ تصل إلى 1.3 × 10⁻³ ملي بار (0.001 تور)، وهو ما يكفي لإزالة جميع الأكسجين تقريبًا والغازات التفاعلية الأخرى التي يمكن أن تشوه أو تؤكسد سطح المادة.

الخطوة 2: إعادة الملء بالغاز الخامل

بمجرد الوصول إلى مستوى الفراغ المستهدف، يتم إعادة ملء الغرفة بغاز خامل عالي النقاء. يخدم هذا الغاز غرضين: فهو يخلق "غطاءً" واقيًا غير تفاعلي حول الأجزاء ويوفر وسطًا لنقل الحرارة بشكل موحد.

تشمل الغازات الشائعة النيتروجين أو الأرجون أو خليط النيتروجين/الهيدروجين، اعتمادًا على المادة المحددة ومتطلبات العملية. لضمان أقصى درجات النقاء، غالبًا ما يتم إجراء دورة التفريغ وإعادة الملء هذه مرتين (تفريغ مزدوج).

الخطوة 3: الدورة الحرارية

مع إنشاء الغلاف الجوي الواقي، يبدأ الفرن في تسخين الغرفة إلى نقطة الضبط المطلوبة. تتضمن العملية فترة نقع محددة التوقيت بدقة، حيث يتم الاحتفاظ بالمادة عند درجة حرارة لضمان تسخينها بشكل موحد في جميع أنحائها.

بعد اكتمال النقع، تبدأ دورة تبريد محكومة، غالبًا ما يتم مساعدتها عن طريق تدوير الغاز الخامل عبر مبادل حراري لإعادة الأجزاء إلى درجة حرارة آمنة للتعامل.

الدور الحاسم لـ "درجة الحرارة المنخفضة"

مصطلح "درجة الحرارة المنخفضة" نسبي في عالم المعالجة الحرارية. إنه لا يعني البرودة؛ بل يميز هذه العمليات ببساطة عن العمليات ذات درجات الحرارة العالية مثل اللحام بالنحاس أو التلبيد أو التصليد، والتي يمكن أن تتجاوز 1000 درجة مئوية.

تحديد نطاق درجة الحرارة

تعمل عمليات الفراغ ذات درجة الحرارة المنخفضة عادةً في أي مكان بدءًا من درجة الحرارة المحيطة مباشرة وحتى حوالي 650 درجة مئوية (1200 درجة فهرنهايت).

هذا النطاق مثالي لتطبيقات مثل التلدين، والتخمير، وتخفيف الإجهاد، والتصليد بالشيخوخة، وإزالة الغازات للمواد الحساسة التي قد تتلف بسبب الحرارة العالية.

لماذا هو ضروري

تتطلب العديد من السبائك المتقدمة، والغرسات الطبية، والمكونات الإلكترونية معالجة حرارية لتحقيق خصائصها الميكانيكية المرغوبة. ومع ذلك، حتى التسخين المعتدل في وجود الأكسجين يمكن أن يخلق طبقة أكسيد غير مرغوب فيها على السطح.

تضمن بيئة الفراغ إمكانية إجراء هذه المعالجات دون المساس بالتشطيب السطحي أو النظافة أو نقاء المادة.

فهم المقايضات

على الرغم من قوتها، فإن معالجة الفراغ ذات درجة الحرارة المنخفضة ليست حلاً عالميًا. إنها تتضمن مقايضات محددة تتعلق بالتكلفة والتعقيد والسرعة يجب أخذها في الاعتبار.

وقت الدورة مقابل الجودة

تضيف دورات التفريغ وإعادة الملء وقتًا إلى العملية الإجمالية مقارنةً بتسخين الأجزاء ببساطة في فرن جوي. يتم إجراء هذه المقايضة لأوقات دورة أطول لتحقيق تشطيب سطحي فائق وخالٍ من الأكسدة.

تكاليف المعدات والتشغيل

أفران التفريغ أكثر تعقيدًا وتكلفة بطبيعتها من نظيراتها الجوية. إنها تتطلب أختامًا قوية، وأنظمة ضخ، وأجهزة تحكم متطورة، مما يؤدي إلى ارتفاع تكاليف الاستثمار الأولي والصيانة.

علاوة على ذلك، فإن الاستهلاك المستمر للغاز الخامل عالي النقاء يمثل نفقات تشغيل متكررة.

اتخاذ الخيار الصحيح لهدفك

يتطلب اتخاذ قرار بشأن استخدام هذه العملية فهمًا واضحًا لاحتياجات المواد الخاصة بك ومتطلبات الجودة النهائية.

- إذا كان تركيزك الأساسي هو جودة السطح النقية: فإن عملية الفراغ ذات درجة الحرارة المنخفضة هي الخيار الأمثل لمنع أي أكسدة على المواد الحساسة.

- إذا كان تركيزك الأساسي هو تحقيق خصائص ميكانيكية محددة: تتيح هذه الطريقة التلدين أو التخمير الدقيق دون تكاليف التنظيف الثانوية المرتبطة بإزالة القشور أو تغير اللون.

- إذا كان تركيزك الأساسي هو المعالجة بكميات كبيرة وبتكلفة منخفضة: قد يكون الفرن الجوي التقليدي أكثر ملاءمة، بشرط أن يكون قدر ضئيل من أكسدة السطح مقبولاً للتطبيق.

في النهاية، يعد اختيار عملية الفراغ ذات درجة الحرارة المنخفضة قرارًا استراتيجيًا لضمان سلامة المواد الفائقة عندما يكون السطح النظيف وغير المتأثر غير قابل للتفاوض.

جدول الملخص:

| الجانب الرئيسي | التفاصيل |

|---|---|

| نطاق درجة الحرارة | حتى ~650 درجة مئوية (1200 درجة فهرنهايت) |

| الفائدة الرئيسية | يمنع الأكسدة للحصول على جودة سطح نقية |

| التطبيقات النموذجية | التلدين، التخمير، تخفيف الإجهاد، التصليد بالشيخوخة، إزالة الغازات |

| تسلسل العملية | إنشاء فراغ ← إعادة ملء بالغاز الخامل ← تسخين/تبريد دقيق |

| مثالي لـ | المواد الحساسة مثل السبائك المتقدمة، الغرسات الطبية، والإلكترونيات |

اضمن سلامة موادك الحساسة بخبرة KINTEK.

إذا كان تطبيقك في مجال الطيران أو تصنيع الأجهزة الطبية أو الإلكترونيات يتطلب عملية حرارية توفر أسطحًا نقية خالية من الأكسدة وخصائص ميكانيكية دقيقة، فإن حلول الفراغ ذات درجة الحرارة المنخفضة لدينا مصممة لنجاحك. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية التي تعتمد عليها المختبرات مثلك من أجل الدقة والموثوقية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم تحديات المعالجة الحرارية الخاصة بك وضمان نتائج متفوقة.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هو فرن المعالجة الحرارية الفراغي؟ الدليل الشامل للمعالجة في جو متحكم به

- ما هي الأنواع المختلفة لعمليات المعالجة الحرارية للصلب؟ لتخصيص القوة والصلابة والمتانة

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد

- ما هي المعالجات الحرارية الرئيسية الثلاثة؟ إتقان التخمير، والتصليد، والتطبيع

- ما هي الأنواع الأربعة لعمليات المعالجة الحرارية؟ التخمير الرئيسي، والتطبيع، والتصليد، والتطبيع