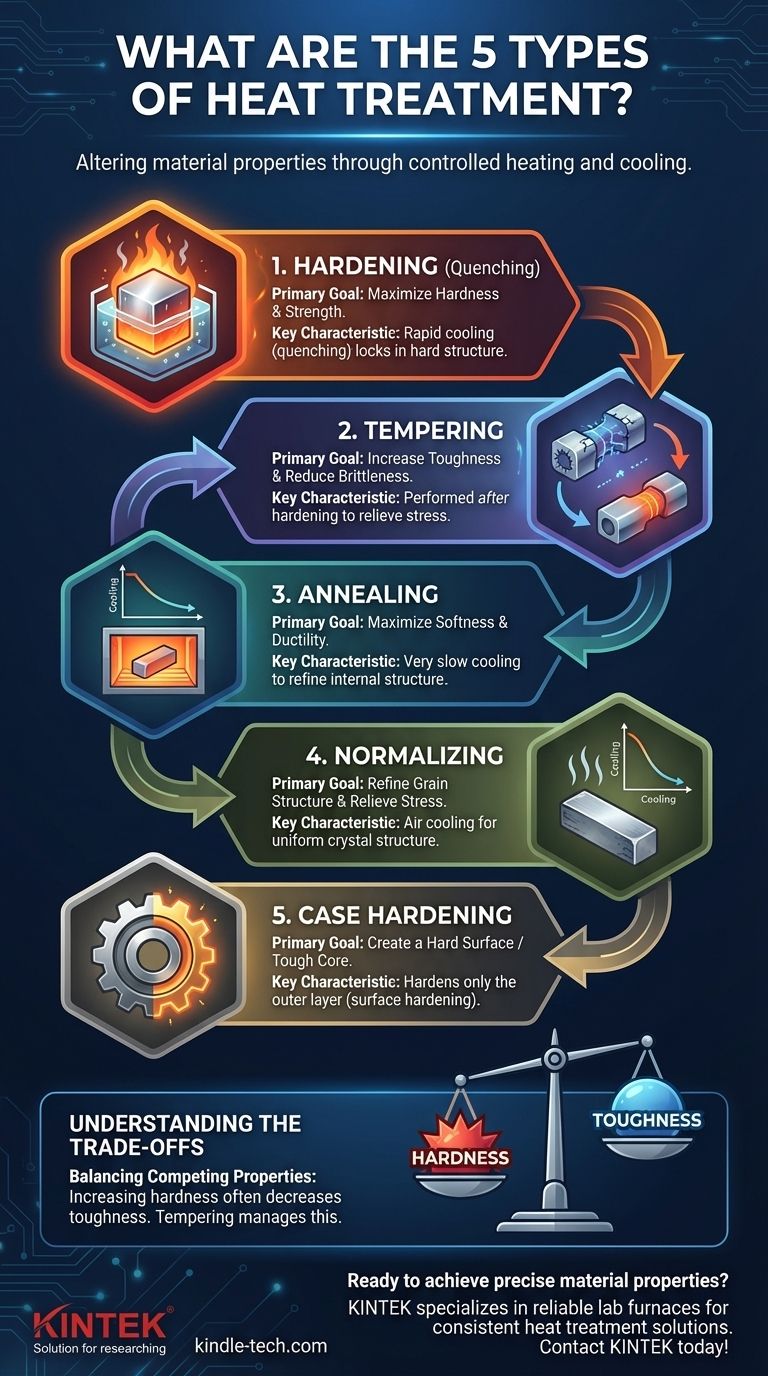

في النهاية، هناك خمسة أنواع أساسية من عمليات المعالجة الحرارية. بينما توجد العديد من التقنيات المحددة، فإنها جميعًا تندرج تحت الفئات الرئيسية للتصليد، التخمير، التلدين، التطبيع، والتصليد السطحي. تتضمن كل عملية دورة يتم التحكم فيها بعناية من التسخين والتبريد مصممة للتلاعب بالهيكل الداخلي للمعدن لتحقيق خاصية ميكانيكية مرغوبة.

الغرض الأساسي لأي معالجة حرارية هو تغيير الخصائص الفيزيائية للمادة عمدًا. من خلال التحكم في درجة الحرارة ومعدلات التبريد، يمكنك تغيير التركيب البلوري المجهري للمعدن، مما يجعله أكثر صلابة، أو ليونة، أو متانة، أو أكثر مقاومة للتآكل.

لماذا نستخدم المعالجة الحرارية

الهدف الأساسي من المعالجة الحرارية هو تغيير الخصائص الميكانيكية للمادة لتناسب تطبيقًا معينًا بشكل أفضل. هذه خطوة حاسمة في التصنيع، خاصة لأجزاء الفولاذ.

تحسين خصائص المواد

يمكن للمعالجة الحرارية أن تزيد من قوة المادة وصلابتها ومقاومتها للتآكل. هذا ضروري للمكونات مثل أدوات القطع والمحامل والتروس التي يجب أن تتحمل إجهادًا واحتكاكًا كبيرين.

تعزيز قابلية التشغيل

على العكس من ذلك، فإن بعض العمليات تجعل المواد أكثر ليونة ومطيلية. هذا يخفف الضغوط الداخلية الناتجة أثناء التصنيع، مما يجعل الجزء أسهل في التشغيل الآلي أو التشكيل أو اللحام دون تشقق.

زيادة المتانة

من الفوائد الرئيسية تحسين متانة المادة، وهي قدرتها على امتصاص الطاقة ومقاومة الكسر. غالبًا ما يكون هذا توازنًا، حيث أن زيادة الصلابة يمكن أن تجعل المادة أكثر هشاشة في بعض الأحيان.

عمليات المعالجة الحرارية الخمس الأساسية

تستخدم كل عملية من العمليات الخمس الرئيسية ملف تسخين وتبريد فريدًا لإنتاج نتيجة محددة.

1. التصليد

يهدف التصليد، المعروف أيضًا بالتبريد السريع، إلى زيادة صلابة المعدن وقوته إلى أقصى حد. تتضمن العملية تسخين الفولاذ إلى درجة حرارة حرجة حيث يتغير تركيبه البلوري، ثم تبريده بسرعة كبيرة عن طريق غمسه في وسط مثل الماء أو الزيت أو الهواء.

هذا التبريد السريع، أو التبريد المفاجئ (Quenching)، يثبت التركيب البلوري الصلب في مكانه.

2. التخمير

غالبًا ما يكون الجزء المصلد هشًا للغاية ويحتوي على إجهاد داخلي كبير. التخمير هو عملية ثانوية تُجرى بعد التصليد لمعالجة هذا الأمر.

يُعاد تسخين الجزء إلى درجة حرارة أقل بكثير ويُحتفظ به لمدة محددة. تعمل هذه العملية على تقليل الهشاشة وتخفيف الإجهاد، مما ينتج عنه مكون أكثر متانة وقوة.

3. التلدين

التلدين هو عكس التصليد أساسًا. الهدف هو جعل المعدن لينًا ومطيلًا قدر الإمكان.

تُسخن المادة إلى درجة حرارة معينة ثم تُبرد ببطء شديد، غالبًا عن طريق تركها داخل الفرن أثناء تبريده. ينتج عن ذلك هيكل داخلي مصقول يسهل تشغيله وتشكيله.

4. التطبيع

غالبًا ما يتم الخلط بين التطبيع والتلدين ولكنه يخدم غرضًا مميزًا. يتضمن أيضًا تسخين المعدن، ولكن معدل التبريد يكون أسرع — عادةً عن طريق تركه يبرد في الهواء الساكن.

تخلق هذه العملية هيكلًا بلوريًا أكثر انتظامًا ودقة. والنتيجة هي مادة أقوى وأصلب من الجزء الملدن ولكنها ليست صلبة مثل الجزء المبرد. غالبًا ما تُستخدم لتحسين بنية الحبيبات وتخفيف الإجهاد من العمليات السابقة.

5. التصليد السطحي

التصليد السطحي، أو تصليد السطح، هو فئة من العمليات التي تصلد السطح الخارجي للجزء فقط مع ترك اللب الداخلي لينًا ومتينًا.

هذا يخلق مكونًا ذا سطح خارجي مقاوم للتآكل ولب داخلي مطيلي يمكنه امتصاص الصدمات والتأثيرات. إنه المعالجة المثالية لأجزاء مثل التروس وأعمدة الكامات والمحامل.

فهم المقايضات

لا توجد عملية معالجة حرارية واحدة مثالية لكل تطبيق. التحدي الرئيسي هو الموازنة بين الخصائص المتنافسة، وقد يؤدي الفشل في التحكم في العملية إلى إتلاف الأجزاء.

الصلابة مقابل المتانة

أهم مقايضة في علم المعادن هي بين الصلابة والمتانة. كلما زادت صلابة المادة، فإنك تقلل دائمًا تقريبًا من متانتها، مما يجعلها أكثر هشاشة وعرضة للكسر.

التخمير هو المثال الكلاسيكي لإدارة هذه المقايضة، حيث يضحي ببعض الصلابة لكسب المتانة الأساسية.

التشوه والتشقق

تتسبب دورات التسخين والتبريد السريع المتضمنة في المعالجة الحرارية في تمدد المعادن وانكماشها. إذا لم يتم التحكم فيها بعناية، فقد يؤدي ذلك إلى التواء أو تشوه أو حتى تشقق الجزء.

الدعم المناسب في الفرن واختيار وسط التبريد الصحيح أمران حاسمان لتقليل هذه المخاطر.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار المعالجة الحرارية الصحيحة كليًا على التطبيق النهائي للمكون.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل: طريقك هو التصليد (التبريد السريع) يليه تخمير بدرجة حرارة منخفضة لتخفيف الإجهاد.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل الآلي أو التشكيل: التلدين هو الخيار الصحيح لجعل المادة لينة ومطيلية قدر الإمكان.

- إذا كان تركيزك الأساسي هو لب متين ومقاوم للصدمات مع سطح مقاوم للتآكل: التصليد السطحي هو الحل الأمثل للمكونات مثل التروس والأعمدة.

- إذا كان تركيزك الأساسي هو إنشاء بنية حبيبية موحدة وتخفيف الإجهاد: يوفر التطبيع حالة مادية يمكن التنبؤ بها ومتسقة، غالبًا كخطوة أولية للمعالجات الأخرى.

يمنحك فهم هذه العمليات الأساسية القدرة على التحكم بدقة في الأداء النهائي لموادك.

جدول الملخص:

| العملية | الهدف الأساسي | الخاصية الرئيسية |

|---|---|---|

| التصليد | زيادة الصلابة والقوة إلى أقصى حد | تبريد سريع (إخماد) |

| التخمير | زيادة المتانة وتقليل الهشاشة | يُجرى بعد التصليد |

| التلدين | زيادة الليونة والمطيلية إلى أقصى حد | تبريد بطيء جدًا |

| التطبيع | تحسين بنية الحبيبات وتخفيف الإجهاد | تبريد بالهواء |

| التصليد السطحي | إنشاء سطح صلب / لب متين | يصلد الطبقة الخارجية فقط |

هل أنت مستعد لتحقيق خصائص مادية دقيقة في مختبرك؟ المعالجة الحرارية الصحيحة هي المفتاح لتعزيز القوة والمتانة والاستدامة. تتخصص KINTEK في توفير الأفران والمعدات المخبرية الموثوقة اللازمة للتصليد والتخمير والتلدين المتسق والمزيد. دع خبرائنا يساعدونك في اختيار الحل الأمثل لتحديات علوم المواد الخاصة بمختبرك.

اتصل بـ KINTEK اليوم لمناقشة احتياجاتك في المعالجة الحرارية!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي الأنواع المختلفة لعمليات المعالجة الحرارية للصلب؟ لتخصيص القوة والصلابة والمتانة

- ما هي عمليات المعالجة الحرارية الأساسية الخمس للمعادن؟ التخمير، التقسية والمزيد

- ما الفرق بين التلدين والتقسية والتخمير؟ أتقن خصائص المعادن لمختبرك

- ما هي الأنواع الأربعة لعمليات المعالجة الحرارية؟ التخمير الرئيسي، والتطبيع، والتصليد، والتطبيع

- كيف تعمل عملية المعالجة الحرارية؟ خصّص خصائص المواد لتطبيقك