لفهم المعالجات الحرارية المتقدمة، يجب عليك أولاً تمييزها عن التقنيات الأساسية. بينما تعمل الطرق الشائعة مثل التلدين والتبريد البسيط على تعديل الخصائص الكلية للمعدن، تقدم التقنيات المتقدمة درجة أعلى من الدقة، غالبًا عن طريق تغيير كيمياء السطح أو دفع تحولات المواد إلى أقصى حدودها. تشمل العمليات المتقدمة الرئيسية النيترة، والتصليد بالتبريد العميق، وطرق الكربنة المتخصصة.

الفرق الجوهري هو الانتقال من مجرد تسخين وتبريد الجزء بأكمله إلى هندسة خصائص محددة بدقة، مثل إنشاء سطح فائق الصلابة على مكون مع الحفاظ على قلب مطيل وقوي.

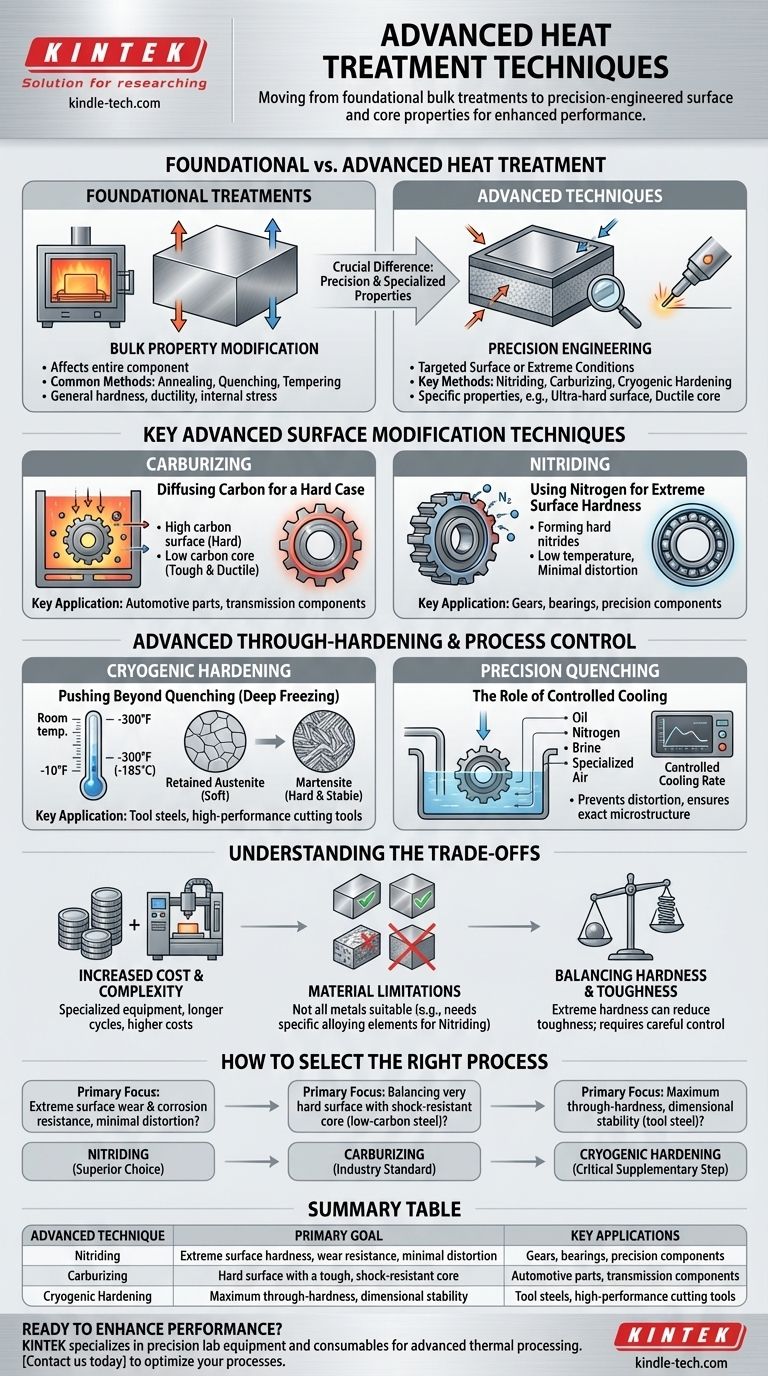

المعالجة الحرارية الأساسية مقابل المتقدمة

قبل استكشاف الطرق المتقدمة، من الضروري فهم الأساس. الهدف من أي معالجة حرارية هو التلاعب بالبنية المجهرية للمعدن لتحقيق الخصائص الميكانيكية المرغوبة.

هدف المعالجات الأساسية

معظم المعالجات الحرارية الشائعة—التلدين، والتطبيع، والتبريد، والتخمير—مصممة للتأثير على المكون بأكمله.

إنها تعدل الخصائص الكلية مثل الصلابة العامة، والمطيلية، والإجهادات الداخلية. على سبيل المثال، يجعل التلدين المعدن أكثر ليونة وأسهل في التشغيل، بينما يخلق التبريد والتخمير مزيجًا من الصلابة العالية والمتانة.

ما الذي يحدد التقنية "المتقدمة"؟

تُعرف التقنيات المتقدمة بدقتها والخصائص المتخصصة التي تخلقها، والتي غالبًا ما يكون من المستحيل تحقيقها بالطرق الأساسية.

تتضمن هذه العمليات عادةً الانتشار الكيميائي الحراري، حيث يتم إدخال عناصر في سطح الجزء، أو نطاقات درجات حرارة قصوى، مثل المعالجات المبردة تحت الصفر. الهدف هو تعزيز الأداء المستهدف، وليس مجرد تغييرات عامة في الخصائص.

تقنيات تعديل السطح المتقدمة الرئيسية

تركز العديد من التقنيات المتقدمة على إنشاء "غلاف"، أو طبقة سطحية صلبة، تختلف جوهريًا عن المعدن الموجود تحتها. وهذا يخلق جزءًا مركبًا بمزيج فريد من الخصائص.

الكربنة: نشر الكربون لغلاف صلب

الكربنة هي عملية إدخال الكربون في سطح الفولاذ منخفض الكربون عند درجات حرارة عالية.

يؤدي هذا إلى إنشاء سطح ذي محتوى كربون عالٍ يمكن تبريده ليصبح صلبًا للغاية، بينما يظل القلب منخفض الكربون ناعمًا وقويًا. وهذا مثالي للأجزاء التي تحتاج إلى مقاومة التآكل مع امتصاص الصدمات أيضًا، مثل التروس والمحامل.

النيترة: استخدام النيتروجين لصلابة سطحية قصوى

تقوم النيترة بنشر النيتروجين في سطح جزء فولاذي، مكونة مركبات نيتريد صلبة.

على عكس الكربنة، غالبًا ما تتم هذه العملية عند درجات حرارة منخفضة وعادة لا تتطلب تبريدًا سريعًا، مما يقلل بشكل كبير من خطر تشوه الجزء. توفر الأسطح المعالجة بالنيترة مقاومة استثنائية للتآكل، وخصائص مضادة للالتصاق، وعمر إجهاد محسّن.

التصليد الشامل المتقدم والتحكم في العملية

بالإضافة إلى تعديل السطح، تعمل التقنيات المتقدمة أيضًا على تعزيز الخصائص في جميع أنحاء الجزء بأكمله أو تطبيق مستوى عالٍ من التحكم على العمليات التقليدية.

التصليد بالتبريد العميق: تجاوز التبريد

التصليد بالتبريد العميق، أو التجميد العميق، هو معالجة تكميلية يتم إجراؤها بعد التبريد. يتم تبريد الأجزاء إلى درجات حرارة منخفضة تصل إلى -300 درجة فهرنهايت (-185 درجة مئوية).

تحول هذه العملية أي هياكل بلورية ناعمة متبقية (أوستينيت محتجز) إلى بنية المارتنسيت الصلبة جدًا. والنتيجة هي مكون أكثر اتساقًا واستقرارًا ومقاومة للتآكل مع متانة محسنة بشكل كبير.

التبريد الدقيق: دور التبريد المتحكم فيه

بينما التبريد تقنية أساسية، فإن الطرق المستخدمة في الصناعات الحيوية مثل الطيران متقدمة للغاية.

يعد اختيار سائل التبريد—مثل الزيت، أو النيتروجين، أو المحلول الملحي، أو الهواء المتخصص—والتحكم الدقيق في معدل التبريد متغيرات حاسمة. يمنع هذا المستوى من التحكم التشوه والتشقق في المكونات المعقدة وذات القيمة العالية مع ضمان تحقيق البنية المجهرية الدقيقة المطلوبة.

فهم المفاضلات

توفر التقنيات المتقدمة أداءً فائقًا ولكنها تأتي مع اعتبارات مهمة قد تجعلها غير مناسبة لكل تطبيق.

زيادة التكلفة والتعقيد

تتطلب هذه العمليات أفرانًا متخصصة، وأجواءً متحكمًا فيها، ومعدات مراقبة متطورة. يؤدي التعقيد الإضافي وأوقات الدورات الأطول إلى تكاليف أعلى بكثير مقارنة بالتصليد والتخمير البسيط.

قيود المواد

ليست جميع المعادن مناسبة لكل عملية متقدمة. على سبيل المثال، تكون النيترة أكثر فعالية على الفولاذ الذي يحتوي على عناصر سبائكية محددة مثل الكروم والموليبدينوم والألومنيوم التي تشكل نيتريدات صلبة بسهولة.

الموازنة بين الصلابة والمتانة

بينما تتفوق هذه التقنيات في إنشاء صلابة قصوى، يمكن أن يؤدي ذلك أحيانًا إلى تقليل المتانة أو زيادة الهشاشة إذا لم يتم التحكم في العملية بشكل مثالي. يعد اختيار عمق الغلاف الصحيح وخصائص القلب قرارًا هندسيًا حاسمًا.

كيفية اختيار العملية الصحيحة

يجب أن يملي اختيارك بالكامل متطلبات الأداء الأساسية للمكون.

- إذا كان تركيزك الأساسي هو التآكل السطحي الشديد ومقاومة التآكل بأقل قدر من التشوه: غالبًا ما تكون النيترة هي الخيار الأفضل.

- إذا كان تركيزك الأساسي هو الموازنة بين سطح شديد الصلابة وقلب مقاوم للصدمات في فولاذ منخفض الكربون: الكربنة هي المعيار الصناعي الراسخ.

- إذا كان تركيزك الأساسي هو تحقيق أقصى صلابة شاملة، واستقرار الأبعاد، وعمر الخدمة في فولاذ الأدوات: التصليد بالتبريد العميق هو خطوة تكميلية حاسمة بعد التبريد.

في النهاية، يتعلق تبني معالجة حرارية متقدمة بتحديد نقطة ضعف معينة في الأداء وتطبيق حل معدني دقيق للتغلب عليها.

جدول الملخص:

| التقنية المتقدمة | الهدف الأساسي | التطبيقات الرئيسية |

|---|---|---|

| النيترة | صلابة سطحية قصوى، مقاومة للتآكل، الحد الأدنى من التشوه | التروس، المحامل، المكونات الدقيقة |

| الكربنة | سطح صلب بقلب قوي ومقاوم للصدمات | قطع غيار السيارات، مكونات ناقل الحركة |

| التصليد بالتبريد العميق | أقصى صلابة شاملة، استقرار الأبعاد | فولاذ الأدوات، أدوات القطع عالية الأداء |

هل أنت مستعد لتعزيز أداء مكوناتك بالمعالجة الحرارية المتقدمة؟

تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية للمعالجة الحرارية المتقدمة. تم تصميم حلولنا لمساعدتك في تحقيق صلابة سطحية فائقة، ومقاومة للتآكل، وطول عمر للمواد. سواء كنت تعمل مع فولاذ الأدوات، أو مكونات السيارات، أو الأجزاء الدقيقة، فإننا نوفر لك المعدات الموثوقة والدعم الخبير الذي تحتاجه لدفع حدود أداء المواد.

اتصل بنا اليوم لمناقشة تحديات المعالجة الحرارية الخاصة بك واكتشاف كيف يمكن لـ KINTEK مساعدتك في تحسين عملياتك لتحقيق أقصى قدر من المتانة والكفاءة.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هو التلبيد في الخزف؟ المفتاح لإطلاق العنان للقوة والتزجج

- ما هي تطبيقات الكربنة؟ تعزيز المتانة للتروس والمحامل والأعمدة

- ما هو المعالجة الحرارية للحام الفراغي؟ إتقان الدورة الحرارية للحصول على مفاصل قوية ونظيفة

- ما هي مزايا أفران SPS لـ UHTCMCs؟ تحقيق كثافة وبنية مجهرية فائقة

- ما هو استخدام الفرن المختبري في المختبر؟ افتح آفاق تحويل المواد لأبحاثك

- ما هي درجة حرارة اللحام بالنحاس في الفراغ؟ حقق وصلات مثالية دون المساس بموادك

- ما هي الظروف التجريبية التي يوفرها فرن نزع الهيدروجين بالتفريغ العالي؟ اختبار سلامة طلاء الزركونيا

- ما هما النوعان الرئيسيان للمناطق الساخنة؟ اختر أفضل منطقة ساخنة بالكامل من المعدن أو مختلطة لمختبرك