في جوهرها، تتكون عملية التلبيد من ثلاثة مكونات أساسية: تحضير وضغط مادة مسحوقية، وتطبيق حرارة مستهدفة أقل من نقطة انصهارها، والتبريد المتحكم فيه. تؤدي هذه العملية الحرارية إلى انتشار ذري بين جزيئات المسحوق، مما يدمجها في كتلة صلبة وكثيفة دون الوصول إلى حالة سائلة أبدًا. إنها تقنية أساسية في تعدين المساحيق والسيراميك، خاصة للمواد ذات نقاط الانصهار العالية جدًا.

التلبيد ليس مجرد خبز مسحوق؛ إنه تحول دقيق على المستوى الذري. فهم مكوناته ينقلك من رؤيته كوصفة إلى إتقان طريقة قوية للتحكم في الكثافة النهائية للمادة وقوتها وأدائها.

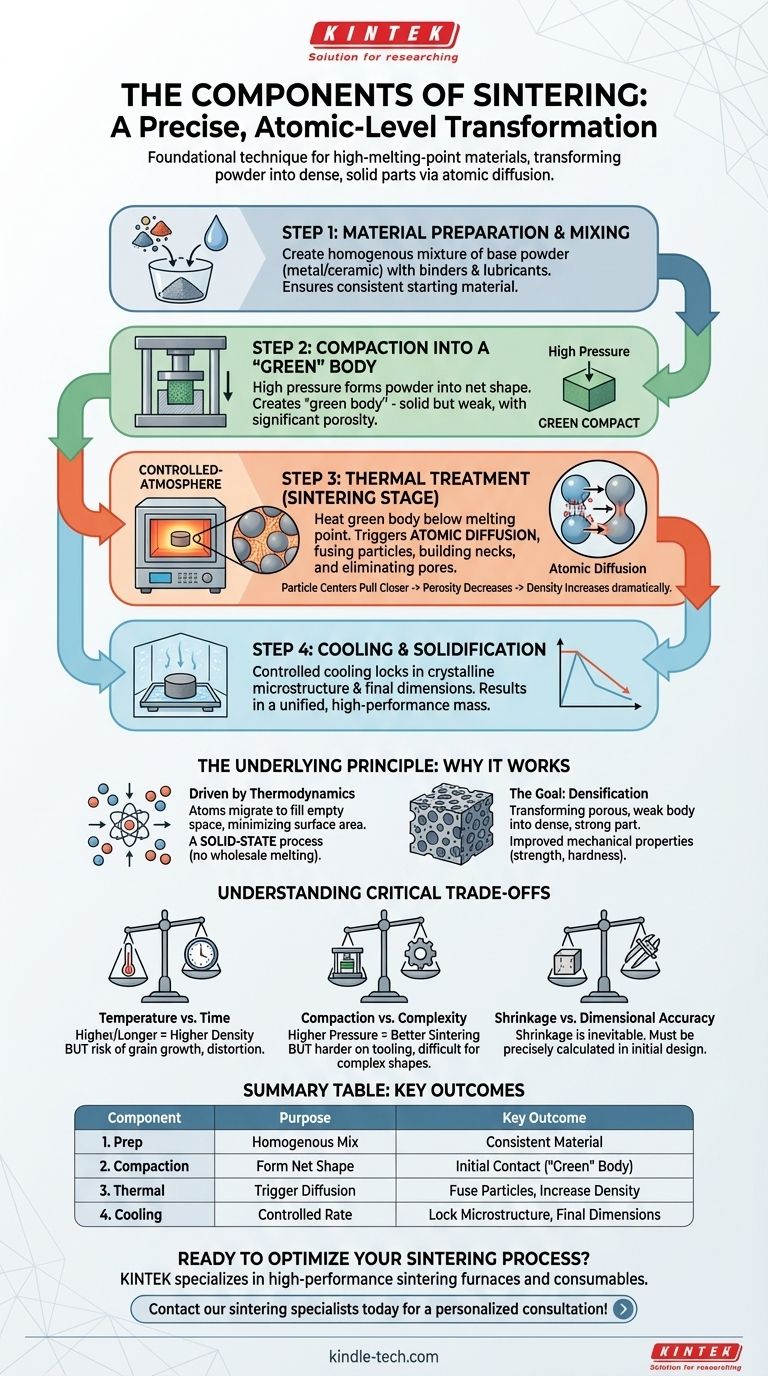

المكونات الأساسية لعملية التلبيد

في حين أن التفاصيل تختلف حسب المادة والنتيجة المرجوة، فإن سير عمل التلبيد مبني عالميًا على بضع مراحل رئيسية. تخدم كل خطوة غرضًا مميزًا في تحويل المسحوق السائب إلى جزء موحد وعالي الأداء.

الخطوة 1: تحضير المواد والخلط

قبل حدوث أي تسخين، يجب تحضير المادة الخام. يتضمن ذلك إنشاء خليط متجانس من المعدن الأساسي أو مسحوق السيراميك.

غالبًا ما تضاف مواد أخرى. تعمل المواد الرابطة كغراء مؤقت لتثبيت الجزيئات معًا، بينما تقلل المواد المزلقة الاحتكاك أثناء مرحلة الضغط. قد يتم أيضًا إدخال عناصر السبائك، مثل مسحوق النحاس، لتعزيز الخصائص النهائية.

الخطوة 2: الضغط في جسم "أخضر"

يوضع المسحوق المحضر في قالب أو قالب ويخضع لضغط عالٍ. هذه الخطوة، المعروفة باسم الضغط، تشكل المسحوق بالشكل الصافي المطلوب.

يسمى الجسم الناتج "مضغوط أخضر" أو جسم أخضر. إنه صلب بما يكفي للتعامل معه ولكنه ضعيف ميكانيكيًا وهش، مع مسامية كبيرة بين الجزيئات. الهدف الأساسي من الضغط هو إنشاء أكبر قدر ممكن من التلامس بين الجزيئات.

الخطوة 3: المعالجة الحرارية (مرحلة التلبيد)

هذا هو قلب العملية. يوضع الجسم الأخضر في فرن ذي جو متحكم فيه ويُسخن وفقًا لملف حراري دقيق.

أولاً، عند درجات حرارة منخفضة، يتم حرق أي مواد مزلقة متبقية أو مواد رابطة عضوية. مع ارتفاع درجة الحرارة - مقتربة، ولكن لا تصل، إلى نقطة انصهار المادة - يبدأ الانتشار الذري. تهاجر الذرات عبر الحدود التي تتلامس فيها الجزيئات، مما يؤدي فعليًا إلى بناء "أعناق" أو جسور بينها.

تنمو هذه الأعناق، وتسحب مراكز الجزيئات أقرب إلى بعضها البعض. يعمل هذا الإجراء على إزالة المسام الفارغة بشكل منهجي، مما يتسبب في انكماش الجزء وزيادة كثافته بشكل كبير.

الخطوة 4: التبريد والتصلب

بعد الاحتفاظ به عند درجة حرارة التلبيد لفترة زمنية محددة، يتم تبريد المكون بطريقة متحكم فيها.

هذه المرحلة النهائية حاسمة لتثبيت البنية المجهرية البلورية المرغوبة وإدارة الأبعاد النهائية. يتصلب الجزء في كتلة واحدة موحدة ذات خصائص تفوق بكثير المسحوق الأولي.

المبدأ الأساسي: لماذا يعمل التلبيد

فهم الخطوات مفيد، ولكن فهم الفيزياء وراءها هو ما يسمح بالتحكم الحقيقي في العملية. التلبيد هو في الأساس معركة ضد الفراغ داخل المادة.

من المسحوق إلى الصلب: دور الانتشار الذري

تخيل جزيئات المسحوق ككرات مجهرية. يضغطها الضغط معًا، ولكن تبقى فجوات كبيرة. تعمل الحرارة كمحفز، مما يمنح الذرات على أسطح الجزيئات طاقة كافية للحركة.

مدفوعة بالديناميكا الحرارية، تهاجر هذه الذرات لملء الفجوات بين الجزيئات، مما يقلل من مساحة السطح ويخلق حالة طاقة أقل. هذه عملية حالة صلبة؛ تتحد المادة ذرة بذرة، دون الحاجة إلى انصهار كلي.

الهدف: تقليل المسامية وزيادة الكثافة

الهدف الأساسي من التلبيد هو تحويل جسم أخضر مسامي وضعيف إلى جزء نهائي كثيف وقوي.

مع إغلاق الانتشار الذري للفجوات بين الجزيئات، تنخفض مسامية المادة الكلية وتزداد كثافتها. يرتبط هذا التكثيف ارتباطًا مباشرًا بالتحسينات في الخصائص الميكانيكية مثل الصلابة والقوة والمتانة.

فهم المقايضات الحرجة

يتطلب تحقيق جزء ملبد مثالي الموازنة بين عدة عوامل متنافسة. سوء إدارة هذه المقايضات هو المصدر الأكثر شيوعًا للفشل.

درجة الحرارة مقابل الوقت

تؤدي درجات حرارة التلبيد الأعلى أو أوقات الاحتفاظ الأطول عمومًا إلى كثافة أعلى. ومع ذلك، يمكن أن تسبب الحرارة الزائدة نموًا غير مرغوب فيه للحبوب، مما قد يجعل المادة هشة. كما أنها تزيد من خطر التشوه أو الترهل.

الضغط مقابل التعقيد

يؤدي ضغط الضغط الأولي الأعلى إلى جسم أخضر أكثر كثافة مع تلامس أكبر بين الجزيئات، مما قد يؤدي إلى تلبيد أفضل وأكثر اتساقًا. ومع ذلك، يمكن أن يكون الضغط العالي جدًا صعبًا على الأدوات، ويمكن أن تجعل الأشكال الهندسية المعقدة للأجزاء من الصعب تحقيق كثافة متساوية في جميع أنحاء المضغوط الأخضر.

الانكماش مقابل الدقة الأبعاد

التلبيد ليس عملية لا تتغير؛ مع إزالة المسامية، سينكمش الجزء. يمكن أن يكون هذا الانكماش كبيرًا ويجب حسابه بدقة وأخذه في الاعتبار في تصميم القالب الأولي. يمكن أن يؤدي الانكماش غير المنتظم إلى الالتواء والفشل في تلبية التفاوتات الأبعاد.

اتخاذ الخيار الصحيح لهدفك

يسمح لك فهم هذه المكونات بتكييف العملية مع هدفك المحدد.

- إذا كان تركيزك الأساسي هو أقصى قوة وكثافة: أعطِ الأولوية للتحكم الدقيق في الدورة الحرارية وفكر في الطرق المتقدمة مثل التلبيد بالطور السائل (LPS)، حيث تذوب مادة ثانوية لتسريع التكثيف.

- إذا كان تركيزك الأساسي هو إنتاج أشكال هندسية معقدة: انتبه بشكل خاص لمرحلة الضغط لضمان كثافة خضراء موحدة وحساب الانكماش بدقة للحفاظ على الدقة الأبعاد.

- إذا كان تركيزك الأساسي هو تصنيع مواد ذات نقطة انصهار عالية: أدرك أن التلبيد غالبًا ما يكون المسار الوحيد القابل للتطبيق تجاريًا للمواد مثل التنجستن أو الموليبدينوم أو السيراميك التقني التي يصعب صهرها وصبها.

من خلال إتقان هذه المكونات الأساسية، يمكنك هندسة الخصائص النهائية للمادة عمدًا على المستوى الذري.

جدول الملخص:

| المكون | الغرض | النتيجة الرئيسية |

|---|---|---|

| 1. تحضير المسحوق | إنشاء خليط متجانس من المسحوق الأساسي والمواد الرابطة والمواد المزلقة. | مادة أولية موحدة لتلبيد متسق. |

| 2. الضغط | ضغط المسحوق في جسم "أخضر" باستخدام ضغط عالٍ في قالب. | يشكل الشكل الصافي ويخلق التلامس الأولي بين الجزيئات. |

| 3. المعالجة الحرارية | تسخين الجسم الأخضر تحت نقطة انصهاره في فرن متحكم فيه. | يؤدي إلى انتشار ذري، ودمج الجزيئات وزيادة الكثافة. |

| 4. التبريد المتحكم فيه | تبريد الجزء الملبد بمعدل محدد. | يثبت البنية المجهرية النهائية والدقة الأبعاد. |

هل أنت مستعد لتحسين عملية التلبيد لديك؟ تعد معدات المختبرات المناسبة أمرًا بالغ الأهمية للتحكم الدقيق في درجة الحرارة والنتائج المتسقة. تتخصص KINTEK في أفران التلبيد عالية الأداء والمواد الاستهلاكية لتعدين المساحيق والسيراميك. يمكن لخبرائنا مساعدتك في اختيار الحل الأمثل لتحقيق كثافة وقوة مواد فائقة.

اتصل بمتخصصي التلبيد لدينا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز معملي بدرجة حرارة 1400 درجة مئوية مع فرن أنبوبي من الألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوب كوارتز معملي بدرجة حرارة 1700 درجة مئوية وفرن أنبوبي من الألومينا

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن أنبوبي من الكوارتز عالي الضغط للمختبر

يسأل الناس أيضًا

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هو فرن الأنبوب وما هي استخداماته؟ تحقيق معالجة حرارية دقيقة ومتحكم بها

- ما هي درجة الحرارة القصوى لفرن الأنبوب؟ اكتشف النموذج المناسب لتطبيقك

- كيف يعمل الفرن الأنبوبي؟ دليل المعالجة الحرارية عالية الحرارة المتحكم بها

- ما هي فوائد فرن الأنبوب؟ تحقيق تحكم فائق في درجة الحرارة والجو