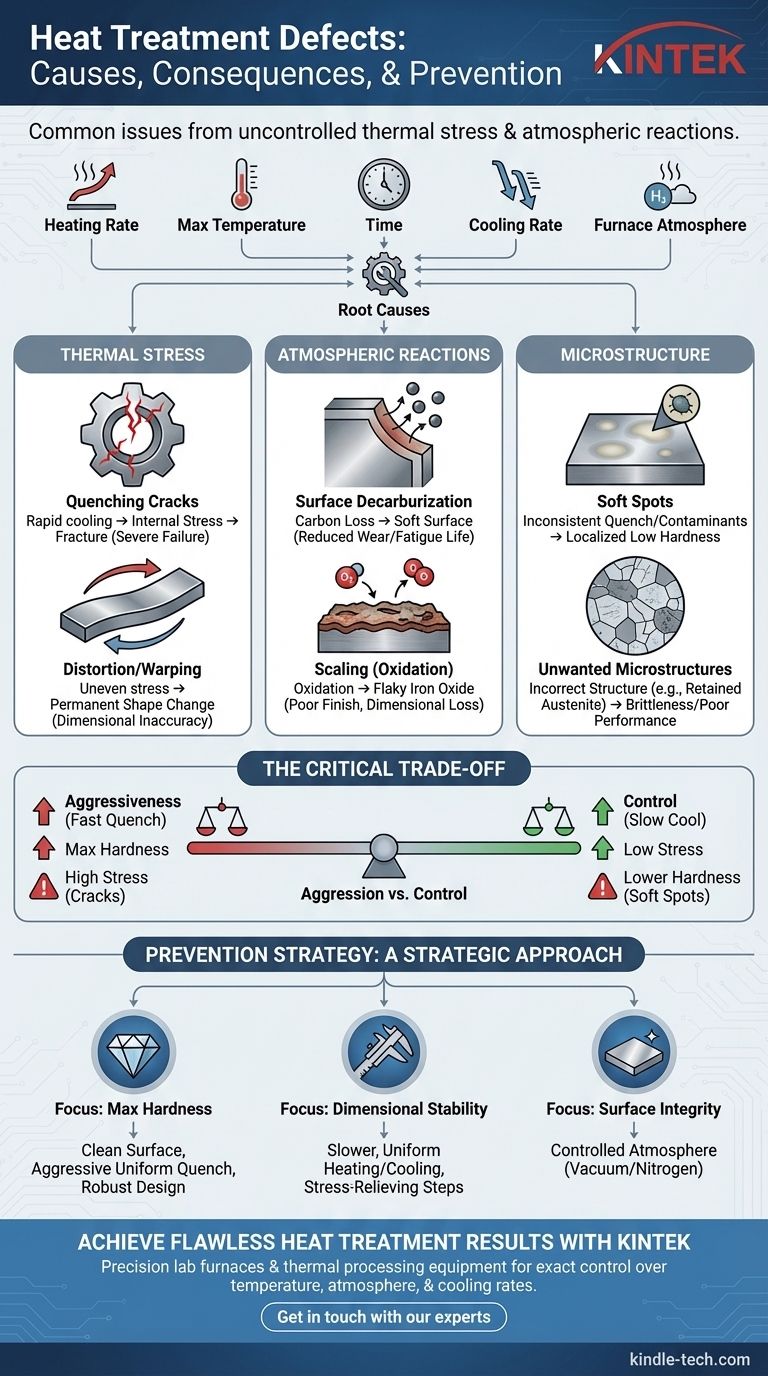

تشمل العيوب الأكثر شيوعًا في المعالجة الحرارية تشققات التبريد، والتشوه، ونزع الكربنة، والبقع اللينة، وتقشر السطح. تنشأ هذه المشكلات من التحكم غير السليم في المتغيرات الأساسية للعملية: معدل التسخين، ودرجة الحرارة القصوى، ومدة التسخين، ومعدل التبريد، وتكوين جو الفرن.

عيوب المعالجة الحرارية ليست إخفاقات عشوائية. إنها نتائج يمكن التنبؤ بها لعدم التوازن بين المادة، وشكلها الهندسي، والعملية الحرارية المطبقة، حيث تنبع القضايا الأكثر أهمية من الإجهاد الحراري غير المنضبط والتفاعلات الجوية.

العيوب الناتجة عن الإجهاد الحراري

تؤدي التغيرات السريعة في درجات الحرارة المتأصلة في المعالجة الحرارية إلى إجهاد داخلي هائل داخل المادة. إذا لم تتم إدارته، فإن هذا الإجهاد هو المصدر الرئيسي للفشل الكارثي.

تشققات التبريد (Quenching Cracks)

تعد تشققات التبريد أخطر عيوب المعالجة الحرارية. تحدث عندما يتم تبريد قطعة ما بسرعة كبيرة جدًا، مما يتسبب في انكماش أجزاء مختلفة من المادة بمعدلات مختلفة.

يؤدي هذا الانكماش التفاضلي إلى إجهادات داخلية تتجاوز قوة الشد للمادة، مما ينتج عنه كسور. تعتبر الزوايا الحادة أو التغيرات المفاجئة في سمك المقطع نقاط بداية شائعة لهذه التشققات.

التشوه والتقوس (Distortion and Warping)

يعد التشوه، بما في ذلك التقوس والتغيرات في الشكل (الاستدارة)، نتيجة أقل خطورة لنفس الإجهادات الحرارية التي تسبب التشققات.

عندما يتم تخفيف الإجهادات الداخلية الناتجة عن التسخين والتبريد، يتغير شكل القطعة بشكل دائم. وهذا شائع بشكل خاص في الأجزاء الطويلة والرفيعة أو المكونات ذات الهندسة غير المتماثلة.

العيوب الناتجة عن تفاعلات السطح والجو

يلعب البيئة داخل الفرن دورًا حاسمًا. يمكن للتفاعلات بين سطح المعدن المسخن والجو المحيط أن تؤدي إلى تدهور خصائص المادة من الخارج إلى الداخل.

نزع الكربنة السطحي (Surface Decarburization)

نزع الكربنة هو فقدان محتوى الكربون من سطح الفولاذ. عند درجات الحرارة العالية، يمكن لذرات الكربون أن تتفاعل مع الغازات الموجودة في جو الفرن (مثل الأكسجين أو بخار الماء) وتنتشر خارج القطعة.

يترك هذا طبقة ناعمة ومنخفضة الكربون على السطح، مما يقلل بشكل كبير من مقاومة التآكل وعمر التعب، حتى لو تم تقوية قلب القطعة بشكل صحيح.

التقشر (Scaling / Oxidation)

التقشر هو تكوين طبقة سميكة ومتقشرة من أكسيد الحديد على سطح القطعة. يحدث عندما يتفاعل الفولاذ المسخن مباشرة مع الأكسجين في فرن ذي جو عادي.

في حين أن بعض التقشر الخفيف متوقع، يمكن أن يؤدي التقشر الشديد إلى إتلاف تشطيب السطح، ويتداخل مع عمليات التشغيل اللاحقة، ويؤدي إلى فقدان الدقة الأبعاد.

عيوب في التركيب المجهري للمادة

الهدف الكامل من المعالجة الحرارية هو تحقيق بنية بلورية محددة ومستحبة (تركيب مجهري) داخل المادة. عندما تكون العملية معيبة، تكون النتيجة بنية غير مرغوب فيها أو غير متسقة.

البقع اللينة (Soft Spots)

البقع اللينة هي مناطق موضعية على سطح قطعة مبردة فشلت في تحقيق الصلابة المحددة.

غالبًا ما يكون سبب ذلك هو الملوثات الموجودة على السطح (مثل القشور أو الزيت) التي تعزل القطعة عن وسط التبريد، أو بسبب عدم الاتساق في عملية التبريد نفسها، مثل فقاعات البخار.

التراكيب المجهرية غير المرغوب فيها

تنتج المعالجة الحرارية الناجحة بنية مجهرية موحدة ومقصودة (على سبيل المثال، المارتنسيت للصلابة العالية). تشمل العيوب الهيكلية المجهرية وجود الأوستنيت المتبقي أو الحبيبات الكبيرة الخشنة.

يمكن أن تؤدي هذه التراكيب الخاطئة إلى الهشاشة، أو ضعف مقاومة التآكل، أو الفشل في تلبية مواصفات الصلابة، حتى لو لم تكن هناك تشققات مرئية أو بقع لينة.

فهم المفاضلات (Trade-offs)

التحدي الأساسي في المعالجة الحرارية هو إدارة المفاضلة الأساسية بين تحقيق صلابة عالية وإدخال هشاشة وإجهاد داخلي مفرطين.

العدوانية مقابل التحكم

هناك حاجة إلى تبريد عدواني للغاية (سريع) لتحقيق أقصى قدر من الصلابة، ولكنه يولد أيضًا أكبر قدر من الإجهاد الحراري، مما يزيد من خطر التشققات والتشوه.

على العكس من ذلك، فإن عملية تبريد أبطأ وأكثر تحكمًا تقلل من الإجهاد ولكنها قد لا تبرد القطعة بسرعة كافية لتحقيق البنية المجهرية المقسّاة المرغوبة، مما يؤدي إلى بقع لينة أو ضعف عام في الصلابة.

دور التصميم

يعد شكل الجزء عاملاً حاسمًا. التصميمات ذات الزوايا الداخلية الحادة، أو الثقوب العميقة، أو التغيرات الجذرية في السماكة تخلق تركيزات للإجهاد. هذه الميزات عرضة بشكل كبير للتشقق أثناء التبريد، مما يجبر على تقديم تنازلات بشأن عدوانية عملية المعالجة الحرارية.

منع العيوب: نهج استراتيجي

يتطلب التحكم في نتائج المعالجة الحرارية التركيز على الهدف المحدد للمكون. يجب تصميم استراتيجيتك لتناسب الخاصية الأكثر أهمية التي تحتاج إلى تحقيقها.

- إذا كان تركيزك الأساسي هو أقصى صلابة: تأكد من نظافة سطح الجزء وتبريد عدواني وموحد مع الأخذ في الاعتبار مادة أقوى أو تعديلات في التصميم لمنع التشققات.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد: إعطاء الأولوية لمعدلات تسخين وتبريد أبطأ وأكثر اتساقًا، والنظر في إضافة خطوات تخفيف الإجهاد قبل المعالجة للأشكال الهندسية المعقدة.

- إذا كان تركيزك الأساسي هو سلامة السطح: يجب عليك استخدام جو فرن متحكم فيه (مثل الفراغ أو النيتروجين) لمنع نزع الكربنة والتقشر.

في نهاية المطاف، يتعلق منع العيوب بإنشاء تحكم دقيق في كل مرحلة من مراحل العملية الحرارية.

جدول الملخص:

| نوع العيب | السبب الرئيسي | النتيجة الرئيسية |

|---|---|---|

| تشققات التبريد | التبريد السريع يسبب إجهادًا داخليًا عاليًا | فشل كارثي للجزء |

| التشوه/التقوس | التسخين/التبريد غير المتساوي يسبب الإجهاد | عدم دقة الأبعاد |

| نزع الكربنة | فقدان الكربون من السطح بسبب جو الفرن | انخفاض صلابة السطح وعمر التعب |

| التقشر | أكسدة السطح في جو غير متحكم فيه | سوء تشطيب السطح، فقدان الأبعاد |

| البقع اللينة | تبريد غير متسق أو ملوثات سطحية | مناطق موضعية ذات صلابة منخفضة |

احصل على نتائج معالجة حرارية خالية من العيوب لمكونات مختبرك.

يمكن أن تؤدي العيوب مثل التشققات والتقوس ونزع الكربنة إلى تعريض أبحاثك وتطويرك للخطر، مما يؤدي إلى تأخيرات مكلفة وبيانات غير موثوقة. تتخصص KINTEK في أفران المختبرات الدقيقة ومعدات المعالجة الحرارية المصممة لتقديم التحكم الدقيق في درجة الحرارة والجو ومعدلات التبريد الضروري لمنع هذه المشكلات الشائعة.

سواء كنت تقوم بتقسية الأدوات، أو تلدين العينات، أو معالجة المواد المتقدمة، فإن حلولنا تساعدك على تحقيق نتائج متسقة وعالية الجودة من خلال تقليل الإجهاد الحراري والتفاعلات الجوية.

اتصل بنا اليوم لمناقشة تطبيقك المحدد وكيف يمكننا مساعدتك في تحسين عملية المعالجة الحرارية للحصول على نتائج فائقة.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هو الغرض من فرن التفريغ؟ افتح معالجة حرارية عالية النقاء للمواد الفائقة

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي دورة المعالجة الحرارية بالتفريغ؟ تحقيق نقاء مادي ودقة فائقة

- ما هي استخدامات فرن التفريغ؟ تحقيق نقاء وأداء لا مثيل له للمواد

- ما هي عملية المعالجة الحرارية بالتفريغ؟ تحقيق سيطرة فائقة ونظافة وجودة