في جوهرها، العيوب الأساسية للتلبيد هي عيوب مجهرية تؤثر على سلامة الجزء النهائي، مثل المسامية المتبقية، والنمو غير المنضبط للحبيبات، وعدم الدقة الأبعاد مثل الالتواء. تنشأ هذه المشكلات من الفشل في التحكم بدقة في عملية الترابط بالانتشار التي تعد جوهر التلبيد، حيث يتم صهر جزيئات المسحوق الفردية في كتلة صلبة.

بينما يعد التلبيد طريقة قوية لإنشاء مكونات كثيفة من مواد ذات نقاط انصهار عالية، فإن التحدي الأساسي يكمن في إدارة التوازن الدقيق بين الحرارة والوقت والضغط. تؤدي الانحرافات ليس فقط إلى عيوب مادية ولكنها تعرض العملية أيضًا لمخاطر مالية وتنظيمية كبيرة.

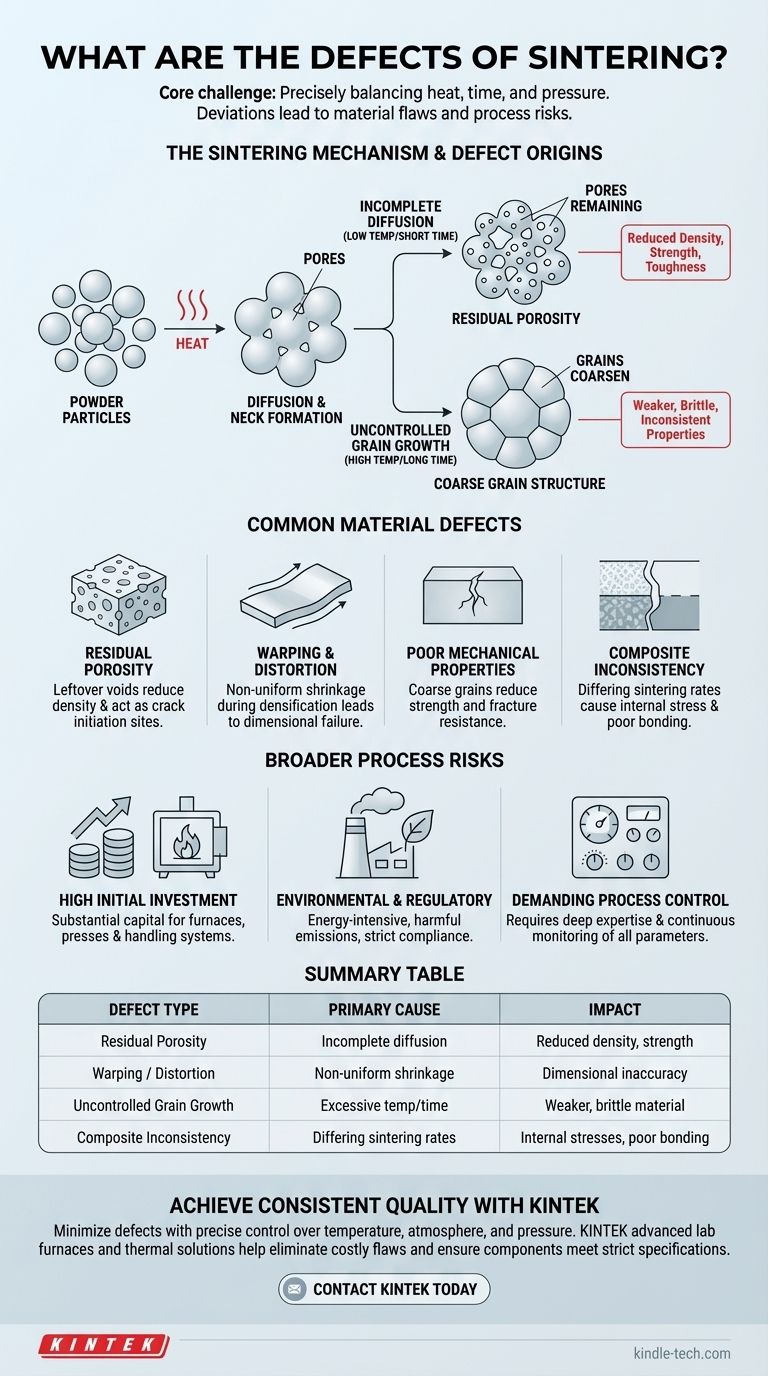

مصدر العيوب: آلية التلبيد

لفهم العيوب، يجب علينا أولاً فهم العملية. يحول التلبيد "جسمًا أخضر" من المسحوق المعبأ بشكل فضفاض إلى جسم صلب وكثيف.

من المسحوق إلى الحالة الصلبة

تبدأ العملية بتسخين المادة المسحوقة إلى درجة حرارة أقل من نقطة انصهارها. عند درجات الحرارة العالية هذه، تبدأ الذرات عند نقاط التلامس بين جزيئات المسحوق في الانتشار، مما يؤدي إلى إنشاء وتوسيع "الرقاب" التي تربط الجزيئات ببعضها البعض.

مع استمرار هذا الانتشار، تتقارب مراكز الجزيئات، مما يؤدي إلى إزالة المساحات الفارغة (المسام) بينها بشكل منهجي. هذا ما يزيد من كثافة وقوة الجزء.

أين تسوء الأمور: الانتشار غير المكتمل

غالبًا ما تنشأ العيوب عندما تكون عملية الانتشار هذه غير مكتملة أو غير موحدة. إذا كانت درجة الحرارة منخفضة جدًا أو كان الوقت قصيرًا جدًا، فلن تتشكل الرقاب بين الجزيئات بالكامل، وستظل المسام محاصرة داخل المادة.

مشكلة النمو غير المنضبط للحبيبات

على العكس من ذلك، إذا كانت درجة الحرارة مرتفعة جدًا أو استمرت لفترة طويلة جدًا، يمكن أن تنمو حبيبات المادة بشكل مفرط. بينما قد يؤدي ذلك إلى إزالة المسام، فإنه غالبًا ما يؤدي إلى منتج نهائي أضعف وأكثر هشاشة بخصائص ميكانيكية غير متناسقة.

عيوب المواد الشائعة في الأجزاء الملبدة

تظهر التحديات في التحكم في آلية التلبيد كعيوب محددة وقابلة للقياس في المكون النهائي.

المسامية المتبقية

هذا هو العيب الأكثر شيوعًا. المسام هي فراغات متبقية لم يتم إزالتها أثناء التكثيف. تقلل المسامية العالية من كثافة المادة وقوتها ومتانتها، ويمكن أن تكون بمثابة مواقع لبدء الشقوق تحت الضغط.

الالتواء وعدم الدقة الأبعاد

يتضمن التلبيد دائمًا تقريبًا انكماشًا مع إزالة المسام. إذا لم يكن هذا الانكماش موحدًا تمامًا عبر الجزء بأكمله - بسبب التسخين غير المتساوي أو التعبئة غير المتناسقة للمسحوق - يمكن أن يلتوي المكون أو يتشوه أو يفشل في تلبية التفاوتات الأبعاد الحرجة.

خصائص ميكانيكية ضعيفة

حتى في جزء كثيف تمامًا، يمكن أن توجد عيوب على المستوى المجهري. يؤدي نمو الحبيبات غير المنضبط إلى بنية حبيبية خشنة، مما يقلل عادة من قوة المادة ومقاومتها للكسر مقارنة بمكافئها ذي الحبيبات الدقيقة.

التعقيد مع المواد المركبة

عند تلبيد مواد متعددة معًا (مركبات)، تصبح العملية أكثر تعقيدًا بشكل كبير. تمتلك المواد المختلفة درجات حرارة تلبيد ومعدلات انتشار مختلفة، مما يجعل من الصعب تحقيق بنية موحدة ومترابطة جيدًا دون إدخال إجهادات داخلية أو تفاعلات كيميائية غير مرغوب فيها.

فهم مخاطر العملية الأوسع

بالإضافة إلى عيوب المواد، ينطوي التلبيد على مخاطر تشغيلية ومالية كبيرة يجب أخذها في الاعتبار.

استثمار أولي مرتفع

تمثل المعدات المطلوبة للتلبيد - أفران درجات الحرارة العالية، مكابس الضغط العالي، وأنظمة معالجة المسحوق - استثمارًا رأسماليًا كبيرًا. بالنسبة للمنتجات ذات الحجم المنخفض، يمكن أن يجعل هذا الحاجز العالي للدخول العملية غير مجدية اقتصاديًا.

العقبات البيئية والتنظيمية

التلبيد عملية كثيفة الاستهلاك للطاقة. علاوة على ذلك، غالبًا ما تتضمن مرحلة التسخين الأولية حرق المواد الرابطة العضوية المستخدمة لتشكيل الجسم الأخضر، والتي يمكن أن تطلق انبعاثات ضارة. هذا يخضع العمليات للوائح بيئية صارمة يمكن أن تؤثر على معدلات الإنتاج وتزيد من تكاليف الامتثال.

التحكم الصارم في العملية

التلبيد ليس عملية "اضبطها وانسها" بسيطة. يتطلب تحقيق نتائج متسقة وعالية الجودة خبرة عميقة وتحكمًا صارمًا ومستمرًا في المعلمات الرئيسية مثل ملفات تعريف درجة الحرارة والضغط والجو وخصائص المسحوق الأولية (حجم وشكل الجسيمات).

اتخاذ القرار الصحيح لهدفك

يتطلب تقييم التلبيد الموازنة بين قدراته الفريدة وتحدياته المتأصلة. يجب أن يوجه هدفك الأساسي قرارك.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وقوة: يجب عليك الاستثمار في التحكم الدقيق في العملية لتقليل المسامية وإدارة حجم الحبيبات، حيث إن هذه هي أكبر التهديدات للسلامة الميكانيكية.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معقدة وقريبة من الشكل النهائي: سيكون التحدي الرئيسي هو إدارة الانكماش غير المنتظم، مما يتطلب تصميمًا دقيقًا للأدوات وربما نمذجة العملية لتجنب الالتواء.

- إذا كان تركيزك الأساسي هو الإنتاج الحساس للتكلفة أو المنخفض الحجم: يجب عليك تقييم التكلفة الرأسمالية العالية لمعدات التلبيد بجدية مقابل طرق التصنيع البديلة.

يعد فهم هذه العيوب المحتملة ومخاطر العملية الخطوة الأولى الحاسمة نحو الاستفادة بنجاح من القدرات الفريدة للتلبيد.

جدول الملخص:

| نوع العيب | السبب الرئيسي | التأثير على الجزء النهائي |

|---|---|---|

| المسامية المتبقية | انتشار غير مكتمل (درجة حرارة منخفضة/وقت قصير) | انخفاض الكثافة والقوة والمتانة |

| التواء / تشوه | انكماش غير موحد أثناء التكثيف | عدم دقة الأبعاد، الفشل في تلبية التفاوتات |

| نمو الحبيبات غير المنضبط | درجة حرارة أو وقت مفرط | مادة أضعف وأكثر هشاشة بخصائص غير متناسقة |

| عدم اتساق المواد المركبة | اختلاف معدلات التلبيد للمواد | إجهادات داخلية، ترابط ضعيف، تفاعلات كيميائية |

احصل على أجزاء ملبدة متسقة وعالية الجودة مع KINTEK.

يتطلب تقليل العيوب مثل المسامية والالتواء تحكمًا دقيقًا في درجة الحرارة والجو والضغط. تتخصص KINTEK في أفران المختبرات المتقدمة وحلول المعالجة الحرارية المصممة لتلبية المتطلبات الصارمة للتلبيد. تساعدك معداتنا على التخلص من العيوب المكلفة، وتحسين خصائص المواد، وضمان تلبية مكوناتك للمواصفات الصارمة.

دع خبرائنا يساعدونك في تحسين عملية التلبيد الخاصة بك. اتصل بـ KINTEK اليوم لمناقشة الاحتياجات المحددة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

يسأل الناس أيضًا

- كيف يؤثر التحكم الدقيق في درجة الحرارة على سبائك FeCoCrNiMnTiC عالية الإنتروبيا؟ إتقان التطور المجهري

- كيف يسهل فرن التلبيد الفراغي عالي الحرارة المعالجة اللاحقة لطلاءات الزركونيا؟

- هل يستخدم التلبيد الانتشار؟ الآلية الذرية لبناء مواد أقوى

- لماذا يجب معالجة الأجسام الخضراء المنتجة عن طريق نفث المادة الرابطة في فرن تلبيد فراغي؟

- ما هو التلبيد الفراغي؟ تحقيق نقاء وأداء لا مثيل لهما للمواد المتقدمة