الأنواع الرئيسية لتكليس السيراميك هي التكليس في الحالة الصلبة، والتكليس في الطور السائل، والتكليس اللزج. تستخدم كل طريقة آلية فيزيائية مختلفة لصهر مسحوق السيراميك في جسم صلب وكثيف. إن اختيار العملية ليس عشوائياً؛ بل يمليه الخصائص الجوهرية لمادة السيراميك نفسها والكثافة المطلوبة للمكون النهائي.

التحدي الأساسي في التكليس هو جعل الجسيمات الصلبة تتحد معًا. إن طرق التكليس المختلفة هي مجرد استراتيجيات مختلفة لتشجيع الذرات على الحركة وإزالة الفراغات بين تلك الجسيمات، ويعتمد اختيار الاستراتيجية بالكامل على كيمياء المادة وسلوكها عند الانصهار.

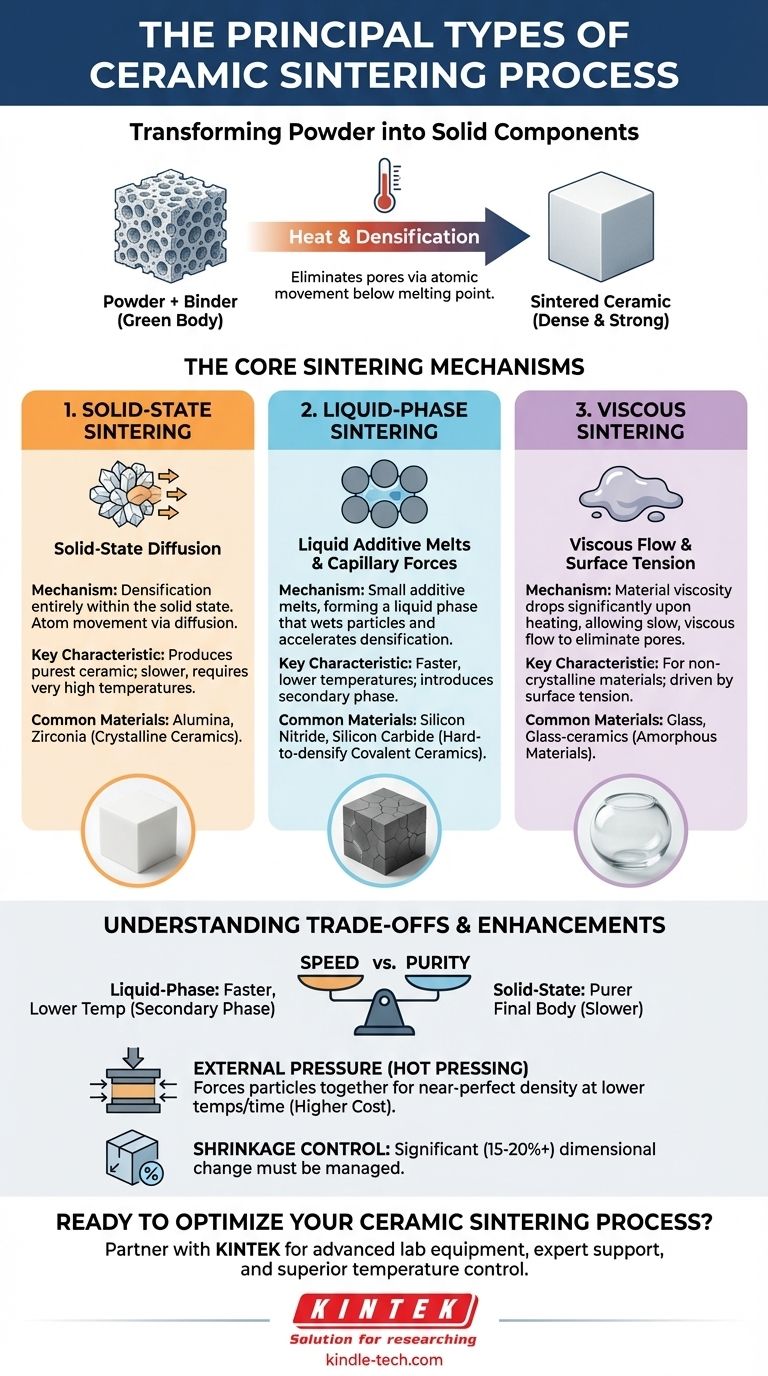

الغرض من التكليس: من المسحوق إلى المادة الصلبة

قبل أن يبدأ التكليس، يجب تشكيل المكون. يتم ذلك عادةً عن طريق خلط مسحوق السيراميك مع مادة رابطة وضغطه في قالب.

يُطلق على الجزء الهش الناتج اسم "الجسم الأخضر" (green body). يكون له الشكل الصحيح ولكنه مسامي للغاية ويفتقر إلى القوة الميكانيكية. الهدف الأساسي من التكليس هو تسخين هذا الجسم الأخضر إلى درجة حرارة عالية - أقل من نقطة انصهاره - لإزالة هذه المسام وإنشاء سيراميك كثيف وقوي.

كيف يعمل التكليس

أثناء التسخين، تتحرك الذرات من نقاط التلامس بين جسيمات المسحوق لملء الفراغات، أو المسام، بينها. هذه العملية، التي تحركها طاقة السطح المنخفضة، تتسبب في اندماج الجسيمات وانكماش المكون بأكمله وزيادة كثافته.

الآلية المحددة التي تتحرك بها الذرات تحدد نوع عملية التكليس.

آليات التكليس الأساسية

الآليات الرئيسية الثلاثة تتوافق مع الأنواع الرئيسية للتكليس. كل منها مناسب لفئة مختلفة من مواد السيراميك.

التكليس في الحالة الصلبة (Solid-State Sintering)

التكليس في الحالة الصلبة هو عملية يحدث فيها التكثيف بالكامل بينما تظل المادة صلبة. يتم تحقيق حركة الذرات من خلال الانتشار في الحالة الصلبة.

هذه الطريقة هي النهج "التقليدي" المستخدم للعديد من السيراميك البلوري الشائع، مثل الألومينا و الزركونيا. نظرًا لأنه يعتمد فقط على الانتشار داخل مادة صلبة، فقد تكون عملية أبطأ وتتطلب درجات حرارة عالية جدًا.

التكليس في الطور السائل (Liquid-Phase Sintering)

يُستخدم التكليس في الطور السائل للمواد التي يصعب تكثيفها بالانتشار في الحالة الصلبة وحدها. ويشمل ذلك السيراميك عالي الأداء مثل نيتريد السيليكون و كربيد السيليكون.

في هذه العملية، يتم خلط كميات صغيرة من مادة مضافة مع مسحوق السيراميك. عند درجة حرارة التكليس، تذوب هذه المادة المضافة وتشكل طورًا سائلًا يبلل جسيمات السيراميك الصلبة. يعمل هذا السائل على تسريع التكثيف بشكل كبير من خلال قوى الشعيرات الدموية (capillary forces)، التي تسحب الجسيمات الصلبة معًا وتوفر مسارًا سريعًا لانتقال المادة.

التكليس اللزج (Viscous Sintering)

ينطبق التكليس اللزج تحديدًا على المواد غير المتبلورة، أو غير البلورية، مثل الزجاج.

بدلاً من اندماج جسيمات متميزة، يتم تسخين المادة وتنخفض لزوجتها بشكل كبير. يتصرف مثل سائل سميك جدًا، ويتم التخلص من المسام عن طريق التدفق اللزج البطيء تحت تأثير التوتر السطحي.

فهم المفاضلات

يتضمن اختيار عملية التكليس الموازنة بين السرعة والنقاء والخصائص النهائية للمكون.

السرعة مقابل النقاء

التكليس في الطور السائل أسرع بكثير ويمكن إجراؤه في درجات حرارة أقل من التكليس في الحالة الصلبة.

ومع ذلك، فإنه يُدخل مادة مضافة تصبح جزءًا دائمًا من البنية المجهرية النهائية. على الرغم من أن هذا الطور الثانوي مفيد غالبًا، إلا أنه قد يضر أحيانًا بأداء المادة في درجات الحرارة القصوى أو في البيئات المسببة للتآكل. ينتج عن التكليس في الحالة الصلبة جسم نهائي أنقى.

دور الضغط الخارجي

للتطبيقات التي تتطلب كثافة شبه مثالية، يمكن تطبيق ضغط خارجي أثناء التسخين. تُعرف هذه التقنية باسم الكبس على الساخن (hot pressing).

الكبس على الساخن يجبر الجسيمات ماديًا على التقارب، مما يساعد على التكثيف ويسمح بدرجات حرارة تكليس أقل أو أوقات أقصر. إنه تعديل يمكن تطبيقه على عمليات الحالة الصلبة أو الطور السائل ولكنه يضيف تكلفة وتعقيدًا كبيرين.

الانكماش والتحكم في الأبعاد

تتسبب جميع عمليات التكليس في انكماش المكون مع إزالة المسام. يمكن أن يكون هذا الانكماش كبيرًا - غالبًا 15-20٪ أو أكثر.

يجب التنبؤ بهذا التغير البعدي والتحكم فيه بدقة. يمكن أن تؤثر عوامل مثل درجات حرارة التكليس الأعلى أو وجود طور سائل على مقدار الانكماش النهائي ويجب إدارتها بعناية لإنتاج أجزاء ذات أبعاد دقيقة.

اتخاذ الخيار الصحيح لمادتك

يتم تحديد اختيارك تقريبًا بالكامل من خلال المادة التي تحتاج إلى تكثيفها. الهدف هو اختيار العملية التي تتوافق آلية عملها مع الخصائص الأساسية لمادتك.

- إذا كان تركيزك الأساسي هو أكسيد بلوري نقي (مثل الألومينا، الزركونيا): يعتبر التكليس في الحالة الصلبة هو النهج القياسي والأكثر فعالية.

- إذا كان تركيزك الأساسي هو سيراميك تساهمي يصعب تكثيفه (مثل كربيد السيليكون، نيتريد السيليكون): فإن التكليس في الطور السائل مطلوب دائمًا تقريبًا لتحقيق كثافة عالية بكفاءة.

- إذا كان تركيزك الأساسي مادة غير متبلورة (مثل الزجاج أو السيراميك الزجاجي): سيتم تحديد التكثيف بمبادئ التكليس اللزج.

يعد فهم هذه الآليات الأساسية هو المفتاح للهندسة والتصنيع الناجح لمكونات السيراميك عالية الأداء.

جدول الملخص:

| نوع التكليس | الآلية الرئيسية | المواد الشائعة | السمة الرئيسية |

|---|---|---|---|

| التكليس في الحالة الصلبة | الانتشار في الحالة الصلبة | الألومينا، الزركونيا | ينتج سيراميك نقي؛ أبطأ، درجات حرارة عالية |

| التكليس في الطور السائل | الطور السائل يسرع التكثيف | نيتريد السيليكون، كربيد السيليكون | أسرع؛ يُدخل طورًا ثانويًا |

| التكليس اللزج | التدفق اللزج للمادة غير المتبلورة | الزجاج، السيراميك الزجاجي | للمواد غير البلورية؛ مدفوع بالتوتر السطحي |

هل أنت مستعد لتحسين عملية تكليس السيراميك لديك؟

يعد اختيار طريقة التكليس الصحيحة أمرًا بالغ الأهمية لتحقيق الكثافة والنقاء والأداء الذي يتطلبه تطبيقك. خبراء KINTEK هنا للمساعدة. نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة للمعالجة الحرارية الدقيقة، بدءًا من البحث والتطوير وحتى الإنتاج على نطاق واسع.

شارك مع KINTEK من أجل:

- اختيار تقنية الفرن المثالية لمادة السيراميك وعملية التكليس المحددة لديك.

- تحقيق تحكم فائق في درجة الحرارة وتوحيدها للحصول على نتائج متسقة وعالية الجودة.

- الوصول إلى الدعم الفني المتخصص لاستكشاف المشكلات وإصلاحها وتحسين معلمات التكليس الخاصة بك.

لا تدع تعقيدات التكليس تبطئ ابتكارك. اتصل بأخصائيي المعالجة الحرارية لدينا اليوم لمناقشة احتياجات مشروعك واكتشاف كيف يمكن لحلول KINTEK تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز معملي بدرجة حرارة 1400 درجة مئوية مع فرن أنبوبي من الألومينا

- فرن أنبوب كوارتز معملي بدرجة حرارة 1700 درجة مئوية وفرن أنبوبي من الألومينا

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

يسأل الناس أيضًا

- ما هي المواد المستخدمة في أنابيب أفران الأنابيب؟ دليل لاختيار الأنبوب المناسب لعمليتك

- ما هو فرن الأنبوب وما هي استخداماته؟ تحقيق معالجة حرارية دقيقة ومتحكم بها

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هي المواد المصنوعة منها أنابيب الأفران؟ اختيار المادة المناسبة لنجاح درجات الحرارة العالية

- ما هي فوائد فرن الأنبوب؟ تحقيق تحكم فائق في درجة الحرارة والجو