على الرغم من أن المعالجة الحرارية هي عملية أساسية لتعزيز خصائص المعادن، إلا أنها لا تخلو من المخاطر والعيوب الكبيرة. تشمل العيوب الرئيسية احتمال حدوث تشوه أو تشقق في الأبعاد، وتغيرات غير مرغوب فيها في خصائص المادة مثل زيادة الهشاشة، والتكاليف التشغيلية المرتفعة المرتبطة باستهلاك الطاقة والمعدات المتخصصة.

لا تمثل عيوب المعالجة الحرارية إخفاقات جوهرية للعملية بحد ذاتها، بل هي مخاطر حرجة تتطلب تحكمًا خبيرًا. كل فائدة، من زيادة الصلابة إلى تحسين القوة، تأتي مع مقايضة في الخصائص الأخرى وتدخل احتمال حدوث أخطاء مكلفة إذا لم تتم إدارتها بدقة.

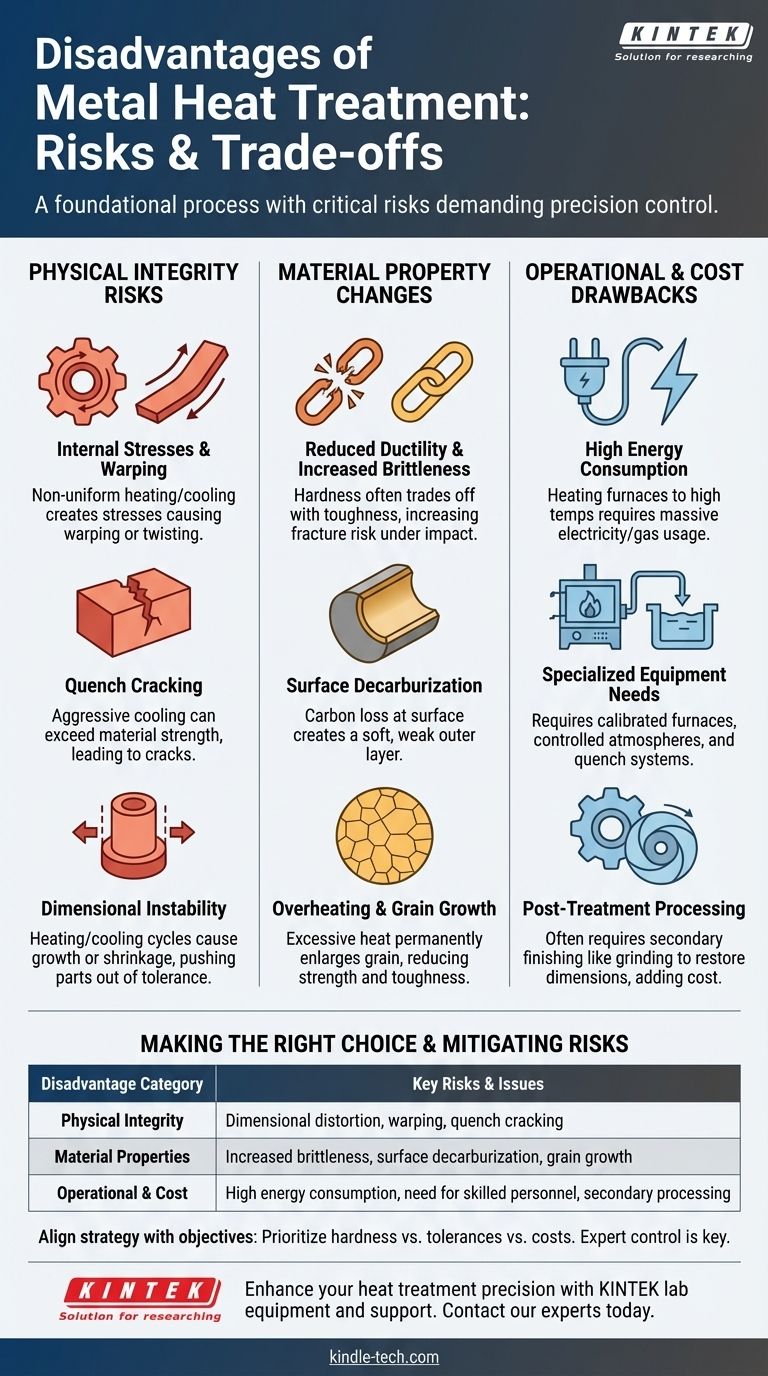

خطر التشوه المادي والتشقق

تتعلق العيوب الأكثر فورية ووضوحًا للمعالجة الحرارية بالتغيرات في السلامة المادية للجزء. تخلق التغيرات الشديدة في درجات الحرارة المتأصلة في العملية قوى داخلية قوية.

الإجهادات الداخلية والالتواء

عندما يتم تسخين قطعة معدنية وتبريدها، تتمدد أجزاء مختلفة وتنكمش بمعدلات مختلفة. يؤدي تدرج درجة الحرارة غير المنتظم هذا إلى إجهادات داخلية يمكن أن تتسبب في التواء الجزء أو انحنائه أو لفه خارج شكله المحدد.

تشقق التبريد (Quench Cracking)

التبريد السريع (الإخماد) المطلوب لتحقيق صلابة عالية هو المرحلة الأكثر إجهادًا في العملية. إذا كان التبريد عدوانيًا للغاية بالنسبة لهندسة المادة أو تركيبها، يمكن أن تتجاوز الإجهادات الداخلية قوة المادة، مما يؤدي إلى تكوين شقوق التبريد.

عدم استقرار الأبعاد

حتى بدون فشل كارثي، ستتسبب دورات التسخين والتبريد في نمو الجزء أو انكماشه. يمكن لهذا التغير في الأبعاد أن يدفع بسهولة بالمكون الدقيق خارج حدود التفاوت الهندسية المطلوبة، مما يستلزم إعادة عمل مكلفة أو يتسبب في التخلص منه تمامًا.

تغيرات غير مقصودة في خصائص المادة

المعالجة الحرارية هي توازن دقيق. في حين أن الهدف هو تحسين خاصية واحدة، مثل الصلابة، إلا أنها قد تؤدي عن غير قصد إلى تدهور خصائص أخرى.

انخفاض المتانة وزيادة الهشاشة

المقايضة الأساسية في تقوية الفولاذ هي الصلابة مقابل المتانة. غالبًا ما تكون المادة شديدة الصلابة هشة للغاية، مما يعني أن لديها مقاومة أقل للكسر تحت الصدمة. يلزم إجراء عملية مثل التطبيع (Tempering) بعد الإخماد لاستعادة بعض المتانة، ولكن العثور على التوازن المثالي يمثل تحديًا تعدينيًا كبيرًا.

نزع الكربنة السطحي (Surface Decarburization)

في البيئات ذات درجات الحرارة العالية، يمكن أن ينتشر الكربون خارج سطح الفولاذ، وهي عملية تُعرف باسم نزع الكربنة. يترك هذا طبقة خارجية ناعمة وضعيفة على جزء كان من المفترض أن يكون صلبًا، مما يبطل الغرض من المعالجة ويضر بمقاومة التآكل.

التسخين الزائد ونمو الحبيبات

إذا تم تسخين المعدن إلى درجة حرارة عالية جدًا أو تم الاحتفاظ به هناك لفترة طويلة جدًا، يمكن أن ينمو هيكله البلوري الداخلي (الحبيبات) بشكل مفرط. تُعرف هذه الحالة، المعروفة باسم التسخين الزائد، بأنها تقلل بشكل دائم من قوة المادة ومتانتها، ولا يمكن عكسها عن طريق المعالجة الحرارية اللاحقة.

فهم المقايضات: العيوب التشغيلية والتكلفة

بالإضافة إلى مخاطر المواد، تقدم المعالجة الحرارية تحديات تشغيلية ومالية كبيرة يجب أخذها في الاعتبار في أي خطة تصنيع.

استهلاك عالٍ للطاقة

يتطلب تسخين الأفران الصناعية الكبيرة إلى درجات الحرارة المطلوبة (غالبًا ما تزيد عن 800 درجة مئوية أو 1500 درجة فهرنهايت) استهلاكًا هائلاً للكهرباء أو الغاز الطبيعي. وهذا يجعل المعالجة الحرارية خطوة كثيفة الاستهلاك للطاقة ومكلفة في عملية الإنتاج.

الحاجة إلى معدات متخصصة

تتطلب المعالجة الحرارية المناسبة بيئات خاضعة للرقابة العالية. وهذا يعني الاستثمار في أفران معايرة، وخزانات إخماد بسوائل مهيجة، وربما أنظمة خاضعة للتحكم في الغلاف الجوي لمنع الأكسدة ونزع الكربنة.

الحاجة إلى موظفين مهرة

هذه ليست عملية بسيطة "بكبسة زر". إنها تتطلب مشغلين وعلماء معادن مهرة يفهمون كيف سيتفاعل سبيكة معينة مع دورة حرارية معينة. تعد معلمات العملية غير الصحيحة سببًا رئيسيًا لفشل الأجزاء.

المعالجة بعد المعالجة

نظرًا لليقين شبه المؤكد لحدوث بعض التغيرات في الأبعاد، غالبًا ما تتطلب الأجزاء التي خضعت للمعالجة الحرارية عمليات تشطيب ثانوية. قد يشمل ذلك التجليخ أو الصنفرة لاستعادة الأبعاد النهائية وتشطيب السطح، مما يضيف خطوات إضافية ووقتًا وتكلفة للإنتاج.

اتخاذ الخيار الصحيح لهدفك

لإدارة هذه العيوب، يجب عليك مواءمة استراتيجية المعالجة الحرارية الخاصة بك مع هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الصلابة لمقاومة التآكل: يجب عليك قبول خطر الهشاشة والتخطيط لإخماد يتم التحكم فيه بعناية يليه دورة تطبيع فورية ودقيقة.

- إذا كان تركيزك الأساسي هو الحفاظ على حدود تفاوت صارمة في الأبعاد: فكر في طرق تبريد أبطأ، أو دورات تخفيف الإجهاد، أو عمليات تقوية السطح البديلة مثل النتردة التي تعمل في درجات حرارة أقل وتسبب تشوهًا أقل.

- إذا كان تركيزك الأساسي هو إدارة تكاليف الإنتاج: تأكد من أن المادة تتطلب بالفعل معالجة حرارية، وقم بتحسين تحميل الفرن لزيادة كفاءة الطاقة، وتطبيق ضوابط صارمة على العمليات لتقليل معدل الأجزاء التي يتم التخلص منها.

في نهاية المطاف، فإن التعامل مع المعالجة الحرارية كتخصص هندسي دقيق - وليس مجرد عملية تسخين - هو المفتاح لإطلاق فوائدها مع التحكم في مخاطرها الكامنة.

جدول ملخص:

| فئة العيب | المخاطر والقضايا الرئيسية |

|---|---|

| السلامة المادية | تشوه الأبعاد، التواء، تشقق التبريد |

| خصائص المادة | زيادة الهشاشة، نزع الكربنة السطحي، نمو الحبيبات |

| التشغيلية والتكلفة | استهلاك عالٍ للطاقة، الحاجة إلى موظفين مهرة، معالجة ثانوية |

خفف من مخاطر المعالجة الحرارية في مختبرك.

كل عملية معالجة حرارية هي توازن بين الفوائد والعيوب المحتملة. تتخصص KINTEK في توفير معدات المختبر عالية الجودة والدعم الخبير الذي تحتاجه لتحقيق تحكم حراري دقيق وتقليل التشوه والتشقق والأخطاء المكلفة الأخرى.

تم تصميم مجموعتنا من الأفران والمواد الاستهلاكية لتحقيق الموثوقية والتكرار، مما يساعدك على تحسين عملياتك للحصول على نتائج مواد أفضل وكفاءة في التكلفة.

هل أنت مستعد لتعزيز دقة المعالجة الحرارية لديك؟ اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك المحددة واكتشاف كيف يمكن أن تكون KINTEK شريكك الموثوق به في علم المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد

- ما هو فرن المعالجة الحرارية الفراغي؟ الدليل الشامل للمعالجة في جو متحكم به

- ما هي الأنواع المختلفة لعمليات المعالجة الحرارية للصلب؟ لتخصيص القوة والصلابة والمتانة

- ما هي المعالجات الحرارية الرئيسية الثلاثة؟ إتقان التخمير، والتصليد، والتطبيع

- ما هي عمليات المعالجة الحرارية الأساسية الخمس للمعادن؟ التخمير، التقسية والمزيد