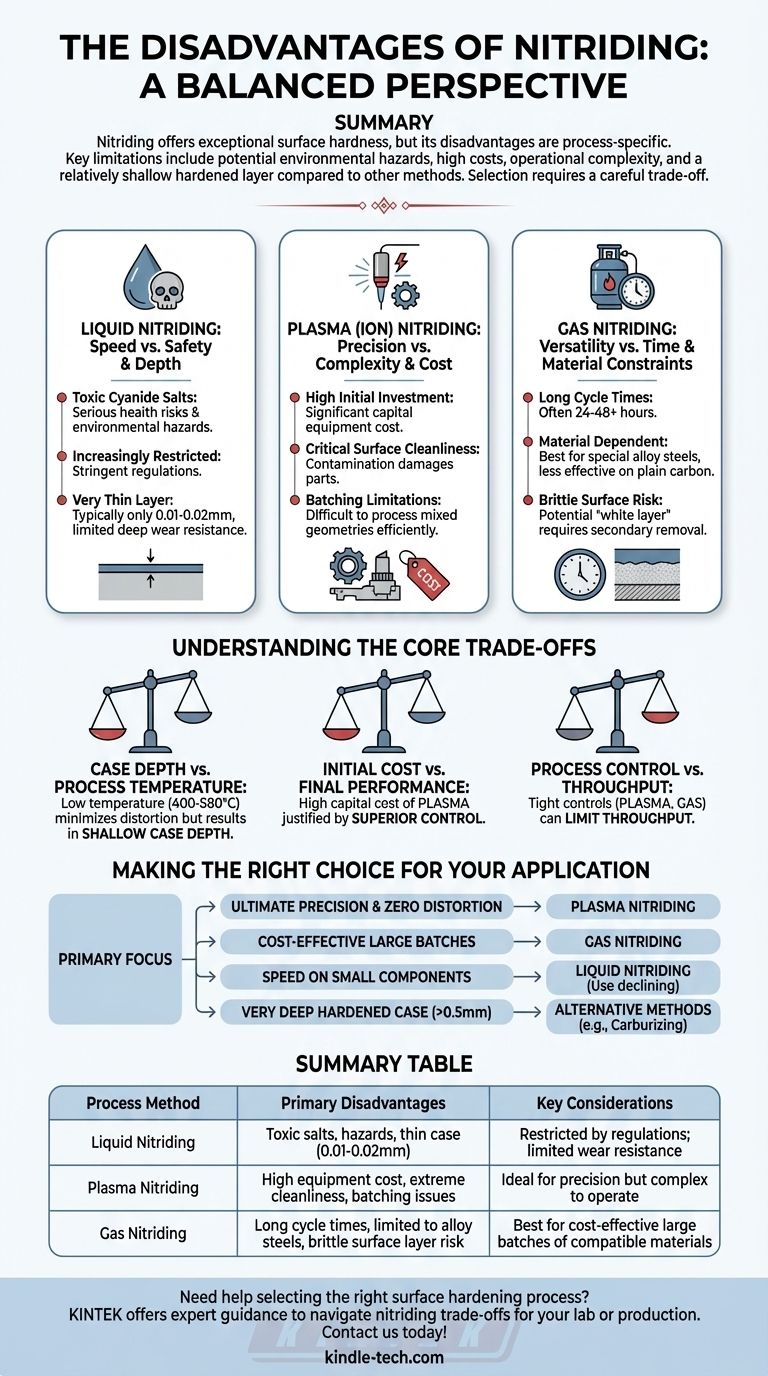

باختصار، تتمثل العيوب الرئيسية للنتردة في القيود الخاصة بكل عملية، بما في ذلك المخاطر البيئية المحتملة مع النتردة السائلة، والتكاليف الأولية العالية والتعقيد التشغيلي مع نتردة البلازما، وتكوين طبقة صلبة رقيقة نسبيًا مقارنة بطرق تقوية الأسطح الأخرى. تعني هذه العيوب أن اختيار عملية النتردة يتطلب مفاضلة دقيقة بين التكلفة ومتطلبات الأداء والقيود التشغيلية.

في حين أن النتردة توفر صلابة سطحية ومقاومة تآكل استثنائيتين مع الحد الأدنى من تشوه القطعة، فإن فعاليتها ليست عالمية. تعتمد العيوب بشكل كبير على الطريقة المحددة المختارة - السائلة أو الغازية أو البلازما - ويجب موازنتها مقابل المادة المحددة لمشروعك والميزانية وأهداف الأداء.

العيوب الخاصة بكل عملية: ليست كل عمليات النتردة متساوية

يشمل مصطلح "النتردة" العديد من العمليات الصناعية المتميزة. نادرًا ما تكون العيوب عامة وغالبًا ما ترتبط بالطريقة المحددة التي تقوم بتقييمها.

النتردة السائلة: السرعة مقابل السلامة والعمق

تشتهر النتردة السائلة بسرعتها ولكنها تأتي مع تنازلات كبيرة. يتمثل العيب الرئيسي في استخدام أملاح السيانيد السامة في العديد من التركيبات التقليدية.

يخلق هذا مخاطر صحية جسيمة للمشغلين وتحديات بيئية كبيرة للتخلص من النفايات. وبسبب هذه المخاوف، فإن العملية مقيدة بشكل متزايد باللوائح التنظيمية، حتى مع تطوير بدائل غير سامة.

علاوة على ذلك، تنتج النتردة السائلة عادةً طبقة صلبة رقيقة جدًا، غالبًا ما تكون بسمك 0.01-0.02 مم فقط، وهو ما قد لا يكون كافيًا للتطبيقات التي تتطلب مقاومة تآكل أعمق.

نتردة البلازما (الأيونية): الدقة مقابل التعقيد والتكلفة

توفر نتردة البلازما تحكمًا ممتازًا ولكنها تقدم عقبات تقنية ومالية. الأهم هو الاستثمار الأولي المرتفع في معدات البلازما، والذي يمكن أن يكون حاجزًا للعديد من العمليات.

العملية نفسها تتطلب أيضًا جهدًا كبيرًا. نظافة سطح المكون حرجة للغاية؛ يمكن أن يؤدي أي تلوث إلى أقواس كهربائية غير مستقرة يمكن أن تلحق الضرر بالقطعة.

من الناحية التشغيلية، هناك قيود على المعالجة الدفعية. نظرًا لفيزياء العلاقة بين الطاقة ومساحة السطح، من الصعب معالجة المكونات ذات الأحجام أو الأشكال المختلفة في دفعة واحدة، مما يقلل من كفاءة الإنتاجية.

النتردة الغازية: التنوع مقابل الوقت وقيود المواد

تعد النتردة الغازية طريقة شائعة الاستخدام، ولكنها ليست خالية من مجموعة تحدياتها الخاصة. عيبها الأكثر وضوحًا هو وقت الدورة الطويل، والذي يمكن أن يمتد غالبًا إلى 24-48 ساعة أو أكثر، مما يجعلها أبطأ من الطرق الأخرى.

تعتمد هذه العملية أيضًا على المادة التي يتم معالجتها. إنها تعمل بشكل أفضل على سبائك الفولاذ الخاصة التي تحتوي على عناصر مكونة للنترايد مثل الألومنيوم والكروم والموليبدينوم. إنها أقل فعالية بكثير على الفولاذ الكربوني العادي.

إذا لم يتم التحكم في معلمات العملية بدقة، يمكن أن تنتج النتردة الغازية أيضًا "طبقة بيضاء" هشة على السطح قد تحتاج إلى إزالتها من خلال عمليات طحن أو تجليخ ثانوية.

فهم المقايضات الأساسية

يتطلب اختيار عملية تقوية السطح الاعتراف بالقيود المتأصلة فيه. بالنسبة للنتردة، تدور المقايضات الرئيسية حول العمق والتكلفة والواقع التشغيلي.

عمق الطبقة مقابل درجة حرارة العملية

النتردة هي عملية ذات درجة حرارة منخفضة (عادة 400-580 درجة مئوية)، وهي أكبر ميزة لها لأنها تقلل من التشوه. ومع ذلك، فإن درجة الحرارة المنخفضة هذه تحد أيضًا من معدل انتشار النيتروجين، مما يؤدي إلى عمق طبقة ضحل نسبيًا مقارنة بالعمليات ذات درجات الحرارة الأعلى مثل الكربنة.

التكلفة الأولية مقابل الأداء النهائي

يجب تبرير التكلفة الرأسمالية العالية لأنظمة نتردة البلازما من خلال الحاجة إلى تحكم فائق في خصائص الطبقة والقدرة على معالجة الأشكال المعقدة دون تشوه. بالنسبة للقطع الأبسط حيث يكون بعض التشوه مقبولًا، قد تكون الطرق الأقل تكلفة أكثر اقتصادية.

التحكم في العملية مقابل الإنتاجية

يمكن للضوابط الصارمة المطلوبة لنتردة البلازما (النظافة، المعالجة الدفعية) والنتردة الغازية (التحكم في الغلاف الجوي) أن تحد من الإنتاجية. يتناقض هذا مع الطبيعة الأسرع، ولكنها أكثر خطورة وأقل دقة، للنتردة السائلة.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار طريقة النتردة الصحيحة، أو اختيار بديل، بالكامل على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الدقة المطلقة على الأجزاء المعقدة مع عدم وجود تشوه: تعتبر نتردة البلازما الخيار الأفضل، شريطة أن تتمكن من تبرير التكلفة الأولية العالية وإدارة تعقيداتها التشغيلية.

- إذا كان تركيزك الأساسي هو المعالجة الفعالة من حيث التكلفة للكميات الكبيرة من سبائك الفولاذ المناسبة: غالبًا ما تكون النتردة الغازية هي الخيار الأكثر توازنًا، بافتراض أن جدول الإنتاج الخاص بك يمكن أن يستوعب أوقات دوراتها الأطول.

- إذا كان تركيزك الأساسي هو السرعة على المكونات الصغيرة وتعمل بموجب ضوابط بيئية صارمة: يمكن النظر في النتردة السائلة، ولكن استخدامها يتناقص بسبب المخاوف الكبيرة المتعلقة بالصحة والسلامة.

- إذا كان تركيزك الأساسي هو تحقيق طبقة صلبة عميقة جدًا (>0.5 مم): يجب عليك تقييم عمليات تقوية الأسطح البديلة مثل الكربنة، لأن النتردة هي في الأساس طريقة ذات طبقة ضحلة.

يعد فهم هذه القيود الخطوة الأولى نحو الاستفادة الفعالة من المزايا القوية للنتردة.

جدول ملخص:

| طريقة المعالجة | العيوب الرئيسية | الاعتبارات الرئيسية |

|---|---|---|

| النتردة السائلة | أملاح السيانيد السامة، المخاطر البيئية، عمق طبقة رقيق جدًا (0.01-0.02 مم) | مقيدة بشكل متزايد باللوائح؛ مقاومة تآكل محدودة |

| نتردة البلازما | تكلفة المعدات الأولية العالية، تتطلب نظافة سطح قصوى، صعوبة المعالجة الدفعية | مثالية للدقة ولكنها معقدة التشغيل |

| النتردة الغازية | أوقات دورة طويلة (24-48+ ساعة)، تقتصر على سبائك فولاذية محددة، خطر تكون طبقة سطحية هشة | الأفضل للكميات الكبيرة الفعالة من حيث التكلفة للمواد المتوافقة |

هل تحتاج إلى مساعدة في اختيار عملية تقوية السطح المناسبة لمختبرك أو احتياجات الإنتاج الخاصة بك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتقدم إرشادات الخبراء للمساعدة في التنقل بين المقايضات في النتردة والطرق الأخرى. سواء كنت تتعامل مع قيود المواد أو اعتبارات الميزانية أو متطلبات الأداء، فإننا نقدم حلولًا مخصصة لتعزيز كفاءتك التشغيلية. اتصل بنا اليوم لمناقشة مشروعك واكتشاف كيف يمكن لـ KINTEK دعم أهدافك المختبرية!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز معملي بدرجة حرارة 1400 درجة مئوية مع فرن أنبوبي من الألومينا

- فرن أنبوب كوارتز معملي بدرجة حرارة 1700 درجة مئوية وفرن أنبوبي من الألومينا

- فرن أنبوبي معملي رأسي من الكوارتز

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلبيد بالبلازما الشرارية فرن SPS

يسأل الناس أيضًا

- ما هي الاحتياطات الواجب اتخاذها عند استخدام فرن أنبوبي؟ ضمان معالجة آمنة وفعالة لدرجات الحرارة العالية

- ما هي المواد المصنوعة منها أنابيب الأفران؟ اختيار المادة المناسبة لنجاح درجات الحرارة العالية

- ما هو فرن الأنبوب وما هي استخداماته؟ تحقيق معالجة حرارية دقيقة ومتحكم بها

- ما هي المواد المستخدمة في أنابيب أفران الأنابيب؟ دليل لاختيار الأنبوب المناسب لعمليتك

- ما هي فوائد فرن الأنبوب؟ تحقيق تحكم فائق في درجة الحرارة والجو