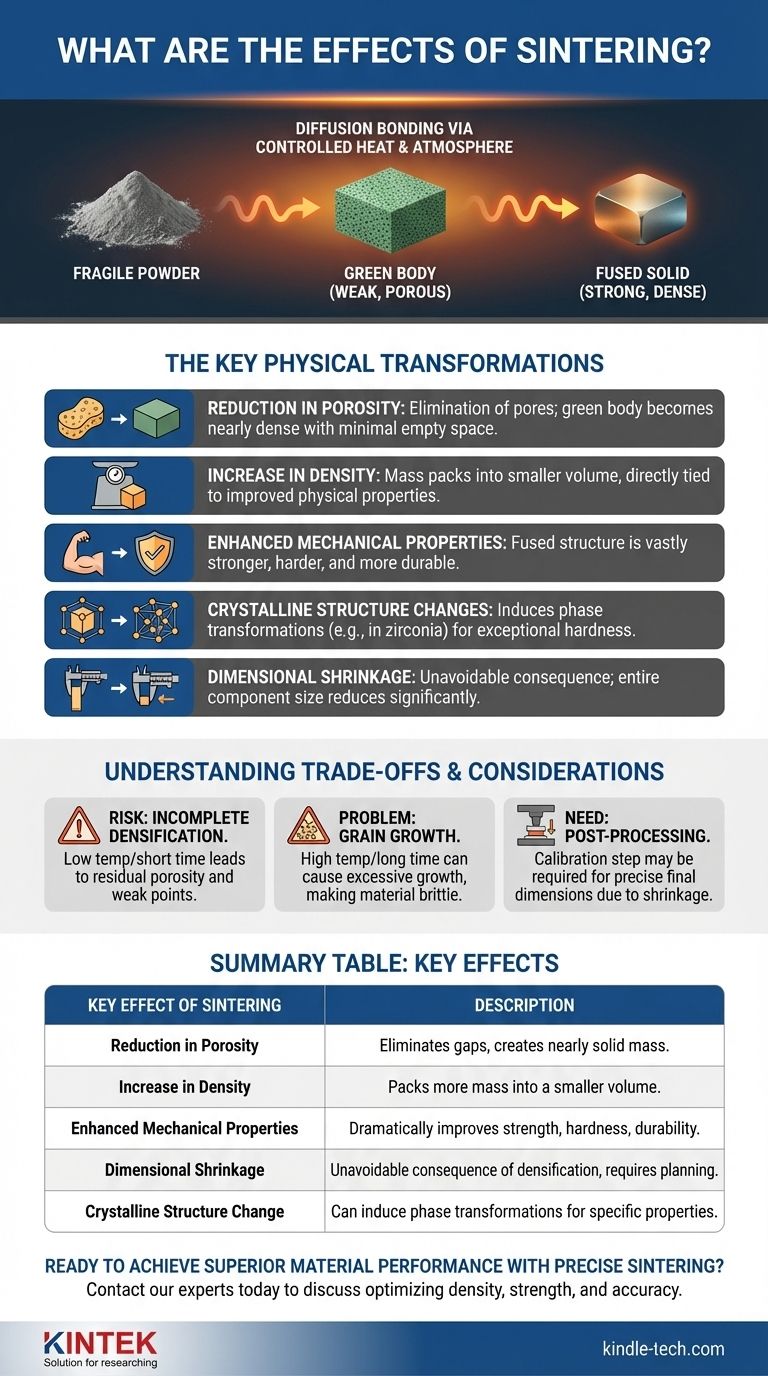

في جوهره، يحول التلبيد المسحوق الهش والمضغوط إلى جسم صلب كثيف وقوي. يتم تحقيق ذلك عن طريق تسخين المادة تحت درجة انصهارها، مما يتسبب في التحام الجزيئات الفردية معًا من خلال عملية تسمى الترابط بالانتشار. تشمل التأثيرات الرئيسية انخفاضًا كبيرًا في المسامية، وزيادة في الكثافة، وتحسينًا كبيرًا في الخصائص الميكانيكية مثل القوة والصلابة.

التأثير الأساسي للتلبيد هو القضاء على الفراغ. باستخدام الحرارة لربط الجزيئات على المستوى الجزيئي، تزيل العملية المسام الموجودة بينها، مما يغير بشكل أساسي التركيب المجهري للمادة من مجموعة مفككة من الحبيبات إلى كتلة صلبة ومتماسكة.

من الجزء "الأخضر" الهش إلى المادة الصلبة المندمجة

التلبيد ليس حدثًا واحدًا ولكنه عملية حرارية خاضعة للرقابة تتطور بشكل منهجي من خلال الهيكل الداخلي للمادة. تبدأ بجزء مترابط بشكل ضعيف وتنتهي بمكون قوي وعملي.

نقطة البداية: الجسم الأخضر

قبل التلبيد، توجد المادة على شكل "جسم أخضر" أو "قطعة خضراء". هذا هو المكون الذي يتم تشكيله عن طريق ضغط خليط من المسحوق في الشكل المطلوب باستخدام قالب ومكبس.

هذا الجسم الأخضر له الشكل الهندسي الصحيح ولكنه مسامي وضعيف ميكانيكيًا، ويمكن أن يتفتت أو ينكسر بسهولة.

دور الحرارة والجو

يوضع الجسم الأخضر في فرن ذي جو متحكم فيه لمنع الأكسدة أو التفاعلات الكيميائية غير المرغوب فيها الأخرى.

ثم يتم تسخينه إلى درجة حرارة عالية تكون أقل بشكل حاسم من درجة انصهار المادة. هذا تمييز رئيسي؛ المادة لا تصبح سائلة.

حرق المادة الرابطة (Binder Burn-Off)

في مراحل التسخين الأولية، يتم حرق أي مواد رابطة عضوية متبقية استخدمت للمساعدة في تشكيل الجسم الأخضر بشكل نظيف، تاركة وراءها جزيئات المادة الأساسية فقط.

آلية الترابط بالانتشار

عند درجات الحرارة المرتفعة، تصبح الذرات نشطة للغاية وتبدأ في الهجرة بين أسطح الجزيئات عند نقاط التلامس بينها. تسمى هذه الحركة الذرية الانتشار في الحالة الصلبة.

يؤدي هذا الانتشار إلى تكوين ونمو "رقاب" بين الجزيئات المتجاورة، مما يؤدي إلى لحامها معًا على نطاق مجهري.

إعادة ترتيب الجزيئات والتكثيف

مع نمو هذه الروابط، فإنها تخلق قوى تسحب مراكز الجزيئات إلى بعضها البعض. تؤدي هذه الحركة الجماعية إلى إعادة ترتيب الجزيئات وتراصها بشكل أوثق.

النتيجة المباشرة هي أن الفجوات، أو المسام، بين الجزيئات تبدأ في الانكماش وتختفي في النهاية.

التحولات الفيزيائية الرئيسية

تؤدي العملية المجهرية للترابط بالانتشار إلى عدة تأثيرات كبيرة على المستوى الكلي، وهي الأهداف النهائية للتلبيد.

تقليل المسامية

التأثير الأهم هو القضاء على المسام. يمكن أن يكون للجسم الأخضر مسامية عالية، لكن الجزء الملبد بالكامل سيكون كثيفًا تقريبًا أو كثيفًا تمامًا، مع بقاء مساحة فارغة قليلة جدًا.

زيادة الكثافة

مع انخفاض المسامية، تزداد كثافة المادة بشكل طبيعي. يتم حزم المزيد من الكتلة في حجم أصغر، وهو ما يرتبط ارتباطًا مباشرًا بتحسين الخصائص الفيزيائية الأخرى.

تعزيز الخصائص الميكانيكية

التركيب المجهري المندمج والكثيف أقوى بكثير وأكثر مقاومة للكسر من المادة المسحوقة الأولية. التلبيد مسؤول بشكل مباشر عن قوة المادة النهائية وصلابتها ومتانتها.

تغيرات التركيب البلوري

بالنسبة لبعض المواد، مثل الزركونيا المستخدمة في السيراميك الأسنان، يحفز التلبيد تحول الطور. إنه يغير التركيب البلوري للمادة (على سبيل المثال، من أحادي الميل إلى رباعي الزوايا)، وهو ما يمنح الجزء النهائي صلابته الاستثنائية.

الانكماش البعدي

نتيجة مباشرة ولا مفر منها للقضاء على المسام هي أن المكون بأكمله ينكمش في الحجم. يجب حساب هذا الانكماش وتضمينه بدقة أثناء تصميم القالب الأولي لتحقيق أبعاد نهائية دقيقة.

فهم المفاضلات والاعتبارات

على الرغم من قوته، يعد التلبيد عملية دقيقة تكون فيها السيطرة أمرًا بالغ الأهمية. قد يؤدي الفشل في إدارة المتغيرات إلى نتائج غير مرغوب فيها.

خطر التكثيف غير المكتمل

إذا كانت درجة الحرارة منخفضة جدًا أو كان الوقت قصيرًا جدًا، فسيكون التلبيد غير مكتمل. يترك هذا مسامية متبقية في الجزء النهائي، مما يخلق نقاط ضعف تقوض سلامته الميكانيكية.

مشكلة نمو الحبيبات

إذا كانت درجة الحرارة مرتفعة جدًا أو استمرت لفترة طويلة جدًا، فقد يحدث نمو مفرط للحبيبات. في حين أن الجزيئات تندمج، يمكن أن تنمو الحبيبات البلورية الفردية بشكل كبير، مما قد يجعل المادة أكثر هشاشة في بعض الأحيان.

الحاجة إلى المعالجة اللاحقة

نظرًا لأنه قد يكون من الصعب التنبؤ بالانكماش بشكل مثالي، فقد تحتاج الأجزاء التي تتطلب تفاوتات صارمة جدًا إلى خطوة معايرة أو تحديد حجم ثانوية بعد التلبيد. يتضمن ذلك ضغط الجزء مرة أخرى في قالب دقيق لتصحيح الانحرافات البعدية الطفيفة.

التلبيد بالطور السائل

في بعض العمليات، يتم استخدام كمية صغيرة من مادة مضافة تذوب عند درجة حرارة التلبيد. يمكن لهذا "الطور السائل" أن يتدفق إلى المسام المتبقية، مما يسرع عملية التكثيف ويساعد على تحقيق جزء نهائي كثيف بالكامل.

تطبيق هذا على هدفك

يتم تسخير تأثيرات التلبيد لتحقيق نتائج هندسية محددة. سيحدد تركيزك أي تأثير هو الأكثر أهمية للمراقبة والتحكم.

- إذا كان تركيزك الأساسي هو القوة الميكانيكية: التأثير الرئيسي هو الترابط بالانتشار للجزيئات، مما يخلق هيكلًا متجانسًا أقوى بكثير من المادة المسحوقة الأصلية.

- إذا كان تركيزك الأساسي هو تحقيق كثافة عالية: يحقق التلبيد ذلك عن طريق سحب الجزيئات معًا، والقضاء بشكل منهجي على المسام الموجودة بينها في الحالة الخضراء.

- إذا كان تركيزك الأساسي هو الدقة البعدية: يجب أن تأخذ في الاعتبار الانكماش الكبير الذي لا مفر منه والذي يحدث مع تكثيف الجزء أثناء العملية.

- إذا كان تركيزك الأساسي هو خصائص مادية محددة (مثل الصلابة في الزركونيا): يمكن استخدام التلبيد لتحفيز تحولات الطور الحرجة في التركيب البلوري للمادة.

في نهاية المطاف، التلبيد هو العملية الأساسية التي تحول مجموعة مشكلة من الجزيئات الفردية إلى مكون موحد وعملي وقوي.

جدول ملخص:

| التأثير الرئيسي للتلبيد | الوصف |

|---|---|

| تقليل المسامية | يقضي على الفجوات بين الجزيئات، مما يخلق كتلة صلبة تقريبًا. |

| زيادة الكثافة | يحزم المزيد من الكتلة في حجم أصغر مع إزالة المسام. |

| تعزيز الخصائص الميكانيكية | يحسن بشكل كبير القوة والصلابة والمتانة النهائية. |

| الانكماش البعدي | نتيجة حتمية للتكثيف يجب حسابها مسبقًا. |

| تغيير التركيب البلوري | يمكن أن يحفز تحولات الطور (على سبيل المثال، في الزركونيا) لخصائص محددة. |

هل أنت مستعد لتحقيق أداء متفوق للمواد من خلال التلبيد الدقيق؟

تتخصص KINTEK في توفير أفران المختبر عالية الجودة والمواد الاستهلاكية التي تحتاجها للعمليات الحرارية الخاضعة للرقابة. سواء كنت تقوم بتطوير مكونات معدنية أقوى، أو سيراميك متقدم، أو مواد أخرى قائمة على المسحوق، فإن معداتنا تضمن التحكم الدقيق في درجة الحرارة والجو الضروري لنجاح نتائج التلبيد.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا المساعدة في تحسين الكثافة والقوة والدقة البعدية في منتجاتك الملبدة.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

يسأل الناس أيضًا

- ما هي العوامل التي تؤثر على الانكماش أثناء التلبيد؟ التحكم في التغيرات البُعدية للأجزاء الدقيقة

- ما هو التلبيد الفراغي؟ تحقيق نقاء وأداء لا مثيل لهما للمواد المتقدمة

- كيف يؤثر التحكم الدقيق في درجة الحرارة على سبائك FeCoCrNiMnTiC عالية الإنتروبيا؟ إتقان التطور المجهري

- لماذا يجب معالجة الأجسام الخضراء المنتجة عن طريق نفث المادة الرابطة في فرن تلبيد فراغي؟

- لماذا يتطلب التلبيد لسبائك Ti-43Al-4Nb-1Mo-0.1B فراغًا عاليًا؟ ضمان النقاء والمتانة الكسر